近年来,随着煤矿开采技术的不断革新以及工业发展对煤炭产能需求的增大,煤矿产量不断提高的同时,安全环节较为薄弱,造成煤粉尘污染[1]及煤尘爆炸事故频发。爆炸产生的超压及高温不仅严重威胁井下煤矿工人的生命安全,而且破坏井下生产设备,已成为破坏煤矿安全生产的罪魁祸首。据不完全统计,近10 a,煤尘爆炸事故20余起,造成死伤1 000余人,累计经济损失60亿元[2-3]。因此,研究煤尘爆炸过程及火焰传播动力学行为是进行煤尘爆炸高效防控的前提之一。

目前,国内外已有诸多关于煤粉爆炸及火焰传播行为的理论及实验研究。这些研究主要采用小尺寸爆炸装置对煤尘爆炸机理[4]、爆炸特征参数[5-6]、爆炸极限[7]、爆炸残留物[8-10]、阻隔控爆[11-12]等方面进行分析。

此外,开展爆炸过程中火焰传播特征及动力学行为的相关研究也对煤尘爆炸致灾防控具有重要意义。大量学者采用实验测试手段对煤尘爆炸火焰传播过程进行了相关研究。KANSA等[13]基于固体颗粒热解、气相燃烧、气固相互作用等因素,提出了煤粉燃爆瞬态计算模型。SLEZAK等[14-15]采用大尺寸哈特曼管研究了煤尘云爆炸过程中火焰传播特征,揭示了火焰形态与热辐射之间的关系。CLARK等[16]构建了瞬态火焰传播及加速的数值模型,预测了煤粉颗粒粒径及不同参数对火焰速度的影响。LIU Yi等[17-18]研究了竖直密闭管道内甲烷煤尘预混爆炸火焰传播过程,构建了火焰温度、火焰速度、化学反应强度的量化关系模型。BAI Chunhua等[19]采用10 m3大尺寸管道研究了甲烷煤尘预混爆炸过程中爆炸超压与火焰结构、火焰速度的量化关系,并对火焰锋面结构进行了精细化分析。CAO Weiguo等[20]采用半密闭管道进行煤尘爆炸实验,揭示了爆炸过程中火焰与热辐射效应的关系。AJRASH等[21]利用水平爆轰管道研究了煤尘对甲烷爆轰火焰的影响特征,建立了爆炸超压与火焰峰值速度的耦合关系。李雨成等[22-23]研究了煤质指标及其他因素对煤尘爆炸火焰长度的影响,并采用机器学习进行了预测和分析。陈栋梁等[24-25]对竖直管道内甲烷、煤尘复合体系爆炸火焰进行了研究,分析了火焰传播特征和火焰结构,揭示了火焰各区域的化学反应强度变化规律。毕明树、李江波[26]利用1.2 m竖直爆炸管研究了甲烷浓度、煤粉浓度、煤粉粒径以及点火延迟时对火焰传播特性的影响。曹卫国等[27]采用哈特曼管道研究了煤粉尘爆炸过程中火焰传播特征,分析了焰传播速度和温度变化特征。以上关于煤尘爆炸研究大多采用实验研究密闭容器内煤尘爆炸特性及火焰传播过程,而煤矿井下受限空间多为半密闭的,半密闭空间内煤尘爆炸火焰传播特征及动力学行为更加复杂,实验难度大、成本高、安全性差。

随着数值计算理论及软件的飞速发展,数值模拟已成为研究煤尘爆炸的又一重要途径。HOUIM等[28-29]基于多相燃烧模型对水平管道内甲烷爆炸冲击波诱导煤尘爆炸进行了数值模拟,分析了沉积煤尘与爆炸冲击波的相互作用。刘天奇[30-31]采用数值模拟研究了水平管道内低变质程度煤粉爆炸火焰传播特征,分析了管道尺寸对火焰速度及火焰温度的影响规律。SHIMURA和MATSUO等[32]基于CFD-DEM方法对甲烷爆炸冲击波诱导煤尘燃烧的火焰结构进行数值模拟,揭示了煤尘热解区与化学反应区的相互关系。CAO Weiguo等[33]采用数值模拟研究了不同长度的开放管道内煤尘爆炸火焰传播过程,揭示了管道尺寸与火焰速度的相互关系。以上研究主要采用数值模拟对管道内煤尘爆炸过程进行模拟分析,从而定性定量研究火焰结构及火焰传播速度演化规律。

在以前研究中,笔者建立了甲烷/空气气氛下煤尘云爆炸的数学模型,采用数值模拟分别研究了密闭竖直管道及标准20 L爆炸球内甲烷/空气气氛下煤尘云爆炸的火焰传播过程及煤尘燃烧特征,模拟结果与实验测试结果相吻合[34-35]。基于前期研究,笔者采用数值模拟及实验相结合的方法研究了哈特曼管道内煤尘的粉尘云形成特征及爆炸火焰传播过程,获取了粉尘分散过程中流场变化特征,分析了开放管道内煤尘云的形成机制,研究了煤尘粒径及点火延时对火焰高度及火焰速度的影响,揭示了开放管道内煤粉尘爆炸火焰的演化机制,研究工作对于矿井煤尘爆炸灾害防控具有重要的参考价值。

1 数值模型构建

1.1 实验装置及物理模型

实验装置如图1所示,主要由哈特曼管、粉尘分散及配气系统、高速摄像仪、高压点火器、同步控制及数据采集系统等组成。其中哈特曼燃烧管道为内径0.068 m、高0.3 m、厚度0.02 m的上端开口的半封闭柱形透明玻璃管道。利用粉尘分散及配气系统结合管道底部中心Dahoe喷嘴实现煤尘在管道内的均匀分散。2点火电极距离为6 mm,点火能量100 mJ。根据装置实际尺寸,采用ICEM构建模型,如图2所示。为了更真实地再现爆炸火焰的动态传播过程,计算模型主要包含开口的竖直燃烧管道和管道上部的柱形(直径0.3 m、高度0.36 m)外流场计算域。采用四面体划分网格,并对边界层进行加密。壁面最小网格尺寸为0.05 mm,网格增长率为1.1。

图1 煤粉云爆炸火焰传播测试装置

Fig.1 Experimental apparatus for flame propagation of coal dust cloud

图2 数值计算模型及网格

Fig.2 Numerical models and grids

此外,为了确定模拟的最优网格模型,进行了网格独立性验证,采用了3种不同数量网格(125 402,220 458,542 136)对质量浓度为300 g/m3煤尘在管道内爆炸压力进行模拟分析,与实验结果对比见表1。从表1可以看出,数值模拟与实验测试得到的压力值的相对误差分别为12.45%,5.52%,4.27%。表明,对网格进行适当加密有助于提高计算结果精度,且模型II和III的压力值计算结果相差不大,并与实验结果较为吻合。但考虑到计算效率和时间成本,采用模型II进行模拟分析。

表1 3种不同网格计算得到爆炸压力峰值与实验结果对比

Table 1 Comparison for the peak pressure obtained from experimental and numerical simulation

模型/实验网格数量压力峰值/MPa相对误差/%实验—0.420—模型I125 4020.36712.45模型II220 4580.3965.52模型III542 1360.4024.27

1.2 模拟假设与受力分析

煤尘颗粒在开放的哈特曼管内的扩散为气-固两相相互作用过程,煤尘颗粒与气体之间的相互作用伴随着动量和能量的传递。煤颗粒受到的作用力包括[34-35]:重力、浮力、阻力、虚拟质量力等。考虑到煤尘的粒径和喷粉压力,重力大小远高于其它相间作用力,故此忽略其它力的作用,煤尘颗粒分散过程遵循牛顿第二运动定律。

煤粉云爆炸是一个链式连环反应的复杂的物理化学反应过程,包括均相过程和非均相过程。分为4个阶段:① 氧分子向煤颗粒表面扩散(图3(a));② 在外界高温热源的加热作用下,悬浮煤颗粒受热后表面迅速升温,挥发分及碳氢化合物析出(图3(b));③ 可燃性组分汇聚后形成气体外壳,吸收热量产生链化学反应,煤尘颗粒发生闪燃(图3(c));④ 闪燃的煤尘颗粒放出热量,以分子传导和火焰辐射加热周围的尘粒,并使之参与链反应(图3(d))。整个过程如图3所示。

图3 煤尘爆炸物理模型

Fig.3 Physical model of coal dust explosion

1.3 数学模型与求解算法

开放管道内煤粉云爆炸为气-固耦合燃烧问题,采用N-S方程描述气相流动过程[34-35],基于RNG的k-ε模型构建湍流流动过程,采用DPM模型追踪颗粒运动轨迹。在笛卡尔坐标系下,煤尘颗粒所受作用力的平衡方程见文献[34-35]。

煤尘的气化过程主要化学反应有5个阶段:① 水分蒸发;② 挥发分析出;③ 燃料与氧化剂的气相混合;④ 气相燃烧爆炸;⑤ 焦炭颗粒燃烧。整个过程表述如下:

![]()

(1)

式中,![]() 及

及![]() 分别为水分及挥发分的析出速率;

分别为水分及挥发分的析出速率;![]() 为焦炭的反应速率。

为焦炭的反应速率。

水分蒸发过程相对简单,可采用液滴蒸发模型来描述水分的析出过程,计算过程为

(2)

式中,d为煤颗粒表面水蒸气颗粒粒径;Nu为Nussel常数;Ds为煤颗粒表面水蒸气扩散常数;ρs为煤颗粒表面水蒸气密度;λs为煤颗粒表面水蒸气导热系数;Cs为煤颗粒表面水蒸气比热;Lx为水蒸气质量分数;Ys为煤颗粒表面水蒸气质量分数,![]() 为气体常数;Ya为颗粒所在网格水蒸气质量分数;Tp,Tg分别为颗粒及水蒸气温度。

为气体常数;Ya为颗粒所在网格水蒸气质量分数;Tp,Tg分别为颗粒及水蒸气温度。

此外,煤尘燃爆过程既有气相燃烧的均相化学反应,又有焦炭颗粒燃烧的非均相化学反应。

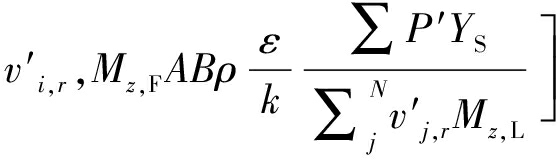

均相反应速率Ri,gas由化学反应速率Ri,chem和湍流混合速率Ri,tur的最小值所确定。对于湍流混合速率可以采用涡耗散模型,该模型假定化学反应速率要比湍涡的时间尺度要大,因此,反应速率由反应物间的湍流混合速率所决定。

![]()

(3)

(4)

Ri,gas=min(Ri,chem,Ri,tur)

(5)

式中,A0为指前因子;T为温度;β为温度指数;Cj,r为反应物r中j组分的质量浓度;nj为j组分的反应级数;![]() 及

及![]() 分别为反应物i及j组分在反应物r中的化学计量系数;Mz,F及Mz,L分别为反应中水相对分子质量及理想状态下水相对分子质量;A,B为经验常数;ρ为气体密度;ε为湍流耗散率;k为湍流脉动动能;P′为反应物质量浓度;YQ,YS为某一特定反应物的质量分数;N为燃烧反应过程总数。

分别为反应物i及j组分在反应物r中的化学计量系数;Mz,F及Mz,L分别为反应中水相对分子质量及理想状态下水相对分子质量;A,B为经验常数;ρ为气体密度;ε为湍流耗散率;k为湍流脉动动能;P′为反应物质量浓度;YQ,YS为某一特定反应物的质量分数;N为燃烧反应过程总数。

煤炭颗粒在气化过程中的非均相化学反应主要有煤尘颗粒的热解,非均相反应速率由反应物的扩散速率和化学反应速率所决定。

采用双步竞争模型(Two-competing-reactions Model)模拟煤尘颗粒中挥发分的析出,该模型加权了不同温度下的反应速率,挥发分的含量与析出速率关系为

exp(-![]() (R1+R2)dt)dt

(R1+R2)dt)dt

(6)

![]()

(7)

式中,mv(t)为t时刻挥发分质量;fu,0为单颗粒中挥发分质量分数;mp为单颗粒质量,mp,0为单颗粒初始质量;a为吸收系数;α1,α2分别为两步反应中化学反应常数,由Arrhenius公式中指前因子及活化能决定;R1,R2分别为两步反应中化学反应速率;A1,A2分别为两步反应中指前因子;E1,E2分别为两步反应中活化能。

辐射计算采用P-1辐射模型,为P-N辐射模型正交球谐的前4项,具体表达为

![]() ∇G

∇G

(8)

![]()

(9)

式中,qy为辐射通量;σs为散射系数;C为线性各向异性函数系数;∇为梯度;G为入射辐射角强度;Ω为立体角。

引入参数:

![]()

(10)

辐射热流方程后,方程(8)可转化为

qy=-Γ∇G

(11)

G的运输方程为

∇(Γ∇G)-aG+4aσT4=SG

(12)

式中,σ为Stefan-Boltzmann常数;SG为用户自定义辐射源项。

采用P-l模型时,采用FLUENT求解此方程以得到当地辐射强度;综合方程(11),(12),可得到

-∇qy=aG-4aσT4

(13)

将-∇qy直接代入能量方程即可得到由于辐射所引起的热源。

(14)

式中,qy,W为辐射通量;εW为壁面辐射率;TW为壁面温度;ρW为壁面反射率;GW为壁面入射辐射强度。

采用Peng-Robinson方程描述气体密度状态方程。气体压力p可描述与温度相关的函数:

![]()

(15)

式中,κ为压力常数;b和a(T)的计算表达式分别为

![]()

(16)

![]()

(17)

其中,a0计算公式为

![]()

(18)

其中,Tc,Pc分别为当前温度下的气体的温度及压力。参数n可通过计算无中心因子函数φ来确定:

n=0.38+1.54φ-0.27φ2

(19)

模拟中初始温度设置为300 K,管道壁面绝热,管道开口采用压力出口,开放空间为压力远场边界;喷粉采用压力入口,高压空气由管道底部Dahoe喷嘴下表面进入,喷粉压力变化如下:

P=20 000exp(-1 500t′)

(20)

其中,P为喷粉压力;t′为喷粉时间。

此外,为了研究煤尘颗粒粒径对火焰传播特征的影响,笔者对3种不同粒度(150,200,300目)的煤尘进行爆炸火焰传播过程测试,3种煤尘粒径分布如图4所示。从图4可以明显看出,3种不同粒度煤尘的粒径分布存在明显差别,但总体呈现双R分布特征,其对应的中位粒径D50分别为105,68.7,46.8 μm。采用C++对3种不同粒径分布进行拟合并编程后导入FLUENT进行计算,粉尘分散均匀后采用TUI Spark ignition进行点火设置[34-35],点火持续时间依据实验测试情况设置。

图4 煤粉颗粒粒径分布特征

Fig.4 Particle size distribution characteristics of pulverized coal

2 结果与讨论

2.1 开放管道内煤粉云形成过程及演化机制

2.1.1 开放管道内煤粉云形成过程

选取质量浓度300 g/m3、粒径200目的煤尘进行分别采用竖直管道内进行喷粉测试及数值模拟,得到了不同时刻煤尘颗粒分散过程云图,如图5所示。

图5(a)为实验结果,可以看出当高压气阀开启后,高压气体在管到底部Dahoe喷嘴的喷射及扰流作用下迅速产生射流。与此同时,沉降在管道底部的粉尘颗粒在高压气流的携带及扬尘作用下迅速分散并扬起,在气流与管道底部及壁面的复杂作用下,粉尘在扬起过程中并不呈现均匀分布,而均有明显的分层及团聚特征。10 ms时,粉尘团扩散至管道上表面,此后在湍流流动及颗粒间的碰撞效应作用下,煤尘颗粒云团持续向管道上部的开放空间运动扩散,在粉尘颗粒自身重力及外部气压的综合影响下,粉尘云团扩散减缓,管道口四周粉尘云开始沉降,形成“伞状”云团。

图5 不同时刻管道内煤粉颗粒扩散及分布特征

Fig.5 Contour plots for diffusion and distribution characteristics of pulverized coal particles in the tube at different moments

图5(b)为煤尘颗粒在管道内扩散的数值模拟结果,可明发现,模拟结果与实验观测结果具有较强的一致性。从图5可看出,煤尘在管道内经历了4个不同的连续阶段并最终形成煤尘云。① 快速注入阶段(0~6 ms):煤尘颗粒在高压气体的分散扬尘作用下,与高压气体瞬间进行动量、能量交换后并沿竖直方向向管道口喷出;② 减速分散阶段(6~10 ms):当气阀关闭后(边界条件转换),管道内气流的湍流强度逐渐降低,气流与煤尘颗粒的动量、能量交换减弱,对颗粒剪切作用的增强,受气流浮力和自身重力的双重影响,弥散的煤尘颗粒运动速度迅速衰减。由此可见,若要确保粉尘均匀分散在管道内部,需要保证适当的湍流强度。③ 自由扩散阶段(10~20 ms):当弥散的煤尘颗粒充满管道后,此时管道内仍有较强的残余湍流强度,在颗粒碰撞及惯性作用下,部分颗粒持续向上运动并扩散至管道上部的开放空间。此后,由颗粒扩散诱导的湍流强度逐渐减小,但管道内的煤尘颗粒在一定时间段内仍然能保持悬浮状态。④ 沉降阶段(20 ms 以后):随着管道内的湍流强度持续降低,气体与离散颗粒间的相互作用减弱[32],重力及其他力对煤尘颗粒影响增强,大颗粒开始逐渐沉降,管道底部颗粒浓度逐渐增大。小颗粒能在较长时间悬浮保持悬浮状态。因此,可将管道内煤尘颗粒分布的阶段性特征作为优化煤尘爆炸最佳点火延时的重要参考依据。

2.1.2 煤粉云形成过程中流场时空演化特征

为了证实粉尘颗粒在分散过程中的阶段性特征,获取了不同时刻下扬尘过程中管道内的气流速度和湍流强度云图,分别如图6,7所示。

从图6可以看出,开启高压气阀后,高压气体在管道底部伞状喷嘴的扰流作用下迅速形成高速射流并在管道壁面及底部约束下沿竖直方向由底部向管道上部喷出。从整个流场速度发展趋势来看,分散伞附近气流速度极小且变化不大,管道内气流速度具有明显的阶段性特征。① 快速注入阶段(0~6 ms):由于管道底部气体在高压下经分散伞反弹后迅速扩散,气流速度在短时间内骤增至峰值,此阶段,气流速度对称性较差。6 ms时,管道内气体速度增至峰值,约为90 m/s。② 减速分散阶段(6~10 ms):由于煤尘颗粒与高速气流间的相互作用,2者间存在一定的能量、动量交换,气相运动速度逐渐减小,大量煤尘颗粒在气流扬尘作用下逐渐分散开;此外,Dahoe喷嘴对混合物预混流动具有一定阻碍作用,导致气流速度减小。③ 自由扩散阶段(10~20 ms):此阶段,粉尘颗粒已较为均匀地分散在管道内部并在气流的夹带作用下向管道上部的自由空间喷射,此阶段管道内气流速度变化不大,但具有明显的对称特征。④ 沉降阶段(20 ms 以后):粉尘颗粒与气流相互作用减弱,粉尘诱导的湍流强度降低,管道口四周大颗粒煤尘开始沉降,形成较为稳定的涡结构(20 ms),表明着此后气流速度无法支撑管道口部煤尘颗粒的悬浮状态。因此,在优化开放管道内煤尘爆炸最佳点火延时,建议选取减速分散至沉降阶段的过渡时间点作为最佳点火延时。

图6 不同时刻管道内气流速度云图

Fig.6 Contour plots for airflow velocity in the tube at different moments

图7为不同时刻湍流动能变化云图,从图7可知,由于煤尘颗粒与气体存在能量、动量交换,在整个喷粉过程中,湍流动能峰值基本呈现逐渐减小的趋势,但无明显的阶段性特征。这是由于湍流强度与初始压力呈正相关,因此湍流动能逐渐减小。但与速度场分布不一致,湍流动能峰值区集中在管道底部及管道壁面,这可能由于管道壁面对气流的黏附及约束作用阻碍了气流向管道外部喷出,因而导致湍流动能集中。

图7 不同时刻管道内湍流动能云图

Fig.7 Contour plots of kinetic energy in the tube at different moments

随着气流与颗粒的持续作用,管道内湍流强度均迅速减小,气固相互作用减弱,粉尘弥散导致气流流动减弱,颗粒相之间、颗粒相与壁面的不稳定作用导致了湍流强度呈现震荡性特征。相对单一气流而言,煤尘颗粒扮演着“障碍物”的角色,煤尘颗粒的分散、悬浮、沉降都会造成管道内部湍流强度的减弱。而足够的湍流动能是保证粉尘云形成的必要条件,粉尘颗粒间碰撞、颗粒与壁面碰撞及气固间的相互作用都会引起湍流动能的改变。因而,受限空间内气固预混阶段的残余湍流强度对煤尘云爆炸具有一定影响,通过该量结合流场特征参数可对最佳点火延时进行预判。因此,在进行密闭或半密闭容器内煤尘爆炸测试时,最佳点火延时的估算需要综合考虑湍流强度和流场参数的衰变特征。

2.2 开放管道内煤粉云爆炸火焰动态行为及特征规律

2.2.1 煤粉云爆炸过程中温度变化特征

为了进一步验证所建立的数值模型的精确性,采用温度传感器(型号:PT3000,精度±0.15 ℃)对爆炸过程中火焰温度进行探测,测温点位于管道出口处。图8为爆炸过程中温度变化曲线的数值模拟及实验结果对比。

图8 火焰温度试验测试与模拟结果对比

Fig.8 Comparison of the flame temperature obtained by experiment and simulation

从图8可以得出,温度曲线的实验结果和数值模拟结果具有较强的一致性。但整个温度曲线可划分为3个阶段:① 上升区。点火电极释放能量后引起煤尘颗粒的快速热解及燃烧,燃爆产生的热能迅速聚积,随着燃爆反应发展,表现为压力、温度迅速升高;② 峰值区。已燃煤尘爆炸后释放的热能持续累积,此时煤尘反应完全并处于燃烬状态,燃爆温度骤增至峰值;③ 衰减区。温度增至峰值后,系统内能量一方面以热能迅速向开放空间扩散,另一方面表现为对管道的压力效应,系统内压力温度逐渐降低。

然而,在温度下降阶段,存在较为明显的误差及振荡特征。造成这一现象主要原因由于煤粉云扩散燃烧时反应速率的不稳定性。燃爆后产生的固体残留物及气体产物的吸热严重影响温度场特征及扩散过程。另外,数值模拟中并未考虑中间产物的链式反应过程,模拟中假设煤尘颗粒为球形颗粒,与实验条件存在一定差异,且模拟中未考虑管道壁面及分散伞的吸热效应及对燃烧过程的影响。

2.2.2 煤粉云爆炸过程中火焰形态时空演化特征

结合2.1模拟结果,选取点火延时20 ms,分别进行进行实验测试及数值模拟,得到了该工况下煤粉云爆炸在不同时刻的火焰传播序列云图,如图9所示。

图9(a)为不同时刻下管道内煤尘云爆炸火焰传播过程,可以看出,爆炸初期(0~5 ms),点火瞬间,点火电极附近的煤尘颗粒燃烧后形成淡黄色火焰,此后,火焰由点火中心向四周球形扩展,持续近5 ms。爆炸中期(5~30 ms),随着燃爆的不断发展,火焰在竖直方向上加速传播,火焰高度迅速增大,火焰形状不规则,10 ms时,火焰到达管到底部。此后,受前驱冲击波及管道底部反弹的双重影响,火焰向顶端传播的速度快于向底端传播。湍流作用影响增强,形成不连续的飞火及点状火,这是由于管道内气流不稳定及挥发分燃烧导致的浮升效应的综合作用造成的。爆炸后期(30 ms后),受到管道内壁和底部约束作用,爆炸产物的膨胀作用增强,燃料迅速消耗殆尽,燃烧反应速率降低,火焰速度缓慢减小,火焰高度增速减缓,火焰逐渐充满燃烧管道。但由于爆炸后期焦炭颗粒的非均相燃烧及湍流的影响,火焰形态极不规则,这与气相爆炸火焰的明显差别。40 ms后,火焰开始向开敞空间自由扩散,在此阶段,热气体向四周扩散、沉降,而底部冷气流在热气流的加热及卷吸作用下迅速上升,火焰阵面拉伸、变形、褶皱,火焰速度逐渐减小,火焰最终呈现“蘑菇状”。

图9 不同时刻爆炸火焰结构演化特征

Fig.9 Evolution characteristics for flame structure at different moments

图9(b)为该工况下爆炸过程中温度场的模拟结果,可以看出,模拟得到的不同时刻火焰形态演化过程与实验结果具有较好的一致性。爆炸初期,0~5 ms时,火焰发展较为缓慢,火焰纵向传播速度大于横向传播,垂直方向上火焰向上传播的趋势明显。5~30 ms时,火焰横向传播速度加快,30 ms时火焰传播至管壁,火焰锋面规则且连续,但受浮力效应和湍流等因素影响,火焰前锋产生扭曲和局部拉伸,呈抛物线状。在此后,受燃烧产物的膨胀作用对未燃区粉尘云的吸热影响,受点火时刻和火焰传播过程中持续存在的湍流流动,火焰形态具有明显的不规则特征。随爆炸反应的不断进行,煤颗粒中挥发分热解后进行均相燃烧,焦炭发生非均相燃烧,火焰中心温度较高,而前锋温度较低,整个火焰阵面具有明显的“三区”特征,已燃区最高温度为2 500 K左右,未燃区温度300 K。表明在火焰锋面处只有可燃气体和少量焦炭颗粒在燃烧,在火焰锋面仍有大量煤颗粒参与燃烧反应。但在整个爆炸过程中,火焰温度分布不均,不同阶段的火焰高温区分部存在较大差异。这是由于点火后湍流对均相及非均相燃烧的综合影响,以及爆炸产生的压力波驱动和浮升力效应,进而诱发更多煤尘颗粒在复杂的链式反应中呈现的非均一温度。

然而,模拟得到的火焰在自由空间扩散过程无法完全匹配实验捕获的图像。这是由于,一方面,温度场只是火焰形态的一种反映,与火焰形态本身存在较大差异;另一方面,火焰在开敞空间传播过程受气流流动及外部吸热等因素影响,会对温度场的分布造成一定耦合影响,而在模拟中对此做出了假设;此外,数值模拟中参数及模型的不确定度,导致不能完全反映实验中的湍流流动与火焰的相互作用。因此模拟中无法精确获取爆炸火焰在外部开放空间传播的真实过程,但数值模拟与实验测试得到的火焰结构具有较好的一致性。

基于实验测试及数值模拟获取的火焰云图,采用Matlab图像处理技术进行二值化、边缘提取等处理,得到了该工况下爆炸过程中火焰锋面高度和火焰速度随时间变化的变化规律,如图10所示。

图10 不同时刻爆炸火焰高度与火焰传播速度关系

Fig.10 Relationship between flame height and flame velocity at different moments

从图10可以看出,随着爆炸过程的发展,火焰锋面高度逐渐增加,具有“Logistic”函数特征;而火焰传播速度先迅速增大至峰值后逐渐减小,表明火焰在爆炸过程中具有明显的阶段性特征。点火后,随着煤尘燃爆的进行,火焰锋面高度及火焰速度迅速增大,这由于管道底部为封闭状态时,燃爆产物的迅速膨胀及爆炸冲击波的驱动作用促使已燃区迅速扩大,混合物燃烧反应加快,宏观表现为火焰高度迅速增加,火焰速度在短时间内迅速增大至峰值,此后由于燃料的迅速消耗,化学反应速率逐渐降低,爆炸压力逐渐减小,因而火焰速度逐渐减小,火焰锋面高度增速缓慢。管道内可燃物燃烬后,火焰锋面由管道扩散至开放空间后呈现自由扩散特征,此后爆炸压力迅速降低,燃料与氧逐渐消耗殆尽,导致火焰传播速度进一步减小,火焰锋面高度增速减缓并逐渐趋于定值。

对比实验测试及数值模拟得到的火焰锋面高度及火焰速度曲线发现,140 ms时,火焰锋面高度的实验值及模拟值分别为425.6 mm和428 mm,实验值和模拟值的误差在1%以内。而火焰速度的试验值和模拟值均在22.5 ms时增至峰值,分别为10.62 m/s和10.95 m/s,误差在可接受范围内。造成2者得到的火焰锋面高度及火焰速度存在误差的主要原因如下:① 模型假设。实验中煤尘颗粒为不均匀的非球形颗粒,模拟中为球形颗粒;此外,实验中煤尘颗粒存在孔隙等结构,而模拟中假设为均质的单一实体颗粒,这些假设直接造成了颗粒碰撞等差异性,最终导致化学反应速率的差别。② 参数及模型的不确定性。模拟中选取的湍流模型等均为较为成熟的经验模型,所采用的参数及模型不能完全真实反映实验中的湍流流动与火焰的相互作用。③ 未考虑爆炸过程中管道壁面、喷嘴的吸热效应,这是导致模拟结果与实验值存在误差的直接原因。

2.2.3 煤粉粒径及点火延时对火焰动态行为特征的影响

(1)煤粉粒径的影响。选择3种不同粒径煤尘进行实验及数值模拟,点火延时20 ms,得到了不同时刻各工况下火焰锋面高度及火焰速度的对比结果,如图11所示。

图11 煤粉粒径对火焰锋面高度及火焰速度的影响

Fig.11 Influence of coal particle size on flame height and flame velocity

从图11可知,不同时刻下3种不同粒径煤尘爆炸的火焰锋面高度及火焰速度变化规律的实验值及模拟值具较为接近,但存在一定误差。同一时刻,火焰锋面高度随着颗粒粒径减小逐渐增大;这是由于煤尘浓度及点火时间一定时,颗粒粒径减小,颗粒数量相对较多,单颗粒煤尘质量减小,颗粒碰撞更加频繁,且喷粉后受重力影响较弱,因而能保持较长时间的悬浮状态,爆炸时燃烧反应强度相对较大,爆炸更为猛烈,火焰传播速度更大,火焰锋面高度较大;而颗粒粒度较大时,喷粉后容易造成沉降,此外,大粒径颗粒比表面积小,延长了氧气向颗粒表面的扩散时间,燃烧反应强度降低,热释放也减缓,不完全反应颗粒增多,爆炸较弱,因而火焰速度及火焰高度较小。

此外,从11(b)可看出,火焰速度随着颗粒粒径减小呈现较强的非线性特征。30 ms时,火焰速度随着粒径减小逐渐增大,这是由于颗粒粒径较小,燃烧反应较为迅速且充分,爆炸更为剧烈,因为火焰速度较大。而30 ms后,由于小粒径样本煤尘燃烧反应减缓,爆炸强度减弱,因而此后粒径较小的煤尘爆炸火焰速度较大,粒径煤尘爆炸火焰速度小。

(2)点火延时的影响。选择煤尘粒径300目,点火延时分别为10,15,20,25,30 ms,基于实验测试及数值模拟,得到了不同时刻各工况下火焰锋面高度及火焰速度的对比结果,如图12所示。

图12 点火延时对火焰锋面高度及火焰速度的影响

Fig.12 Influence of ignition delay on flame height and flame velocity

从图12可知,不同时刻下5种点火延时下煤尘爆炸的火焰锋面高度及火焰速度变化规律的实验值及模拟值较为接近,但存在一定误差。同一时刻,火焰锋面高度及火焰速度随着点火延时的增大先增大后减小,且均在点火延时为20 ms时达到峰值;当点火延时小于20 ms时,管道内粉尘颗粒分散不均且极易造成颗粒团聚,点火后燃烧反应强度相对较小,爆炸反应较弱,因而火焰速度及火焰高度较小。当点火延时大于20 ms时,管道内气流速度逐渐减小,湍流强度降低,部分粉尘颗粒喷出管道后发生沉降,参与爆炸反应颗粒减少,点火后燃烧反应速率降低,燃烧反应强度减弱,因而火焰速度及火焰高度及火焰速度较点火延时20 ms时有所减小。

此外,从12(b)可看出,105 ms时,火焰速度随着点火延时增大呈现先减小后增大的趋势,这是由于,点火延时较小时,爆炸初期反应强度较小,燃烧不完全,爆炸后期反应强度逐渐增大;点火延时较大时,爆炸初期反应强度较大,燃烧充分,爆炸后期反应强度逐渐增小,因而爆炸后期火焰速度随着点火延时增大呈现先减小后增大。

2.3 开放管道内煤粉云爆炸火焰传播动力学机制

基于开放管道内煤尘云爆炸火焰传播过程分析及粉尘爆炸火焰扩散理论,提出了半密闭空间内煤粉尘爆炸火焰传播的动力学机制,如图13所示。

如图13所示,在半密闭管道内,煤粉尘爆炸是一个多米诺骨牌式的链式反应过程。通常而言,煤尘爆炸过程中存在2种不同燃烧模式,分别如图13(a),(b)所示。一种为类似于甲烷爆炸的均相燃烧,这类燃烧模式由动力控制,燃料主要来源于煤尘颗粒受热后表面及内部挥发分的燃烧,燃烧速率主要由挥发分浓度和反应物间的湍流混合速率共同决定。另一种为非均相燃烧,主要为焦炭颗粒的热解、解析、挥发和燃烧,最终形成粉煤灰的过程。这两种不同燃烧模式不仅可以相互依存,同时也可以相互转化,转换度取决于煤尘颗粒内挥发分含量及颗粒粒径。根据图9所示的实验测试的火焰传播图像,可以看出,火焰内部有较为明亮的黄色区域,这主要是由煤颗粒不完全燃烧生成的碳烟颗粒所致。较小的明亮火团逐渐长大并与其他火团结合,最终形成不规则结构。在自由扩散阶段,两个相邻微小煤颗粒结合后形成连续火焰及一个光滑火焰阵面。由大颗粒形成的火焰团表现出离散结构,并具有破碎且间断的火焰锋面,这表明大颗粒煤尘仅发生了部分氧化或表面燃烧。因此,相邻较小颗粒的火焰传播主要由均相燃烧控制,而大颗粒煤尘的火焰传播则由非均相燃烧主导。

图13 开放管道内煤粉云爆炸火焰动力学机制

Fig.13 Kinetic mechanism for flame propagation of coal dust cloud explosions in an open tube

图13(c)揭示了火焰由竖直管道向外部开放空间扩散后“蘑菇状”火焰的形成过程。管道内的火焰传播过程经历了3个阶段,分别为点火阶段、竖直传播阶段、自由扩散阶段。点火阶段,粉尘颗粒由点火头点火后发出微弱光点并向四周缓慢传播。此后,随着爆炸发展,火焰沿着管道竖向传播,爆炸压力及温度在半密闭空间内迅速增大升高。当火焰由竖直管道内释放出至自由空间后,火焰传播便进入自由扩散阶段。在此阶段,热气体向四周扩散、沉降,而底部冷气流在热气流的加热及卷吸作用下迅速上升,最终促使“蘑菇状”火焰的形成。

3 结 论

(1)在粉尘云形成阶段,受高压空气喷射影响,开放管道内湍流强度呈现非线性变化特征,管道内气流速度整体分布不均但均有明显的对称性,这种对称性随着喷粉过程进行逐渐减弱,速度峰值处于分散伞附近,煤尘颗粒经过快速注入、减速分散、稳定和沉降最终形成分散粉尘云。

(2)数值模拟得到的爆炸不同时刻火焰形态演化过程与实验结果较为吻合。爆炸初期,火焰由中心不断向四周扩展,形成非球形火焰;爆炸中期,火焰传播加快,湍流作用影响增强,形成不连续的飞火及点状火;爆炸后期,受管道内壁和底端的约束作用,火焰阵面拉伸、变形、褶皱,火焰速度逐渐减小最终火焰呈现“蘑菇状”。

(3)随着爆炸的发展,火焰高度呈现Logistic函数特征,火焰速度呈现先迅速增大后逐渐减小的非线性特征。爆炸初期,火焰高度增速较大,火焰速度迅速增大至峰值;爆炸后期,火焰高度增速减小最终趋于平稳,火焰速度逐渐减小。煤尘粒径及点火延时对火焰高度及火焰传播速度均有一定影响。煤尘粒径一定时,随着点火延时增加,火焰高度及火焰传播速度均先增大后减小;点火延时一定时,随着煤尘粒径增大,火焰高度及火焰传播速度均逐渐减小。

(4)综合数值模拟及实验分析,提出了开口管道内煤尘爆炸火焰形成及传播机制。爆炸过程中湍流对挥发分的均相燃烧及焦炭颗粒非均相燃烧的耦合影响造成了火焰锋面的不稳定性及温度不均匀分布,爆炸过程中湍流燃烧及压力波驱动是火焰加速的主要原因。火焰阵面热气流对管道口外侧冷气流的卷吸促使了“蘑菇状”火焰的形成。

[1] 袁亮.煤矿粉尘防控与职业安全健康科学构想[J].煤炭学报,2020,45(1):1-7.

YUAN Liang.Scientific conception of coal mine dust control and occupational safety[J].Journal of China Coal Society,2020,45(1):1-7.

[2] ZHU Yunfei,WANG Deming,SHAO Zhenlu,et al.A statistical analysis of coalmine fires and explosions in China[J].Process Safety and Environmental Protection,2019,121:357-366.

[3] ZHU Yunfei,WANG Deming,SHAO Zhenlu,et al.Investigation on the overpressure of methane-air mixture gas explosions in straight large-scale tunnels[J].Process Safety and Environmental Protection,2019,121:357-366.

[4] 王春莲.煤尘爆炸产生的机理及特征研究[J].煤炭技术,2012,31(11):125-126.

WANG Chunlian.Coal dust explosion mechanism and characteristic research[J].Coal Technology,2012,31(11):125-126.

[5] 李庆钊,翟成,吴海进,等.基于20-L球形爆炸装置的煤尘爆炸特性研究[J].煤炭学报,2011,36(S1):119-124.

LI Qingzhao,ZHAI Cheng,WU Haijin,et al.Investigation on coal dust explosion characteristics using 20-L explosion sphere vessels[J].Journal of China Coal Society,2011,36(S1):119-124.

[6] 李雨成,刘天奇,周西华.煤尘爆炸最大压力随点火延迟时间的时序性分析[J].中国安全科学学报,2016,26(5):30-34.

LI Yucheng,LIU Tianqi,ZHOU Xihua.Moments series analysis of maximum pressure of coal dust explosion as a function of ignition delay moments[J].China Safety Science Journal,2016,26(5):30-34.

[7] MANJU Mittal.Limiting oxygen concentration for coal dusts for explosion hazard analysis and safety[J].Journal of Loss Prevention in the Process Industries,2013,26:1106-1112.

[8] 刘贞堂,张松山,李忠辉,等.基于20-L球形爆炸装置的煤尘爆炸残留物研究[J].中国矿业大学学报,2015,44(5):824-828.

LIU Zhentang,ZHANG Songshan,LI Zhonghui,et al.Investigation on using 20 L coal dust explosion residues explosion sphere vessels[J].Journal of China University of Mining Technology,2015,44(5):824-828.

[9] 刘贞堂,林松,赵恩来,等.水平管道煤尘爆炸残留物时空变化特征[J].爆炸与冲击,2017,37(2):237-242.

LIU Zhentang,LIN Song,ZHAO Enlai,et al.Characteristics of space-moments variations of coal dust residues from explosion in a horizontal pipe[J].Explosion and Shock Waves,2017,37(2):237-242.

[10] 钱继发,刘贞堂,洪森,等.煤尘爆炸固态产物的矿物质特性研究[J].煤炭学报,2018,43(11):3145-3153.

QIAN Jifa,LIU Zhentang,HONG Sen,et a1.Mineral features in coal dust explosion residues[J].Journal of China Coal Society,2018,43(11):3145-3153.

[11] WANG Xiang,ZHANG Yansong,LIU Bo,et al.Effectiveness and mechanism of carbamide/fly ash cenosphere with bilayer spherical shell structure as explosion suppressant of coal dust[J].Journal of Hazardous Materials,2019,365:555-564.

[12] 余明高,阳旭峰,郑凯,等.我国煤矿瓦斯爆炸抑爆减灾技术的研究进展及发展趋势[J].煤炭学报,2020,45(1):168-188.

YU Minggao,YANG Xufeng,ZHENG Kai,et al.Progress and development of coal mine gas explosion suppression and disaster reduction technology in China[J].Journal of China Coal Society,2020,45(1):168-188.

[13] KANSA E J,PERLEE H E.a transient dust-flame model:Application to coal-dust flames[J].Combustion and Flame,1980,38:17-36.

[14] SLEZAK S,FITCH D J,KRIER H,et al.Coal dust flame propagation in a laboratory flammability tube[J].Combustion and Flame,1983,54:103-119.

[15] BUCKIUS R O,SLEZAK S.A Model of flame propagation in rich mixtures of coal dust in air[J].Combustion and Flame,1983,59:251-265.

[16] CLARK D P,SMOOT L D.Model of accelerating coal dust flames[J].Journal of Hazardous Materials,1985,62:255-269.

[17] LIU Yi,SUN Jinhua,CHEN Dongliang.Flame propagation in hybrid mixture of coal dust and methane[J].Journal of Loss Prevention in the Process Industries,2007,20:691-697.

[18] 刘义,孙金华,陈东梁.管道内甲烷煤尘复合火焰结构的实验[J].中国科学技术大学学报,2006,36(1):65-68.

LIU Yi,SUN Jinhua,CHEN Dongliang.Experiment on flame structure of hybrid coal dust and methane in tube[J].Journal of University of Science and Technology of China,2006,36(1):65-68.

[19] BAI Chunhua,GONG Guangdong,LIU Qingming,et al.The explosion overpressure field and flame propagation of methane/air and methane/coal dust/air mixtures[J].Safety Science,2011,49:1349-1354.

[20] CAO Weiguo,GAO Wei,LIANG Jiyuan,et al.Flame-propagation behavior and a dynamic model for the thermal-radiation effects in coal-dust explosions[J].Journal of Loss Prevention in the Process Industries,2014,29:65-71.

[21] AJRASH M J,JAFAR Z,BEHDAD Moghtaderi.The flame deflagration of hybrid methane coal dusts in a large-scale detonation tube (LSDT)[J].Fuel,2017,194:491-502.

[22] 李雨成,刘天奇,陈善乐,等.煤质指标对煤尘爆炸火焰长度影响作用的主成分分析[J].中国安全生产科学技术,2015,11(3):40-46.

LI Yucheng,LIU Tianqi,CHEN Shanle,et al.Principal component analysis of impact of coal quality index on flame length in coal dust explosion[J].Journal of Safety Science and Technology,2015,11(3):40-46.

[23] 李雨成,刘天奇,周西华.煤尘爆炸火焰传播特性因子分析与BP网络组合预测研究[J].中国安全科学学报,2015,25(10):53-58.

LI Yucheng,LIU Tianqi,ZHOU Xihua.Experiment on the power of methane coal dust complex explosion[J].China Safety Science Journal,2015,25(10):53-58.

[24] 陈东梁,孙金华,刘义,等.甲烷-煤尘复合体系燃烧特性及火焰结构的实验研究[J].自然科学进展,2007,17(4):494-499.

CHEN Dongliang,SUN Jinhua,LIU Yi,et al.Experimental study on combustion characteristics and flame structure of methane-coal dust composite system[J].Advances in Natural Science,2007,17(4):494-499.

[25] 陈东梁,孙金华,刘义.甲烷-煤尘复合火焰的传播与温度特征[J].安全与环境学报,2008,8(1):123-126.

CHEN Dongliang,SUN Jinhua,LIU Yi.Temperature profiles of the methane-coal dust hybrid flame[J].Journal of Safety and Environment,2008,8(1):123-126.

[26] 毕明树,李江波.密闭管内甲烷-煤粉复合爆炸火焰传播规律的实验研究[J].煤炭学报,2010,35(8):1298-1302.

BI Mingshu,LI Jiangbo.Flame propagation of methane-coal dust explosion in closed vessel[J].Journal of China Coal Society,2010,35(8):1298-1302.

[27] 曹卫国,徐森,梁济元,等.煤粉尘爆炸过程中火焰的传播特性[J].爆炸与冲击,2014,34(5):586-593.

CAO Weiguo,XU Sen,LIANG Jiyuan,et al.Characteristics of flame propagation during coal dust cloud explosion[J].Explosion and Shock Waves,2014,34(5):586-593.

[28] HOUIM R W,ORAN E S.Structure and flame speed of dilute and dense layered coal-dust explosions[J].Journal of Loss Prevention in the Process Industries,2015,36:216-224.

[29] HOUIM R W,ORAN E S.Numerical simulation of dilute and dense layered coal-dust explosions[J].Proceedings of the Combustion Institute,2015,35(2):2083-2090.

[30] 刘天奇.不同尺度管道内煤尘爆炸火焰传播数值模拟[J].消防科学与技术,2019,38(7):917-920.

LIU Tianqi.Numerical simulation on flame propagation of coal dust explosion in different size pipelines[J].Fire Science and Technology,2019,38(7):917-920.

[31] 刘天奇.水平管道空间煤尘爆炸火焰传播特性数值模拟[J].工况自动化,2019,45(7):59-65.

LIU Tianqi.Numerical simulation of flame propagation characteristics of coal-dust explosion in horizontal pipeline space[J].Industry and Mine Automation,2019,45(7):59-65.

[32] SHIMURA K,MATSUO A.Using an extended CFD-DEM for the two-dimensional simulation of shock-induced layered coal-dust combustion in a narrow channel[J].Proceedings of the Combustion Institute,2019,37:3677-3684.

[33] CAO Weiguo,GAO Wei,PENG Yuhuai,et al.Experimental and numerical study on flame propagation behaviors in coal dust explosions[J].Powder Technology,2014,266:456-462.

[34] 李海涛,陈晓坤,邓军,等.湍流状态下竖直管道内甲烷-煤尘预混特征及爆炸过程数值模拟[J].煤炭学报,2018,43(6):1769-1779.

LI Haitao,CHEN Xiaokun,DENG Jun,et al.Numerical simulation on the premix properties and explosion process of methane/coal dust mixture in a vertical pipeline under turbulent flow[J].Journal of China Coal Society,2018,43(6):1769-1779.

[35] LI Haitao,DENG Jun,CHEN Xiaokun,et al.Transient temperature evolution of pulverized coal cloud deflagration in a methane-oxygen atmosphere[J].Powder Technology,2020,366:294-304.