粉煤加压气化技术是应用广泛的煤炭清洁高效利用技术。随着国家政策对节能降耗及燃煤污染限制要求的提高,气化热量的回收利用已成为近年来的发展热点[1]。由于合成气中灰颗粒质量浓度高达上百克每立方米,很容易引起热量回收装置的积灰。粉煤加压气化技术主要包括上行气激冷工艺、下行水激冷工艺和下行半水激冷工艺。其中,上行气激冷工艺的对流换热器管壁积灰[2-3],造成换热效率大幅降低;下行工艺目前尚无对流换热器设置,但已有多家机构正在进行技术开发,而如何避免或减少积灰仍是研发的关键。

粉煤气化所产生的灰渣按照排放方式分为细灰和粗渣,其中细灰更容易在热量回收装置表面沉积。因此,积灰的研究主要围绕细灰展开。细灰的表面黏附与其微观结构和表面特性密切相关。刘建忠等[4]研究发现燃煤细灰颗粒直径在4 μm以下的基本呈球形,10 μm以上的一般呈不规则形状;马飞等[5]研究发现Shell煤气化细灰为球形,粒径大部分在1.0 μm以下;潘婵婵[6]研究发现不同煤气化技术细灰粒径和残碳含量之间存在差异。一般认为高温下灰颗粒表面处于熔融或半熔融态是其黏附的主要原因,WALSH等[7]提出的基于黏度判断颗粒沉积的经验模型被广泛应用。然而,对于煤气化热量回收装置中的较低温区域内(如650 ℃以下),以上模型将不再适用。因为细灰颗粒在壁面附近可能已经降温并固化,源于分子间范德华作用的黏附力将是细灰黏附主要原因之一。通常,这一黏附力是由颗粒的表面能决定的[8]。对此,孙少伟等[9]通过微细颗粒碰撞的数值模拟研究指出,表面能增加使微细颗粒更容易黏附、团聚。

但是,关于细灰颗粒的表面能数据却非常少见,MELCHIOR等[10-11]采用液滴接触角法测得了高温、还原性气氛下熔融态灰渣的表面能。ZHANG等[12]用反气相色谱法测试了燃煤电厂飞灰的表面能。CHAUDHARY等[13]测试了稻壳灰颗粒的表面能的非极性和极性分量。柳冠青等[14]用原子力显微镜测得燃煤细灰的等效表面能。目前关于粉煤气化细灰颗粒的表面能数据仍鲜有报道。

通常,直接接触角法(Direct contact angle measurements)是固体粉末表面能测量的重要方法,对金属、水泥、煤炭等各种材料具有广泛适应性。张欣茹等[15]采用直接接触角法测量了石墨纳米颗粒以及细胞[16]的表面能。该方法是先将被测粉末/细胞制备成光滑平整的表面,测量液滴在该表面形成的接触角,再通过Neumann状态方程计算得到表面能。该方法对表面光滑程度要求较高,否则将造成较大的接触角误差。对于难以制成光滑平面的粉末,可采用毛细渗透法(Capillary Penetration Method)[17]。该方法利用毛细孔对液体的吸附作用,得到粉末的接触角,已应用于聚合物粉末表面能的测量[17]。该方法适用于可被液体润湿且不发生化学反应的粉末的表面能测量,但测量结果容易受到粉末堆积状态的影响。

在气化细灰表面能测量方面鲜有报道的前提下,笔者选取来源于上行气激冷工艺和下行水激冷工艺的2种细灰,对其微观结构及表面特性进行了研究,采用毛细渗透法,获得了2种细灰的表面能;分析了2种细灰的黏附性差异;初步探讨了2种细灰的生成机理和差异原因,为新工艺的研发和设计提供借鉴。

1 试 验

1.1 试验原料及样品制备

用于试验的2种细灰A和B分别来源于上行气激冷工艺和下行水激冷工艺。上行气激冷工艺中,粉煤和氧气从气化炉侧壁的4个喷嘴喷入气化室,4股喷流形成切圆并产生旋流,粉煤和氧气反应生成的合成气向上运动(即“上行”),经过气体冷却(即“气激冷”)并在合成气冷却器中换热后进入干法除灰系统,过滤出其中的细颗粒即“细灰”,气化反应形成的粗颗粒从气化炉下部排出,形成“粗渣”。下行水激冷工艺中,粉煤和氧气从气化炉顶部喷入,反应生成的合成气和所有颗粒物均向下运动(即“下行”),在激冷室内进行水浴冷却(即“水激冷”),大颗粒沉降于渣池底部形成“粗渣”,细颗粒进入水中形成黑水,黑水经过带式真空过滤机,过滤出细颗粒形成“细灰”。

图1为2种气化工艺简图及试验样品照片。上行气激冷工艺的积灰位置为合成气冷却器即对流换热器。细灰A为灰白色,细灰B为黑色,2种细灰均由于含有一定的水分而存在团聚现象,但细灰A团聚体较为紧致,细灰B团聚体则较为松散。

图1 气化工艺简图及试验样品

Fig.1 Gasification process diagram and test samples

试验用样品制备过程:① 在真空干燥箱中105 ℃干燥约3 h至恒重,取样用于粒度分布及微观形貌测试;② 干燥后的样品用100目(150 μm)筛去除较大颗粒,取样用于表面能测试。

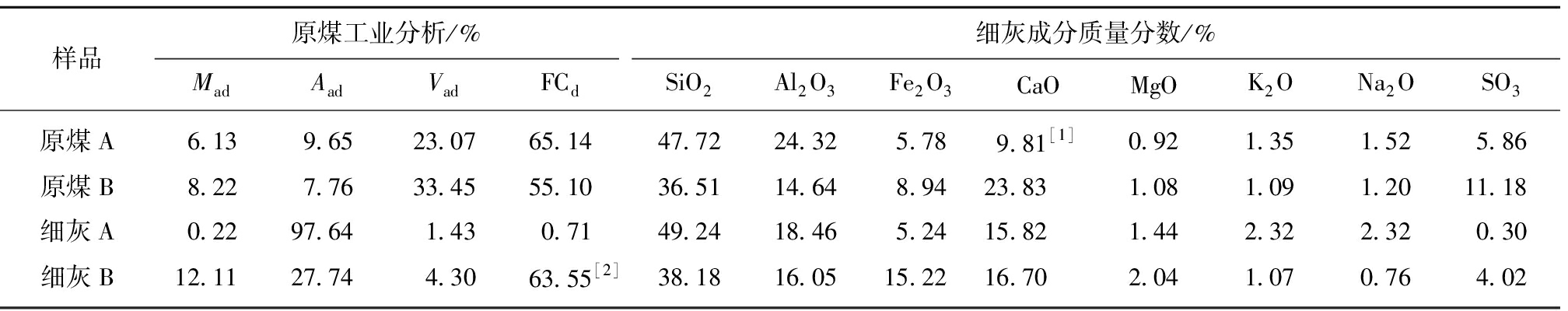

细灰样品及所使用原煤的工业分析及灰成分见表1。

表1 细灰及原煤工业分析

Table 1 Proximate analysis ash composition of fine ash and raw coal

样品原煤工业分析/%MadAadVadFCd细灰成分质量分数/%SiO2Al2O3Fe2O3CaOMgOK2ONa2OSO3原煤A6.139.6523.0765.1447.7224.325.789.81[1]0.921.351.525.86原煤B8.227.7633.4555.1036.5114.648.9423.831.081.091.2011.18细灰A0.2297.641.430.7149.2418.465.2415.821.442.322.320.30细灰B12.1127.744.3063.55[2]38.1816.0515.2216.702.041.070.764.02

注:[1]上行气激冷工艺添加石灰石作为助熔剂,原煤灰成分中不含助熔剂成分;[2]根据现有经验,下行水激冷工艺常见的残碳质量分数在20%~40%,本文样品偏高。

1.2 仪器设备及试验方法

采用Microtrac Bluewave型激光粒度分析仪测量细灰的粒径分布,测量范围为0.010 7~2 000 μm;采用Zeiss扫描电镜观测细灰的微观形貌,同时使用能谱分析仪测定细灰表面的元素含量;采用Krüss K100型表面张力仪测量细灰的接触角,并根据状态方程计算表面能。

由于细灰难以制备成致密光滑的表面,不适合采用直接接触角法进行测量,因此,笔者采用毛细渗透法(也称Washburn方法),试验原理及设备如图2所示。该方法根据液体渗透入粉末层的速率计算液体对粉末材料的接触角[18],如式(1)Washburn方程:

图2 毛细渗透法试验原理及设备

Fig.2 Schematic of capillary penetration method and equipment

![]()

(1)

其中,γlv为液体的表面能,mJ/m2;θ为液体对粉末的接触角,(°);K为毛细常数,10-12 m5;η为液体的动力黏度,mPa/s;ρ为液体的密度,g/mL;M为吸液量,kg;t为时间,s。试验采用“双液法”,先采用完全浸润样品的液体测量吸液速率,计算出粉末堆积层的毛细常数K,然后采用待测液体进行试验,得到待测液体的接触角。笔者采用正己烷作为完全浸润样品的液体,超纯水作为待测液体。由于用毛细渗透法测量粉煤气化细灰接触角尚鲜有报道,因此笔者对该方法的适用性和准确度进行了考察。

首先,分析细灰接触角测量是否满足Washburn方程的假设条件[17]:① 层流假设,本试验中细灰颗粒的直径为微米级别,可将其堆积形成的孔径视为相同量级,试验中液面上升速率约0.1 mm/s,估算雷诺数为10-4量级,满足层流的假设条件;② 忽略重力假设,本试验中液柱高度约10 mm,按超纯水计算液柱压力为100 Pa量级,而液体在毛细管上升的驱动力即Laplace压力[18]在104 Pa量级以上,远大于重力,满足该假设;③ 均一毛细管直径假设,MARMUR等[19]指出当毛细管的直径具有一定分布时,Washburn方程不再适用,测得的吸液曲线偏离直线较远。本试验在样品粉末堆积较疏松时也遇到了该问题,通过压实粉末的方法使得测量曲线接近直线,说明在压实的状态下毛细管尺寸分布是较为集中的,较大程度上减小了这一因素的影响。

其次,“双液法”要求2种液体分别试验时粉末的堆积状态不变,通常是通过控制粉末质量及堆积高度来实现,但本研究发现多次相同试验的渗透曲线仍不能完全重合,并且其变化范围是基本稳定的。因此,优化了“2种液体各测量1次计算1次接触角,重复试验取接触角的平均值”的常规试验方法,而是每种液体均试验多次,统计每种液体吸液速率的平均及最大、最小值,2种液体3个状态下的数据分别对应后再计算接触角。这种方法获得的3个状态下的接触角非常接近(详见本文2.3节),说明该方法有效地抵消了“双液法”堆积状态变化的影响,提高了测量结果的准确性。

最后,为了验证试验方法的准确度,笔者对标准材料进行了测量。选取的标准材料为聚四氟乙烯(PTFE)粉末,采用正己烷和无水乙醇进行测量,测量的无水乙醇对PTFE的接触角为31.0°,计算得PTFE的表面能为19 mJ/m2,与文献[20]中PTFE表面能值18 mJ/m2相差5.6%。由于粉煤气化细灰的表面能尚无资料可查,因此,将该误差值作为细灰测量误差的参考值。

2 结果与讨论

2.1 粒度分布、微观形貌及表面成分

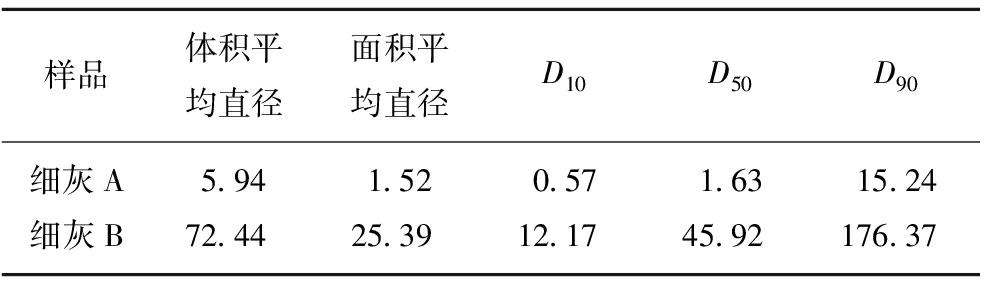

2种细灰的粒径分布见表2,粒径体积分布曲线如图3所示(图3中,微分分布是指一系列粒径区间中颗粒的百分含量)。可见,2种细灰的粒径差异显著,细灰A的粒径远小于细灰B;细灰A中体积含量最大的颗粒直径dd为1.2 μm,细灰B的dd为45 μm;细灰A中100 μm以上的仅占0.25%,而细灰B中100 μm以上的则占比21%;细灰A中1 μm以下的占比32%,细灰B中1 μm以下占比为0。

表2 细灰粒径分布

Table 2 Particle size distribution of the fine ash

μm

样品体积平均直径面积平均直径D10D50D90细灰A5.941.520.571.6315.24细灰B72.4425.3912.1745.92176.37

注:D10,D50和D90分别为体积分数累积分布达10%,50%和90%时对应的颗粒直径。

图3 细灰粒径体积分布

Fig.3 Particle size volume distribution of the fine ash

图4为采用扫描电镜观测的2种细灰的微观形貌。可见,2种细灰的微观形貌也具有显著差异。细灰A颗粒全部为球形,绝大部分在10 μm以下,以2 μm以下的细小颗粒居多。细灰B颗粒按形貌可分为3类:第1类为10 μm以下的类似细灰A的小球形颗粒(图4中C点),其中一部分吸附在其他大颗粒之上(图4中G点),结合粒径分布判断第1类颗粒体积总量较小;第2类为几十微米的形状不规则多为疏松结构的大颗粒(图4中D,E点),这类颗粒在细灰B中占了大部分;第3类为10 μm以上结构致密的大球形颗粒(图4中H,F点),这类颗粒分布也较少。

图4 细灰微观形貌

Fig.4 Microtopography of the fine ash

在图4中选取有代表性的点,采用能谱分析仪得到的表面元素含量见表3。细灰A中的小球形颗粒(图4中A点)和较大球形颗粒(图4中B点)以及细灰B中的小球形颗粒(图4中C点),具有十分接近的表面元素种类和含量,主要元素为氧、硅、铝、钙、铁、钾、钠等,无碳元素;G点处的大量小球形颗粒的聚集体,H,F点处的大球形颗粒及类似大球形颗粒也与上述小球形颗粒成分类似;而细灰B中的不规则大颗粒,如点D,E处的结构疏松的大颗粒,表面元素则主要是碳,只有少量的硅、铝元素,不含易挥发金属元素钠、钾。

表3 颗粒表面元素质量分数

Table 3 Elemental composition on particle surface

元素质量分数/%A点B点C点D点E点C00083.9768.11O33.2233.1338.616.1114.33Na2.152.111.0900Mg001.0600Al9.8610.428.681.182.37Si22.6925.0936.498.745.17K5.113.501.6100Ti01.20000Ca19.2917.852.8403.64Fe7.686.269.6204.96Ge00.44000

2.2 细灰生成机理及两细灰差异原因探讨

2种细灰在粒径分布、微观形貌和表面成分方面均存在显著的差异,通过调研其他文献和资料,发现这一差异性是普遍的:细灰A的粒径分布和形貌与文献[5-6]吻合,细灰B也与相同工艺的其他厂家的细灰类似,如图5所示。可见2种细灰对于各自的气化技术具有一定的代表性。为更好地理解不同工艺技术对细灰黏附性的影响,以下对细灰的生成机理和两种细灰差异的原因进行探讨。

图5 下行水激冷工艺其他2个厂家的细灰微观形貌

Fig.5 Microtopography of the fine ashes from two other factories of the down flow water cooling process

结合燃煤细灰的形成理论[21-23],笔者推测:气化细灰中的小球形颗粒(图4中A,C点)与燃煤产生的超微米球形颗粒[21,23]成分接近,均以难溶性氧化物为主,是煤粒中细分散的内部矿物质在焦炭燃烧过程中高温熔融、聚合而成;不规则大颗粒是有机及无机挥发物质不同程度挥发后的残碳;较大的球形颗粒(图4中H点)可能为熔融的小球形颗粒在炉内高温高颗粒浓度区域碰撞聚合形成。灰颗粒的形态与气化条件是相关的:气化流场组织合理,焦炭反应充分,小球形颗粒生成的越多,反之不规则大颗粒越多;气化室内气流掺混越强烈,颗粒浓度越高,大球形颗粒越多。此外,煤种及灰分特性、入炉煤的粒径也会影响煤气化过程生成灰颗粒的形态。从气化条件看,上行气激冷工艺气化室多喷嘴结构使得气流掺混更强,焦炭反应更充分,可以解释细灰A中球形颗粒比细灰B中多的现象,但是仍然不能解释细灰A粒径显著小于细灰B的现象。因此,以下将从细灰和粗渣的分离方式方面探讨。

煤气化生成的灰渣颗粒经过分离后,细颗粒形成细灰,粗粒径形成粗渣,不同分离过程的细灰和粗渣的分离粒径不同。从2种细灰的粒径分布看,显然不同的分离粒径,因此需探讨其分离方式的差异。上行气激冷工艺中,细灰与粗渣的分离在气化室内,如图6所示,气化室内上升气流速度约1 m/s,同时具有较强的切向速度,最大切向速度达20~30 m/s[24],因此具有较强的旋转分离作用,按照旋风分离器方法估算分割粒径D50[25]约为10 μm,即10 μm为旋流作用的分离粒径,<10 μm的颗粒将随气流上升形成细灰,>10 μm的颗粒将向壁面运动,从而被渣层捕获或改变运动方向,最终下降形成粗渣,这与细灰A中大部分颗粒在10 μm以下是吻合的。此外,在细灰A对应的粗渣中,也发现了大量的几十微米以上的不规则大颗粒和大球形颗粒,说明是分离的作用阻止了这些颗粒进入到细灰A中。下行水激冷工艺中粗渣和细灰的分离在渣池中,如图6所示,经计算40 μm颗粒在水中的自由沉降速度(计算方法见文献[26])约0.003 m/s,接近水流速度,粗略地认为,粒径小于40 μm的颗粒将被水流带走形成细灰,粒径大于40 μm的颗粒则沉降于水底形成粗渣,即分离粒径为40 μm,由于细灰B多为疏松结构,实际的分离粒径可能会更大。这与细灰B中存在大量的几十微米的大颗粒也是基本吻合的。

图6 2种气化工艺中粗渣和细灰分离示意

Fig.6 Schematic diagram of separation of coarse slag and fine ash in two gasification processed

通过以上分析可知,分离方式决定细灰与粗渣的分离粒径,是2种工艺的细灰具有显著差别的主要原因,也是2种工艺细灰和粗渣分配比例不同的主要原因。而气化条件、煤种及灰分特性等因素也将对分配比例产生一定的影响,并影响下行水激冷工艺细灰中球形颗粒与不规则颗粒的比例。

2.3 表面能分析

采用Krüss K100型表面张力仪测量的正己烷和超纯水对2种细灰的毛细渗透曲线(M2/t)如图7所示。M2/t曲线开始时近似为直线,代表液体在Laplace压力驱动下在毛细孔隙中上升的过程,一定时间后曲线接近水平,表示细灰的吸液量达到饱和。数据分析时选取线性较好的直线段。如1.2节所述,每种液体试验多次,统计得到平均渗透曲线、最小渗透曲线和最大渗透曲线,3条曲线分别对应平均堆积状态、最紧密堆积状态和最疏松堆积状态。

图7 超纯水和正己烷对细灰的毛细渗透曲线

Fig.7 Capillary penetration curves of ultra-pure water and n-hexane to fine ash

计算2种细灰3个状态下的毛细常数K和接触角,见表4。K值代表样品的堆积状态,反应了毛细孔的直径大小,细灰B的K值大于细灰A,说明细灰B颗粒之间形成的毛细孔直径较大,这与细灰B的粒径更大是吻合的。细灰B的K值偏差范围为±15.0%,细灰A为±5.0%,即细灰B比细灰A的堆积状态变化范围更大,这是由于细灰B中大颗粒多、形状不规则,而细灰A颗粒细小且形状单一。同种细灰在不同堆积状态下的接触角是很接近的,其偏差分别为±0.2%和±0.1%,说明试验方法较大程度地抵消了堆积状态差异带来的测量偏差。超纯水对细灰A的接触角为39.69°,对细灰B的接触角为79.06°,说明细灰A更为亲水,而细灰B更为疏水。细灰的亲疏水性与其表面成分有关,煤中的无机物比有机物更加亲水[27],煤反应后无机物形成的化合物仍然是亲水的,有机物经高温反应失去了亲水的官能团后疏水性加强,细灰A表面主要为无机物因此更为亲水,而细灰B表面碳含量高说明其有机物含量更高,因此,疏水性强。

表4 细灰毛细常数与接触角

Table 4 Capillary const and contact angle of fine ash

项目细灰AK/10-16 m5超纯水接触角/(°)细灰BK/10-16 m5超纯水接触角/(°)平均渗透曲线1.0839.694.5579.06最小渗透曲线1.0339.733.8679.27最大渗透曲线1.1339.665.2378.91偏差/%±5.0±0.1±15.0±0.2

根据Neumann状态方程[28](式(2)),计算2种细灰的表面能。

![]()

(2)

其中,γsv为固体的表面能,即细灰的表面能,mJ/m2;β=0.000 124 7(mJ/m2)2。计算得细灰A和细灰B的表面能分别为56.77,26.85 mJ/m2,与ZHANG等[12]用反气相色谱法测量的燃煤电厂飞灰的表面能45 mJ/m2接近,远小于MELCHIOR等[10-11]测得的熔融态灰渣的表面能270~700 mJ/m2,说明在低温区域固体颗粒间的黏附力将远小于高温区域熔融颗粒表面间的黏附力。细灰A中的颗粒形状均匀、成分均一,认为测得的表面能可以代表所有颗粒。但细灰B颗粒形貌差异大、成分不均,本文暂认为测得的表面能与细灰B中含量最多的不规则大颗粒最为接近。不同形貌颗粒的表面能差异尚需进一步实验研究。

2.4 细灰黏附性分析及工艺对积灰的影响

在热回收装置较低温度区域,颗粒表面温度降低并固化,范德华力将是黏附的重要作用之一。为分析2种细灰的黏附性,以下从黏附功和临界黏附力2方面进行分析。

2.4.1 2种细灰黏附功的比较

将细灰在换热面的黏附近似视为细灰颗粒在已积灰表面的黏附,2个相同材质的表面间的黏附功ΔWad[16]可表示为

ΔWad=-2γsv

(3)

黏附功为负值表示黏附过程中放出能量,黏附可以自发进行,黏附功越小黏附越容易发生,即黏附倾向越大。据式(3)可知,细灰A的黏附功更小,说明细灰A比细灰B更容易黏附,其黏附倾向更大。

2.4.2 细灰临界黏附力估算

已黏附的颗粒可能在重力或机械振打的作用下脱附。使已黏附颗粒脱附的最小力称为临界黏附力,以下对细灰颗粒的临界黏附力进行初步分析。光滑的球形颗粒与平面间的临界黏附力[8]可表示为

Fad=-3πRγsv

(3)

其中,Fad为临界黏附力,N;R为颗粒半径,m。实际表面是粗糙的,粗糙度对临界黏附力影响显著,但由于尚缺少细灰表面粗糙结构数据以及理论计算方法,暂按文献[14]中采用原子力显微镜测量的燃煤飞灰的等效表面能(0.19 mJ/m2)进行量级估计,机械振打力按重力的10倍估计[29],3种力随粒径的变化如图8所示。随着粒径的减小,重力和振打力呈3次方减小,临界黏附力呈1次方减小,粒径足够小时临界黏附力将远大于重力和振打力。将2种细灰中体积含量最大的颗粒受力在图8中标出,可见细灰A中体积含量最大的颗粒的临界黏附力比重力和机械振打力高4~5个数量级,说明在范德华力作用下形成的颗粒黏附将非常牢固,重力或机械振打很难清除。细灰B中体积含量最大的颗粒的重力、振打力与临界黏附力数量级较为接近,形成的颗粒黏附在重力或振打的作用下可能清除。可见,两种细灰粒径的差异是影响其黏附力与重力及振打力量级关系的主要原因。

图8 临界黏附力与重力、振打力的比较

Fig.8 Comparison of critical adhesion force with gravity and vibrating force

2.4.3 不同气化工艺的影响

不同气化工艺除影响细灰颗粒的黏附性能外,也决定了进入热回收装置中细灰量,从而综合影响热回收装置中积灰情况,主要影响因素为:

(1)细灰与粗渣的分离方式,决定细灰与粗渣的分离粒径,分离粒径越小的细灰黏附倾向也越大,且与壁面的结合力相对越强,越难清除。同时,相同条件下分离粒径越小也意味着细灰量更少,对于换热器的积灰是有减缓作用的。

(2)气化条件,包括气化室内的气流场组织形式、气流掺混强度等,也将在一定程度上影响细灰量。对于下行水激冷工艺,气化条件还会影响细灰中几种主要形貌颗粒的占比,从而引起细灰黏附特性的变化。

在气化新工艺热回收装置的技术研发中,需综合考虑上述工艺因素,达到减少积灰的效果。

3 结 论

(1)试验测得细灰A的粒径显著小于细灰B,细灰A中体积含量最大的颗粒直径dd为1.2 μm,细灰B为45 μm;细灰A全部为球形小颗粒,表面不含碳,细灰B大部分为几十微米且结构疏松的大颗粒,表面碳含量高;细灰A、细灰B的超纯水接触角分别为39.69°,79.06°,表面能分别为56.77和26.85 mJ/m2,细灰B表面能小与其中含有的高碳颗粒有关。

(2)2种细灰的黏附功分析表明细灰A比细灰B更容易黏附。临界黏附力分析表明,细灰A中体积含量最大的颗粒在范德华力作用下形成的黏附将非常牢固,重力或机械振打力难以清除,细灰B中体积含量最大的颗粒则可能在重力或振打作用下清除。

(3)气化工艺对积灰的影响因素包括细灰与粗渣的分离方式及气化条件,分离方式不同是2种细灰差异的主要原因。此外,气化工艺对积灰的影响还需考虑对细灰量的影响。

(4)表面能测量方法减小了堆积状态差异造成的试验数据偏差,其标准材料的测量偏差为5.6%,为定量分析粉煤气化细灰表面能提供了可行的试验方法。

[1] 李金洲.显热回收技术在煤气化领域的应用[J].煤炭加工与综合利用,2019,242(9):52-55.

LI Jinzhou.Application of sensible heat recovery technology in coal gasification field[J].Coal Processing & Comprehensive Utilization,2019,242(9):52-55.

[2] 焦树建.IGCC某些工作系统的设计经验[J].燃气轮机技术,2007,20(1):1-8.

JIAO Shujian.Several design experiences on some working system of IGCC plants[J].Gas Turbine Technology,2007,20(1):1-8.

[3] 崔发科.壳牌煤气化装置运行总结[J].化工新型材料,2018,46(6):253-256.

CUI Fake.Summary of coal gasification operation of Shell[J].New Chemical Materials,2018,46(6):253-256.

[4] 刘建忠,张光学,周俊虎,等.燃煤细灰的形成及微观形态特征[J].化工学报,2006,57(12):2976-2980.

LIU Jianzhong,ZHANG Guangxue,ZHOU Junhu,et al.Formation and micromorphology characteristics of fine particles generated during coal combustion[J].Journal of Chemical Industry and Engineering(China),2006,57(12):2976-2980.

[5] 马飞,李寒旭,盛新,等.Shell 煤气化飞灰粘附特性及沉积机理分析[J].煤炭科学技术,2010,38(10):114-117.

MA Fei,LI Hanxu,SHENG Xin,et al.Study on fly ash adhesion features and sedimentation mechanism of Shell coal gasification[J].Coal Science and Technology,2010,38(10):114-117.

[6] 潘婵婵.气流床气化灰渣的特性研究[D].上海:华东理工大学,2015:17-28.

PAN Chanchan.Study on characteristics of ash and slag from entrained-flow coal gasification[D].Shanghai:East China University of Science and Technology,2015:17-28.

[7] WALSH P M,SAYRE A N,LOEHDEN D O,et al.Deposition of bituminous coal ash on an isolated heat exchanger tube:Effects of coal properties on deposit growth[J].Progress in Energy and Combustion Science,1990,16(4):327-345.

[8] ISRAELACHVILI J N.Intermolecular and surface forces[M].San Diego:Academic Press,2011:326-329.

[9] 孙少伟,邓小良,赵美成,等.微细颗粒碰撞作用规律的数值模拟[J].计算物理,2019,36(6):631-640.

SUN Shaowei,DENG Xiaoliang,ZHAO Meicheng,et al.Numerical simulation on collision characteristics of micro-sized particles[J].Chinese Journal of Computational Physics,2019,36(6):631-640.

[10] MELCHIOR T,PUTZ G,MULLER M.Surface tension measurements of coal ash slags under reducing conditions at atmospheric pressure[J].Energy Fuels,2009,23:4540-4546.

[11] MELCHIOR T,BL SING M,PÜTZ G,et al.Surface tension measurements of coal ash slags under reducing conditions at elevated pressures[J].Fuel,2010,90(1):280-287.

SING M,PÜTZ G,et al.Surface tension measurements of coal ash slags under reducing conditions at elevated pressures[J].Fuel,2010,90(1):280-287.

[12] ZHANG Yongsheng,MEI Dongqian,WANG Tao,et al.In-situ capture of mercury in coal-fired power plants using high surface energy flay ash[J].Environmental Science & Technology,2019,53(13):7913-7920.

[13] CHAUDHARY D S,JOLLANDS M C.An investigation into surface energetics of rice hull ash particles using Inverse Gas Chromatography(IGC)[J].Journal of Materials Science,2005,40(16):4347-4353.

[14] 柳冠青,李水清,姚强.微米颗粒与固体表面相互作用的AFM测量[J].工程热物理学报,2009,30(5):803-806.

LIU Guanqing,LI Shuiqing,YAO Qiang.AFM measurement of the interaction between a micro sized fly ash particle and a substrate[J].Journal of Engineering Thermophysics,2009,30(5):803-806.

[15] ZHANG Xinru,CAI Xinzhi,JIN Kairu,et al.Determining the surface tension of two-dimensional nanosheets by a low-rate advancing contact angle measurement[J].Langmuir,2019,35(25):8308-8315.

[16] YUAN Hao,ZHANG Xinru,JIANG Zeyi,et al.Quantitative criterion to predict cell adhesion by identifying dominant interaction between microorganisms and abiotic surfaces[J].Langmuir,2019,35(9):3524-3533.

[17] NEUMANN A W,DAVID R,ZUO Yi.Applied surface thermodynamics[M].USA:CRC Press,2010:623-630.

[18] 崔正刚.表面活性剂、胶体与界面化学基础[M].北京:化学工业出版社,2015:163-164.

[19] MARMUR A,COHEN R D.Characterization of porous media by the kinetics of liquid penetration:The vertical capillaries model[J].Journal of Colloid and Interface Science,1997,189(2):299-304.

[20] EBNESAJJAD S.Fluoroplastics[M].USA:Elsevier,2015:564-565.

[21] 隋建才,徐明厚,丘纪华,等.燃煤可吸入颗粒的物理化学特性及形成机理[J].化工学报,2006,57(7):1664-1670.

SUI Jiancai,XU Minghou,QIU Jihua,et al.Physiochemical characteristics and formation mechanism of inhalable particulate matter in coal combustion process[J].Journal of Chemical Industry and Engineering,2006,57(7):1664-1670.

[22] 孙俊民,韩德馨.煤粉颗粒中矿物分布特征及其对飞灰特性的影响[J].煤炭学报,2000,25(5):546-550.

SUN Junmin,HAN Dexin.Relationship between the distribution of minerals in pulverized coal particles and the physicochemical characteristics of fly ash[J].Journal of China Coal Society,2000,25(5):546-550.

[23] 于敦喜,徐明厚,易帆,等.燃煤过程中颗粒物的形成机理研究进展[J].煤炭转化,2004,27(4):7-12.

YU Dunxi,XU Minghou,YI Fan,et al.A review of particle formation mechanisms during coal combustion[J].Coal Conversion,2004,27(4):7-12.

[24] 于遵宏.煤炭气化技术[M].北京:化学工业出版社,2010:131-134.

[25] 孔珑.两相流体力学[M].北京:高等教育出版社,2004:116-117.

[26] 陈树章.非均相物系分离[M].北京:化学工业出版社,1993:18-19.

[27] 村田逞诠.煤的润湿性研究及其应用[M].北京:煤炭工业出版社,1992:31-36.

[28] KWOK D Y,NEUMANN A W.Contact angle measurement and contact angle interpretation[J].Advances in Colloid and Interface Science,1999,81(3):167-249.

[29] 岑可法,樊建人,池作和,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994:302-307.