煤体中通常包含3组结构面,分别为层理、面割理和端割理,均产生于成煤时期,3组结构面往往垂直分布[1],因此煤体结构面分布具有正交特点。本文将含有正交结构面网络的煤体称为正交裂隙煤体。受构造运动影响,煤体内有时还包含有成组分布的构造裂隙[2]。煤炭开采过程中需要掘进大量巷道,对于巷道围岩而言,开挖过程相当于围压减小的过程,而巷道支护在一定程度上相当于围压增大的过程。如果开挖或支护不当,往往造成巷道围岩的剧烈变形破坏,影响巷道的正常使用。因此,研究正交裂隙煤体的围压效应与破坏机理可为煤矿巷道的科学开挖与支护提供理论依据。

由于裂隙岩体采样较为困难,裂隙岩体力学性质的研究往往采用物理模拟和数值模拟的方法。受制于裂隙岩体试样制备水平,物理模拟只能制备包含单裂隙或规则分布裂隙的岩体试样,不能制备复杂裂隙岩体试样。肖桃李等[3-4]制备了包含单裂隙和断续贯通双裂隙的类岩石试样,通过开展常规三轴压缩试验,分析了裂隙岩体的破坏模式以及围压对强度、变形特性的影响。黄彦华等[5]制备了包含不平行双裂隙的类砂岩试样,开展了不同围压条件下的常规三轴压缩试验,分析了不平行双裂隙类砂岩试样的强度、变形参数以及破坏模式。肖维民等[6]采用石膏材料制作了具有不同倾角的柱状节理岩体试样,通过开展不同围压的三轴压缩试验,系统研究了倾角对柱状节理岩体的变形和强度特性的影响,并对破坏类型进行了归纳总结。邓华锋等[7]制备了包含6种角度的断续节理砂岩试验,通过开展三轴压缩试验,详细分析了节理倾角和围压对断续节理岩体变形、强度特性和破坏模式的影响。针对裂隙岩体的数值模拟往往采用离散元方法。IVARS等[8]于2007年提出了基于颗粒离散元的合成岩体(Synthetic Rock Mass,SRM)方法,通过建立包含岩块和结构面的合成岩体模型,开展不同加载形式的数值试验,能够模拟岩块裂隙孕育、扩展和贯通的整个过程,以及结构面的滑移和张开,尤为适合研究复杂裂隙岩体的变形破坏过程。FARAHMAND等[9]采用SRM方法研究了三轴压缩和单轴压缩条件下中等节理化岩体的力学特性,分析了其力学特性的尺寸效应,通过与Hoek-Brown经验准则比对,证实了模拟结果的可靠性。ZHOU等[10]采用SRM方法研究了裂隙倾角和围压对单裂隙岩体力学性质的影响规律,以及三轴压缩条件下平行裂隙岩体力学性质的各向异性和尺寸效应。HUANG等[11]采用SRM方法研究了包含两条不平行裂隙的岩石试样在三轴压缩条件下的强度、变形特征,分析了裂隙的扩展贯通模式,并通过物理试验验证了模拟结果。

综上分析,已有大量关于裂隙岩体围压效应、破坏模式与机理的研究,揭示了特定条件下裂隙岩体力学性质随围压的变化特点,但基本所有研究都针对单裂隙或者规则分布裂隙岩体,少有涉及复杂裂隙岩体,更少涉及含复杂正交裂隙的煤体。为阐明正交裂隙煤体的围压效应与破坏机理,基于结构面采样与参数标定试验构建具有真实结构面分布的正交裂隙煤体模型,开展不同围压的常规三轴压缩试验,系统分析围压对正交裂隙煤体破坏特征、强度特性、变形行为的影响,定量评估结构面活化对煤体破坏的贡献程度,提出并验证围压条件下正交裂隙煤体的破坏机理。上述研究是将合成岩体方法应用于煤体力学行为研究的尝试,系统考虑了煤体结构面的影响,有助于促进煤炭开采的精细化研究。

1 合成岩体方法

岩体由岩块和结构面组成。在PFC中,分别采用黏结颗粒模型(Bonded Particle Model,BPM)和离散裂隙网络(Discrete Fracture Network,DFN)表示岩块和结构面[8]。BPM为相互黏结的颗粒集合体,通常选用平行黏结接触模型来模拟类岩石材料[8]。DFN基于结构面采样与统计利用蒙特卡洛方法生成[12],用于描述结构面的分布。PFC将BPM和DFN相交位置的平行黏结接触模型替换为光滑节理接触模型[8],生成可准确表征岩体结构的合成岩体(SRM)模型,并针对SRM模型进行不同加载形式的数值试验,获得力学响应。合成岩体方法如图1所示。岩体破坏包括结构面等原生裂隙活化和岩块新裂隙产生,与此对应,SRM模型有2种破坏形式:一种为DFN破坏,表现为光滑节理接触模型消失,表示结构面活化;另一种为BPM破坏,表现为平行黏结接触模型破坏产生拉伸微裂缝和剪切微裂缝,表示岩块破坏。

图1 合成岩体方法示意

Fig.1 Process of SRM approach

2 正交裂隙煤体模型构建

2.1 正交裂隙煤体DFN构建

寺河矿3号煤层煤体单轴抗压强度高达30 MPa,但由于赋存有层理、面割理和端割理3组近似正交结构面,煤体仍易破坏并呈现出块状破坏特征。选取某新掘钻场为采样区域,借鉴地面岩体结构面采样方法[12],在钻场的不同外露面布置测线和测窗,以实现不同分组结构面采样,测量结构面的方位、迹长和间距等参数。共采样28条层理、40条面割理和51条端割理,分别统计各分组结构面的倾角、倾向、迹长与间距服从的概率分布,见表1,以此为基础,借助FracMan软件的复杂裂隙建模功能并编制接口程序,实现尺寸为4 m×4 m×4 m(长×宽×高)的煤体DFN在PFC3D中的构建,如图2(a)所示。在煤体DFN中生成2个直径为130 mm、长度为4 m的数字钻孔(图2(a)),通过编制FISH函数计算数字钻孔与DFN的截割情况得到数字RQD值。从定性来看,3组结构面近似垂直,并且割理发育在层理之间、端割理在面割理处截止(图2(b)),符合煤体结构面的典型分布特征[1]。从定量角度分析,通过与同位置、同规格钻孔的实测RQD值对比,数字结果在RQD值和块度分布方面均与实测结果较为接近[13],表明煤体DFN可以准确描述煤体结构面分布。

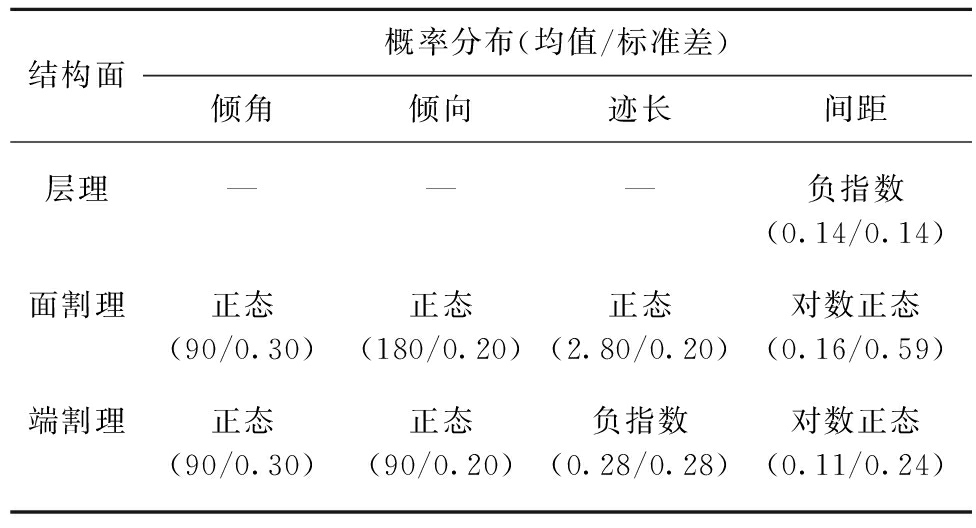

表1 正交裂隙煤体结构面参数概率分布

Table 1 Probability distributions of joints parameters in coal mass containing orthogonal fractures

结构面概率分布(均值/标准差)倾角倾向迹长间距层理———负指数(0.14/0.14)面割理正态(90/0.30)正态(180/0.20)正态(2.80/0.20)对数正态(0.16/0.59)端割理正态(90/0.30)正态(90/0.20)负指数(0.28/0.28)对数正态(0.11/0.24)

注:割理的迹长仅指其长度;割理的高度为层理间距。

图2 具有正交分布特点的煤体DFN

Fig.2 Coal DFN characterized by orthogonal fractures

将岩体力学性质趋于稳定的最小尺寸称为表征单元体体积(Representative Elementary Volume,REV)[14],分析REV尺寸岩体的力学性质具有代表意义。REV可通过分析结构面密度随岩体尺寸的变化情况确定。基于所构建的煤体DFN确定的煤体REV为1.0 m×1.0 m×2.0 m(长×宽×高)[13],与其他文献的煤体REV[15]基本一致,也从侧面进一步验证了所构建煤体DFN的合理性。

2.2 正交裂隙煤体SRM模型构建

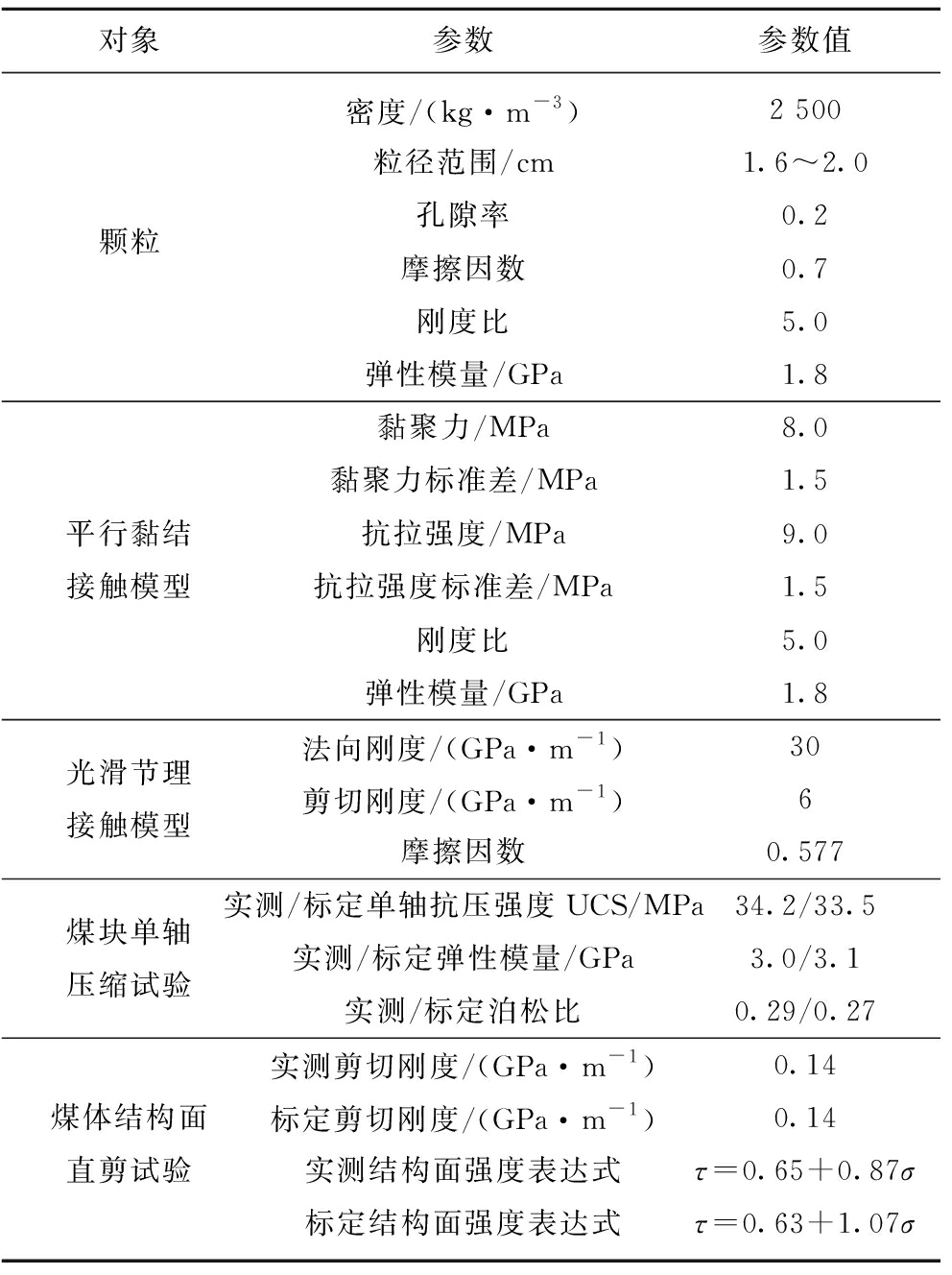

煤体SRM模型的主要参数包括颗粒粒径、平行黏结接触模型细观参数与光滑节理接触模型细观参数。为保证光滑节理接触模型对结构面的仿真效果,文献[16]建议结构面之间分布的颗粒数量不应小于5个。煤体DFN中结构面间距普遍大于10 cm,因此颗粒粒径应在1.6~2.0 cm。平行黏结接触模型与光滑节理接触模型的细观参数通过“trial and error”的方法标定[17],首先通过煤块单轴压缩与煤体结构面直剪实验室试验获得相应的煤体宏观力学参数,然后在PFC3D中构建与实验室试验对应的数值模型,通过不断调整细观参数,直至匹配实验室试验结果,具体过程参见文献[18],参数标定结果见表2。

表2 正交裂隙煤体SRM模型参数标定结果

Table 2 Parameters calibration results for SRM model of coal containing orthogonal fractures

对象参数参数值密度/(kg·m-3)2 500粒径范围/cm1.6~2.0颗粒孔隙率0.2摩擦因数0.7刚度比5.0弹性模量/GPa1.8黏聚力/MPa8.0黏聚力标准差/MPa1.5平行黏结抗拉强度/MPa9.0接触模型抗拉强度标准差/MPa1.5刚度比5.0弹性模量/GPa1.8法向刚度/(GPa·m-1)30光滑节理剪切刚度/(GPa·m-1)6接触模型摩擦因数0.577实测/标定单轴抗压强度UCS/MPa34.2/33.5煤块单轴实测/标定弹性模量/GPa3.0/3.1压缩试验实测/标定泊松比0.29/0.27实测剪切刚度/(GPa·m-1)0.14煤体结构面标定剪切刚度/(GPa·m-1)0.14直剪试验实测结构面强度表达式τ=0.65+0.87σ标定结构面强度表达式τ=0.63+1.07σ

参照图1所示的合成岩体方法,将煤体DFN引入煤体BPM中,删除煤体BPM以外的煤体DFN,利用光滑节理接触模型替代煤体BPM与DFN相交位置的平行黏结接触模型,完成REV尺寸正交裂隙煤体SRM模型的构建,颗粒数量高达518 432个,如图3所示。

图3 正交裂隙煤体SRM模型构建

Fig.3 Construction for SRM model of coal mass containing orthogonal fractures

3 正交裂隙煤体围压效应分析

3.1 三轴压缩模型与模拟方案

REV尺寸正交裂隙煤体三轴压缩模型如图4所示。在煤体SRM模型的顶、底面与侧面布置墙体,其中顶、底面墙体作为加载板,侧方墙体作为伺服机构用于施加围压[17],所有墙体尺寸均为相应方向模型尺寸的1.2倍。加载步骤:① 对所有墙体设置伺服控制,加载使模型3个方向同步达到围压;② 保留侧向墙体的伺服控制以保持围压,取消轴向加载板的伺服控制;③ 针对顶、底加载板施加相向的加载速度,开始常规三轴压缩模拟。通过加载速度对比试验,确定加载速度为0.1 m/s。墙体和模型之间的摩擦因数设置为0,以消除端面效应。监测对象包括轴向应力、围压、轴向应变、侧向应变、体积应变与微裂缝数量等。分别针对煤体SRM模型施加0,1,5,10 MPa的围压,对比不同围压条件下煤体SRM模型的破坏特征、强度特性、变形行为,其中0围压对应单轴压缩情形。

图4 REV尺寸正交裂隙煤体三轴压缩模型

Fig.4 Triaxial-compression model of coal mass containing orthogonal fractures with REV size

3.2 围压对煤体破坏特征的影响

不同围压条件下正交裂隙煤体的破坏模拟结果如图5所示。由图5(a)可知,无围压时,正交裂隙煤体发生劈裂破坏,产生严重的侧向不连续变形,裂隙与结构面位置一致,主要为结构面活化裂隙,还包括少量起始于其端部、由拉伸微裂缝组成的翼裂纹[19],表明煤体破坏由结构面主导。在合成岩体方法中,剪切闭合裂隙很难直观显示,但在其滑移过程中剪切面两侧颗粒之间必然产生linear接触模型[17],可通过linear接触模型间接展示剪切闭合裂隙的形态。由图5(b),(c)可知,当围压为1和5 MPa时,加载后煤体较为规整,但内部出现倾斜剪切闭合裂隙,围压1 MPa时裂隙面受局部结构面影响呈平底菱形,围压5 MPa时呈对角菱形,表明中、低围压时正交裂隙煤体发生剪切破坏。当围压为10 MPa时,煤体仍然较为规整,但未出现剪切裂隙面,拉伸微裂缝与剪切微裂缝遍布整个模型,如图5(d)所示,表明大量煤体颗粒间发生微小剪切滑移,正交裂隙煤体发生塑性流动破坏。

图5 不同围压条件下正交裂隙煤体破坏模拟结果

Fig.5 Failure simulation results of coal mass containing orthogonal fractures under different confining pressures

不同围压条件下拉伸微裂缝与剪切微裂缝模拟结果如图6所示。随围压增大,拉伸微裂缝数量、剪切微裂缝数量与剪拉微裂缝比率均快速增大,表明煤块破坏增多、结构面活化减少,煤块破坏形式由拉伸向剪切转变,与煤体破坏特征分析相吻合。

图6 不同围压条件下微裂缝模拟结果

Fig.6 Simulation results of micro cracks under different confining pressures

3.3 围压对煤体强度特性的影响

正交裂隙煤体在不同围压条件下的抗压强度模拟结果如图7所示。由图7(a)可知,无围压时煤体的抗压强度较小,残余强度接近为0。当围压增大至1 MPa时,煤体的抗压强度及残余强度均显著提升,但峰后应力下降较快,仍表现出脆性。当围压增大至5 MPa时,峰值强度及残余强度继续提升,峰值区变得平滑,峰后应力下降变得平缓,呈现由脆性向塑性转化的过渡状态。当围压增大至10 MPa时,抗压强度继续增大但峰值区不再明显,应力趋于稳定而应变持续增加,呈现塑性流动状态[20],与煤体破坏特征分析结果一致(图5(d))。此外,煤体的弹性模量随围压增大,但增大趋势逐步变缓。由图7(b)可知,正交裂隙煤体的抗压强度在低围压时增幅更大,表明正交裂隙煤体的抗压强度在低围压时对围压更为敏感。

图7 不同围压条件下正交裂隙煤体抗压强度模拟结果

Fig.7 Simulation results of compressive strength of coal mass containing orthogonal fractures under different confining pressures

3.4 围压对煤体变形行为的影响

不同围压条件下正交裂隙煤体变形模拟结果如图8所示(其中,ε1为轴向应变;ε2为侧向应变;εv为体积应变;σd为轴向应力与围压的应力差)。无围压时,加载初始煤体存在极其短暂的体积压缩,如图8(a)中的放大图,并在应力极低(0.2 MPa)时恢复至初始体积,随后迅速扩容至原体积的1.2倍。体积应变较大且主要来自于侧向应变,表明煤体发生了严重的侧向变形,与图5(a)所示的煤体变形破坏特征一致。当围压为1和5 MPa时,煤体均存在明显的体积压缩阶段,体积压缩先增大后减小,并在峰后某处恢复至初始体积,随后出现较小的体积扩容;体积应变较小且为负值,表明煤体出现轻微膨胀变形(图8(b),(c))。由图8(d)可知,当围压增大至10 MPa时,煤体体积压缩随加载而增大,体积应变在峰值附近达到最大,并在后续加载中保持不变,表明煤体的轴向压缩变形与侧向膨胀变形达到动态平衡,表现为塑性流动状态。

图8 不同围压条件下正交裂隙煤体变形模拟结果

Fig.8 Simulation results for deformation of coal mass under different confining pressures

综上分析,无围压时正交裂隙煤体发生了严重的膨胀变形,中、低围压时正交裂隙煤体仅出现轻微膨胀变形,高围压时正交裂隙煤体始终处于压缩状态,表明围压显著提高正交裂隙煤体抵抗膨胀变形的能力,并且在低围压时提高效果更为明显。

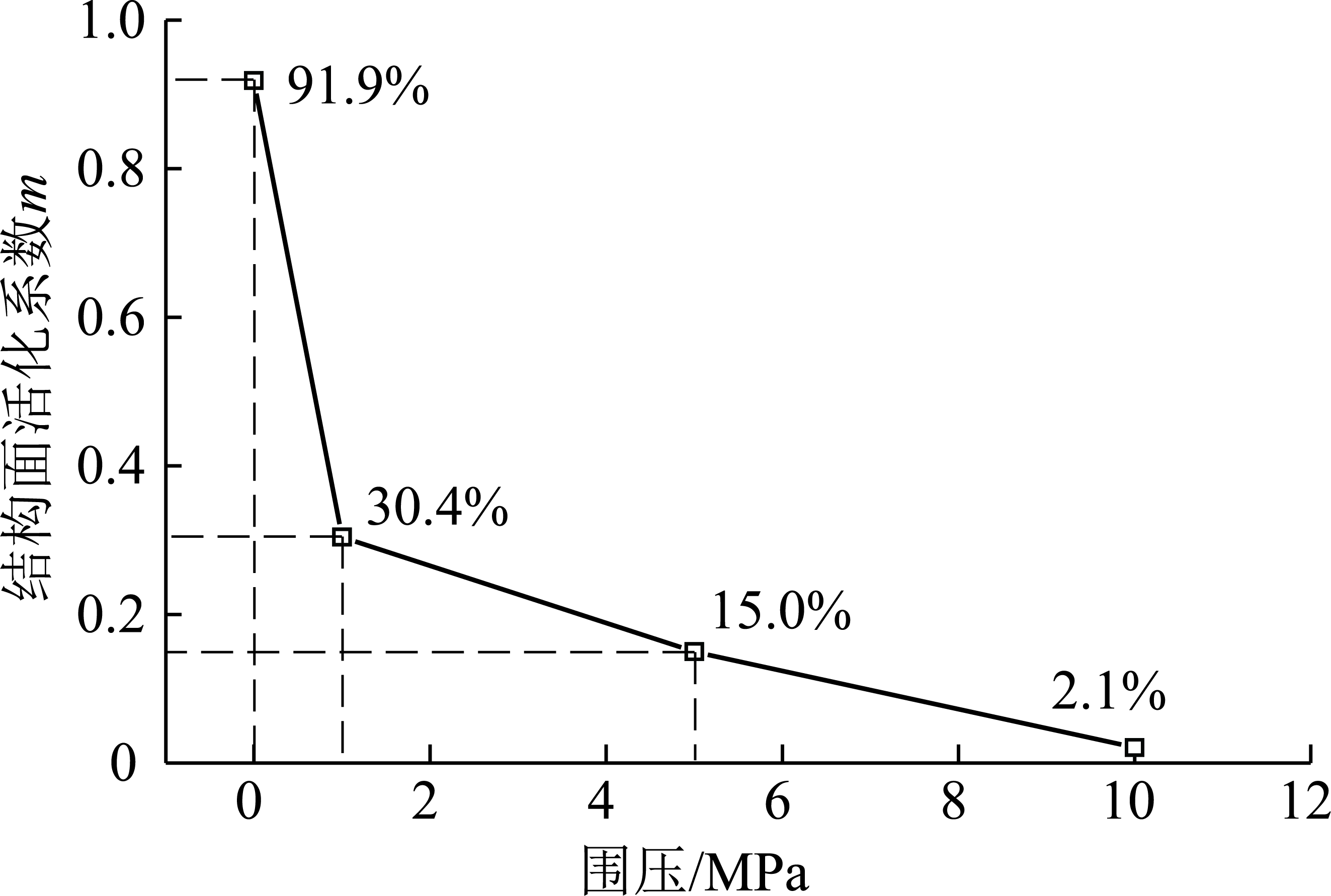

3.5 围压对煤体结构面活化的影响

结构面活化裂隙和岩块裂隙共同组成了岩体破坏裂隙,为评估结构面对岩体破坏的贡献程度,提出结构面活化系数的概念。在合成岩体方法中,结构面活化表现为光滑节理接触模型随两侧颗粒运动而消失,因此可将结构面活化系数定义为光滑节理接触模型减少数量与初始数量的比值:

![]()

(1)

式中,NSJ为光滑节理接触模型的初始数量;ΔNSJ为光滑节理接触模型减少的数量。

不同围压条件下结构面活化系数计算结果如图9所示。无围压时,结构面活化系数高达91.9%,表明绝大部分结构面活化并形成裂隙,与图5(a)所示的煤体结构面主导性破坏一致。随围压增大,结构面活化系数迅速降低,尤其在围压增加至1 MPa时,降幅高达67%,表明结构面活化形成裂隙的比例急剧下降;在围压为10 MPa时,结构面活化系数仅为2.1%,表明基本没有结构面活化形成裂隙,煤体破坏基本为煤块破坏。综上分析,随围压增大,结构面活化比例不断降低,结构面对煤体力学性质的影响减弱乃至消失,在低围压时减弱程度更为显著。

图9 不同围压条件下结构面活化系数计算结果

Fig.9 Calculation results of joints-activation ratio under different confining pressures

4 正交裂隙煤体破坏机理分析

4.1 结构面活化与翼裂纹形成机制

煤体内结构面分布极不均匀,在加载力作用下,平行加载方向的结构面两侧煤体出现错动,形成结构面剪切,由于结构面煤壁粗糙,结构面剪切滑移过程必然伴随剪胀,在滑移和剪胀作用下结构面活化形成裂隙。在结构面活化过程中,结构面端部以里与以外煤体的位移不同,在结构面端部产生切向拉应力,进一步产生切向拉裂纹,由于裂纹扩展与最大主应力方向具有一致性,随加载进行,拉裂纹逐渐转向加载方向,形成压致拉裂机制的翼裂纹[19],如图10所示。图5(a)展示了无围压条件下结构面活化裂隙与翼裂纹的形成。

图10 结构面活化和翼裂纹形成机制示意

Fig.10 Diagram of joints activation and wing crack forming mechanisms

4.2 围压条件下正交裂隙煤体破坏机理

无围压时,平行加载方向的结构面形成结构面活化裂隙并在其端部发育出翼裂纹,这些裂隙彼此连通,或翼裂纹连通至煤体边界,或形成贯通的结构面活化裂隙,最终导致煤体破坏,无围压煤体破坏即属此类。围压会增大结构面上的正应力,使裂隙承载能力提高,从而增加结构面活化难度。若围压不高,结构面仍然可以活化为一定规模、一定尺寸的结构面活化裂隙,其数量和分布将影响煤体破坏裂隙形态,但随围压增大其影响程度变弱,1和5 MPa围压条件下的煤体破坏则属此类。若围压较高,结构面不能形成结构面活化裂隙(图9),进而影响正交裂隙煤体破坏,详见10 MPa围压条件下的煤体破坏。由于结构面剪切力学性质对正应力较为敏感[18],很小的围压将显著增大结构面活化的难度,因此正交裂隙煤体的围压效应在低围压时更为显著。

为验证正交裂隙煤体的破坏机理,提取不同围压条件下的煤体切片,如图11所示。

由图11(a)可知,无围压时,煤体切片上既有贯通的结构面活化裂隙,也有非贯通的结构面活化裂隙及其端部的翼裂纹。当围压为1 MPa时,煤体切片上存在一些小尺寸的结构面活化裂隙,如图11(b)中的圈注,结构面活化比例为30.4%(图9),其分布对破坏裂隙形态有明显影响,而当围压增大至5 MPa时,仍存在结构面活化裂隙但显著减少,如图11(c)所示,结构面活化比例仅为15.0%(图9)。当围压为10 MPa时,不再形成结构面活化裂隙,结构面不影响煤体破坏,相当于同尺寸的煤块破坏,如图11(d)所示。

图11 不同围压条件下的煤体切片

Fig.11 Cut planes of coal mass under different confining pressures

5 结 论

(1)正交裂隙煤体力学性质表现出明显的围压效应。随围压增大,煤体的抗压强度、残余强度、弹性模量增大,抵抗膨胀变形能力增强;塑性增强,力学性质表现出脆延转化;煤块破坏形式由拉伸转为剪切;结构面活化比例降低,对煤体力学性质的影响减弱乃至消失。

(2)存在围压时结构面活化难度急剧增加,正交裂隙煤体的围压效应在低围压时更为显著。

(3)无围压时,正交裂隙煤体发生劈裂破坏,裂隙由结构面活化裂隙和翼裂纹组成;中、低围压时,正交裂隙煤体发生剪切破坏,形成倾斜剪切裂隙;高围压时,正交裂隙煤体发生塑性流动破坏,微裂缝遍布煤体。

(4)无围压时,结构面控制正交裂隙煤体的破坏;中、低围压时,结构面影响正交裂隙煤体破坏裂隙的形态,但随围压增大影响程度变弱;高围压时,正交裂隙煤体的破坏不受结构面影响。

[1] LAUBACH S E,MARRETT R A,OLSON J E,et al.Characteristics and origins of coal cleat:A review[J].International Journal of Coal Geology,1998,35:175-207.

[2] SU X,FENG Y,CHEN J,et al.The characteristics and origins of cleat in coal from Western North China[J].International Journal of Coal Geology,2001:47(1):51-62.

[3] 肖桃李,李新平,贾善坡.深部单裂隙岩体结构面效应的三轴试验研究与力学分析[J].岩石力学与工程学报,2012,31(8):1666-1673.

XIAO Taoli,LI Xinping,JIA Shanpo.Triaxial test research and mechanical analysis based on structure surface effect of deep rock mass with single fissure[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(8):1666-1673.

[4] 肖桃李,李新平,贾善坡.含2条断续贯通预制裂隙岩样破坏特性的三轴压缩试验研究[J].岩石力学与工程学报,2015,34(12):2455-2462.

XIAO Taoli,LI Xinping,JIA Shanpo.Failure characteristics of rock with two pre-existing transfixion cracks under triaxial compression[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(12):2455-2462.

[5] 黄彦华,杨圣奇,鞠杨,等.断续裂隙类岩石材料三轴压缩力学特性试验研究[J].岩土工程学报,2016,38(7):1212-1219.

HUANG Yanhua,YANG Shengqi,JU Yang,et al.Experimental study on mechanical behavior of rock-like materials containing pre-existing intermittent fissures under triaxial compression[J].Chinese Journal of Geotechnical Engineering,2016,38(7):1212-1219.

[6] 肖维民,邓荣贵,付小敏,等.模拟柱状节理岩体常规三轴压缩下变形和强度特性试验研究[J].岩石力学与工程学报,2015,34(S1):2817-2826.

XIAO Weimin,DENG Ronggui,FU Xiaomin,et al.Experimental study of deformation and strength properties of simulated columnar jointed rock mass under conventional triaxial compression[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S1):2817-2826.

[7] 邓华锋,潘登,许晓亮,等.三轴压缩作用下断续节理砂岩力学特性研究[J].岩土工程学报,2019,41(11):2133-2141.

DENG Huafeng,PAN Deng,XU Xiaoliang,et al.Mechanical characteristics of intermittent jointed sandstone under triaxial compression[J].Chinese Journal of Geotechnical Engineering,2019,41(11):2133-2141.

[8] IVARS D M,PIERCE M E,DARCEL C,et al.The synthetic rock mass approach for jointed rock mass modelling[J].International Journal of Rock Mechanics & Mining Sciences,2011,48:219-244.

[9] FARAHMAND K,VAZAIOS I,DIEDERICHS M S,et al.Investigating the scale-dependency of the geometrical and mechanical properties of a moderately jointed rock using a synthetic rock mass(SRM) approach[J].Computers and Geotechnics,2018,95:162-179.

[10] ZHOU Y,WU S,GAO Y,et al.Macro and meso analysis of jointed rock mass triaxial compression test by using equivalent rock mass(ERM) technique[J].Journal of South University,2014,21(3):1125-1135.

[11] HUANG Y H,YANG S Q,ZHAO J.Three-dimensional numerical simulation on triaxial failure mechanical behavior of rock-like specimen containing two unparallel fissures[J].Rock Mechanics and Rock Engineering,2016,49(12):4711-4729.

[12] 贾洪彪,唐辉明,刘佑荣,等.岩体结构面三维网络模拟理论与工程应用[M].北京:科学出版社,2008:41-83.

[13] 王晓卿.节理煤体模型重构及其力学响应特征研究[D].北京:中国矿业大学(北京),2017.

WANG Xiaoqing.Jointed coal mass model reconstruction and its mechanical response characteristics[D].Beijing:China University of Mining & Technology(Beijing),2017.

[14] ESMAIELI K,HADJIGEORGIOU J,GRENON M.Estimating geometrical and mechanical REV based on synthetic rock mass models at Brunswick Mine[J].International Journal of Rock Mechanics and Mining Sciences,2010,47(6):915-926.

[15] BIENIAWSKI Z T.The effect of specimen size on compressive strength of coal[J].International Journal of Rock Mechanics and Mining Science & Geomechanics Abstracts,1968,5(4):325-335.

[16] GAO F,STEAD D,KANG H.Numerical investigation of the scale effect and anisotropy in the strength and deformability of coal[J].International Journal of Coal Geology,2014,136:25-37.

[17] ITASCA CONSULTING GROUP.PFC 5.0 manual[M].Minnesota:Itasca Consulting Group Inc.,2016.

[18] WANG X,KANG H,GAO F.Numerical investigation on the shear behavior of jointed coal mass[J].Computers and Geotechnics,2019,106:274-285.

[19] PARK CH,BOBET A.Crack coalescence in specimens with open and closed flaws:A comparison[J].International Journal of Rock Mechanics & Mining Sciences,2009,46(5):819-829.

[20] 蔡美峰,何满潮,刘东燕.岩石力学与工程[M].北京:科学出版社,2013.