我国煤炭资源丰富,但灾害多发,其中一些矿井,存在2种及以上的复合灾害,如煤自燃与冲击地压复合灾害、瓦斯突出与煤自燃复合灾害等等。这些灾害不仅造成资源损失,而且衍生出的问题也需要进一步研究[1-3]。在瓦斯突出与煤自燃复合灾害矿井中,对煤层的卸压、抽采,可以实现消突,但容易造成煤体裂隙发育,漏风强度增加,进而使煤体氧化,并诱发煤自燃[4-7];煤自燃发生后,又会对煤体造成损伤,从而改变煤体力学特性[4-7]。煤矿开采中,这种工况屡见不鲜。例如,回采保护层可以使被保护层卸压,裂隙进一步发育,实现对被保护层的区域消突,但氧气通过裂隙进入到保护层中,使煤体发生氧化,进一步诱发煤自燃;利用底板瓦斯抽放巷对上部煤层实施抽采消突,造成上部煤层漏风,逐步氧化,产生煤自燃;矿井中的煤柱长时间暴露后,煤体充分与氧气接触,进而可能诱发煤自燃。另外,火灾后启封的采煤工作面,露天煤矿揭露隐伏火区等情况都存在煤体氧化或局部发生煤自燃的情况。当揭露该氧化区域后的煤体时,巷道的变形特征、矿压显现特征等与未氧化的煤层或将存在一定差异。而工程设计和研究中,氧化煤体的力学差异往往被忽略,进而可能造成设计及研究结果与工程实际存在偏差。因此研究氧化煤体的力学性质成为工程计算和设计的基础和前提[8],但目前对于氧化煤的力学特性研究,还鲜有涉及。

目前部分学者对氧化煤体已进行了研究。张辛亥、肖扬等[9-11]通过不同温度作用煤体,提出了预氧化煤的概念,但是主要集中在破碎煤体的热力学参数的研究,对氧化煤体的力学特性并没有深入研究。超声波测试作为表征煤体损伤程度的重要指标之一,已被广泛的应用到煤体的损伤定量和力学研究中[12]。韩放等[13]利用波速定量分析岩石的损伤和强度特性。巩思园等[14]在循环加载试验下,建立了应力与纵波波速关系模型。朱合华等[15-16]开展了高温烘烤后煤岩的力学性质研究。因此,笔者将借鉴前人研究思路,利用超声波测试对氧化煤的损伤程度进行分析。

煤体是一种孔隙-裂隙双重结构的多孔性有机沉积岩石,其力学性质受外部环境影响较大,如地质条件、温度、含水率等[17]。受地质条件影响方面,谢和平[18]认为不同深度煤岩体的力学性质差别较大。孟召平等[19]系统的揭示了正断层对煤体力学性质的影响,认为越靠近断层煤体强度越低。受温度影响方面,苏承东等[20]探讨了高温后坚硬煤的力学变化特征,得出高温后煤样的抗压强度、变形模量和弹性模量随温度升高而降低。王春光等[21]开展了原煤在热-力作用下破坏机理研究,得出煤体的变形行为的不同主要是由于煤基质的热膨胀作用导致的。受含水率影响方面,高保彬等[22]、秦虎等[23]、唐书恒等[24]等研究了煤体不同含水率的力学特性及破坏特征,得出含水率的增加,抗压强度逐渐降低。蒋长宝等[25]研究了卸荷瓦斯煤样不同含水率的力学参数变化规律。受瓦斯影响方面,王家臣等[26]、姚宇平等[27] 、刘星光等[28]、高保彬等[29]研究了不同含瓦斯煤的力学特性,得出瓦斯对煤样力学性质的影响与围压呈反比,随着瓦斯压力增加,弹性模量和峰值强度呈指数型变化,煤样变形能力增强,抵抗破坏能力减弱。

综上所述,学者们对煤体在不同的外部环境下的力学特性进行了大量的研究,而对于氧化煤力学特性研究鲜有涉及。因此,开展氧化煤体的力学参数研究,对于开采自燃倾向性煤层具有重要意义。为了深入开展氧化煤体力学特性研究,首先通过程序升温和热重实验获得常村矿2-3煤氧化处理温度的依据。然后通过测试煤样氧化前后的波速,得出氧化煤体的损伤因子。再通过单轴压缩实验,研究不同氧化程度煤体的力学参数变化规律,并揭示氧化煤体力学性质差异的原因。最后通过数值模拟分析了受氧化作用影响后,围岩在2种工况下的受力和变形特征。

1 煤样准备与氧化处理

1.1 煤样准备

煤样采自河南义马常村煤矿21170采煤工作面。该工作面所采煤层为侏罗系中统下段义马组2-3煤,属于易自燃煤层,工业牌号为黑色长焰煤,其工业分析指标参数,见表1。

表1 2-3煤层工业分析

Table 1 2-3 coal industry analysis parameters

Mt/%Ad/%Vdaf/%Q/(MJ·kg-1)w(St,d)/%10.332.0242.3317.30.32

注:Mt为煤中全水分的质量分数;Ad为干燥基灰分的质量分数;Vdaf为无灰干燥基挥发分质量分数;Q为煤的发热量;w(St,d)为干燥基全硫质量分数。

采样时,该工作面处于正常生产状态,为了尽可能获得新鲜煤样,当采煤机截割过后,在新揭露的煤墙处,挑选条纹及层理清晰,原生裂隙不明显,表面光滑煤样,迅速在现场用保鲜膜包裹转运至地面,并送至实验室。利用水钻法将煤体加工成尺寸为φ50 mm×100 mm的小煤柱,并用电磨进行表面处理确保标准件不平行度及不垂直度均小于0.02 mm[30],共加工煤样44个,如图1所示。然后选择20个煤样置于真空干燥箱中干燥48 h去除水分,分别进行标记编号并用保鲜膜封存。

图1 部分采集煤样及实验煤样

Fig.1 Part of collected coal samples and experimental coal samples

1.2 煤体氧化处理

为科学获得不同氧化程度煤,对比不同氧化程度煤的力学特性,需要了解该实验煤样的氧化特性。因此,在氧化煤样处理前,通过程序升温实验和同步热分析仪分别测试煤样氧化的气体生成规律和特征温度[9,31],测试煤样分2组,为1号、2号,结果如图2,3所示。

图2 煤样随温度变化生成气体变化趋势

Fig.2 Produce gases trend of coal sample with temperature change

图3 煤样TG和DTG曲线

Fig.3 TG and DTG curves of coal samples

经过2次测试,由图2,3可知,当温度达到60 ℃和80 ℃时,CO和CO2体积分数增加变快。当温度达到126 ℃和120 ℃时,C2H4开始出现,且CH4和C2H6体积分数增加变快,其中C2H4的出现是煤样进入加速氧化的重要标志[32]。当温度达到195 ℃和200 ℃时,CO,CO2的生成速度开始减缓。当温度为195 ℃和206 ℃时,达到煤样的活性温度点,此时煤体内的大分子结构加速断裂。当温度为252 ℃和290 ℃时,达到煤样的着火点温度,此时煤体中吸附氧气与脱附氧气达到平衡,煤体中的活性结构与氧气发生剧烈反应,产生大量气体,并发生煤自燃。由于煤样的离散性,每个特征点温度都不一样,但相差不大。为了便于实验结果的对比,在每个特征点的2次测量温度之间,任意选择温度值作为不同氧化程度煤的设定温度,最终选择的煤体氧化温度为70,135,200和265 ℃。

将制备的标准煤柱通过程序升温设备进行氧化处理。处理方式为:将煤样置于程序升温箱内的罐体中,设定程序升温的终止温度,同时开始通入空气,流量为50 mL/min,当达到终止温度后,恒温270 min,然后终止加热,关闭气路,降温后,密封煤样,待实验使用。其中实验的终止温度分别为70,135,200和265 ℃。为了便于分析不同氧化程度煤体各项参数,设置1组未氧化煤样(30 ℃条件下不进行恒温氧化处理,用保鲜膜封存,待实验使用,该组煤以下统称为原煤)进行对比。最终实验煤样分为5组,每组4个煤样,分别为原煤、70 ℃氧化煤、135 ℃氧化煤、200 ℃氧化煤和265 ℃氧化煤。

1.3 实验设备及方案

1.3.1 波速测试

在煤样氧化前后分别对煤样进行声波检测。声波检测采用UTA-2001A型超声检测分析仪。如图4所示。传感器频率为35 kHz,采样频率为10 MHz,时间精度为0.1 μs。其波速测试原理[33]为

图4 UTA2001A型超声波检测仪

Fig.4 UTA2001A ultrasonic testing device

VP=L/t

(1)

式中,VP为纵波波速,m/s;L为试验煤样的高度,m,100 mm;t为纵波在煤样中的传播时间,s,检测中可通过仪表显示屏测得。

1.3.2 力学实验

煤样氧化完成后,进行单轴压缩实验。煤样的单轴压缩实验在RMT-150C电液伺服岩石试验系统上完成,如图5所示。轴向荷载采用1 000 kN力学传感器测量,精度为0.001 kN,轴向变形和径向变形分别采用5.0 mm和2.5 mm的位移传感器,精度为0.001 mm。

图5 RMT-150C电液伺服岩石试验系统

Fig.5 Electro-hydraulic servo rock test system of RMT-150C

1.3.3 实验方案

实验流程如图6所示,波速测试前,在超声检测分析仪传感器和煤样两端涂抹黄油进行耦合,逐一测试氧化前后的煤样的波速,并进行记录。然后对5组煤样进行单轴压缩实验,加载时采用位移加载方式,加载速率为0.002 mm/s。

图6 实验流程

Fig.6 Experiment flow chart

2 实验结果分析

2.1 氧化煤波速变化规律

通过测试煤体内纵、横波的传播速度可以研究煤体的构成及孔隙情况。因此超声波速度是评价材料损伤的指标之一。易自燃煤体,经过氧化后内部孔隙结构将发生变化。通过超声检测分析仪测试不同氧化煤的波速,可对氧化煤体的损伤进行定量评价。由于横波波速测试比较困难,测试结果可靠性较差,因此本文不讨论横波波速[12]。

通过测试煤样氧化前后的波速可知,随着氧化程度的加深,波速平均值从1 642 m/s降低至557 m/s。70,135,200,和265 ℃氧化煤波速较原煤分别降低了10.44%,25.21%,47.08%和62.94%。虽然煤体结构复杂,波速测试结果具有一定离散性,但通过图7可以得出,随着煤体氧化程度的加深,其波速基本呈线性减小,这主要是由于煤体在氧化过程中,内部的孔隙结构发生变化造成的。

图7 不同氧化程度煤波速变化

Fig.7 Variation of wave velocity of coal with different oxidation degree

煤体经过氧化后,其结构状态和材料的性质都将发生变化,裂纹或缺陷进一步发育。当超声波在传播过程中遇到裂纹和缺陷时就会发生折射或衍射,从而增加了声波在煤体中的穿透时间,能量衰减,波速降低。因此波速是氧化煤体损伤的间接表征[34]。可通过式(2),得出氧化煤体的损伤因子D:

![]()

(2)

式中,VPT为煤样氧化后的纵波波速,m/s。

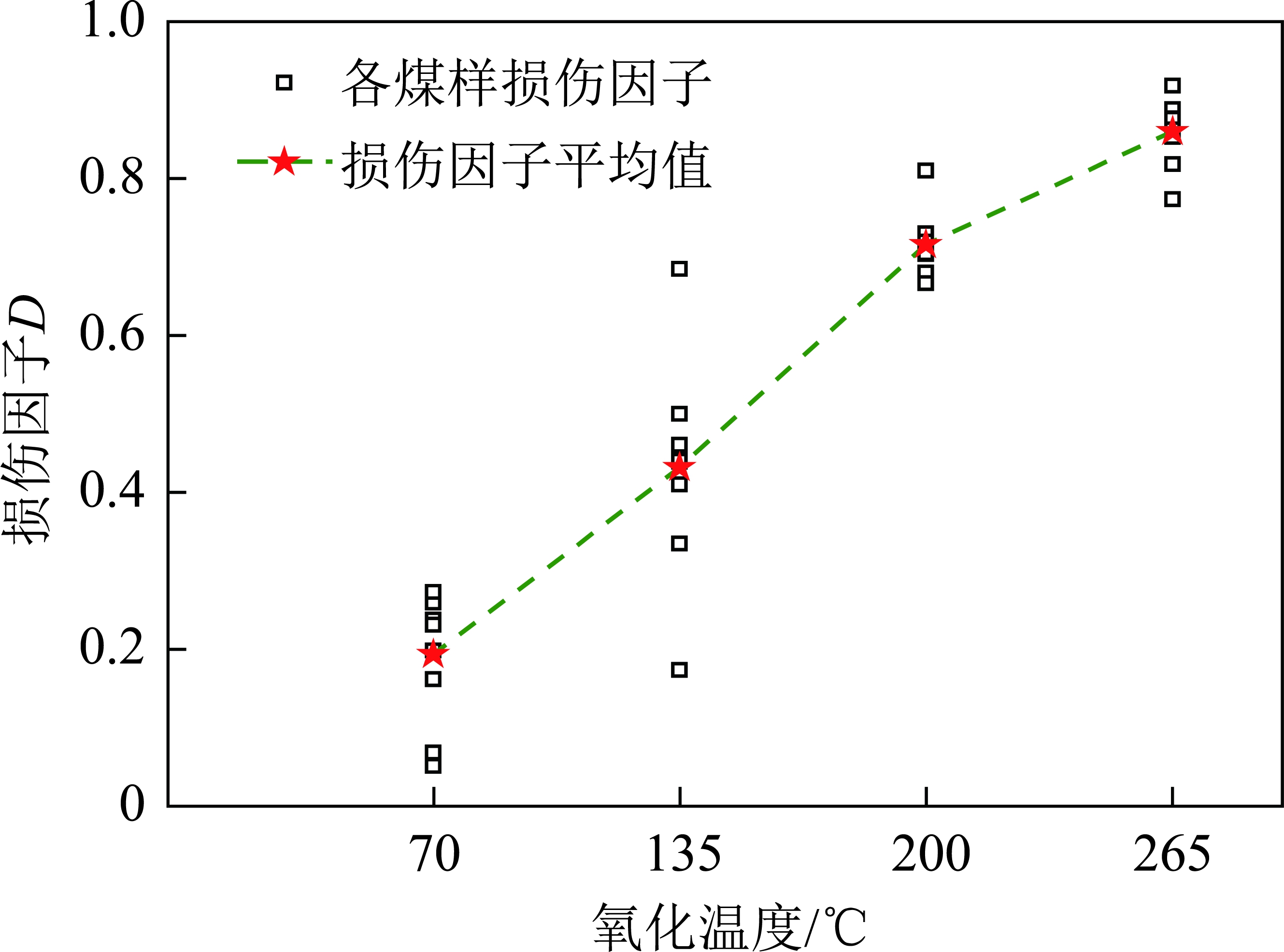

由图8可知,随着氧化程度的增加,损伤因子逐渐变大,氧化煤体损伤逐渐严重。煤体经历70,135,200和265 ℃氧化后,其损伤因子平均值分别为0.19,0.43,0.72和0.86。煤样从70~200 ℃氧化后的平均损伤因子基本呈线性增加,煤样在200 ℃氧化后损伤因子逐渐趋缓。

图8 不同氧化煤体损伤因子变化

Fig.8 Changes of damage factors of different oxidized coal bodies

2.2 力学效应分析

2.2.1 应力-应变曲线

图9分别为原煤和经历了70,135,200和265 ℃氧化煤的单轴压缩实验的全应力-应变曲线。(其中,以DZ-30-1为例,DZ为单轴,30(常温)为氧化程度,1为实验煤样的编号。)从图9可以看出,原煤和经历了不同氧化处理的煤样,其应力-应变曲线基本都存在4个阶段,即压密阶段、线弹性阶段、屈服阶段和破坏阶段。在压密阶段,曲线呈上凹形,煤体应变随着应力增加而增加,此阶段煤体内本身固有的孔隙和裂隙在载荷作用下,发生闭合。随着氧化程度的增加,压密阶段越长,说明氧化程度的加深,煤体内部的孔隙和裂隙也变多。在线弹性阶段,伴随着小裂隙的产生—闭合—再产生—再闭合,直至裂隙贯通。此阶段应力随着变形的增加呈线性增长,其斜率即为煤体的弹性模量。通过图9(f)可得出随着氧化程度的增加,弹性阶段的斜率呈减小趋势。在屈服阶段,随着变形的增加,应力的增幅降低,表现为应力-应变曲线已偏离线性,新裂隙与固有裂隙不断增长并贯通,煤体结构发生不可逆的变形。在破坏阶段,煤体内部裂隙贯通,形成宏观裂隙,应力达到煤体的极限承载能力,并随变形增加而迅速跌落,煤体失去承载能力。

综上所述,不同氧化程度煤,其应力-应变曲线明显不同。原煤的应力-应变曲线表现出较好的线性特征,其压密阶段和屈服阶段并不明显,随着氧化程度的增加,煤样的压密阶段和屈服阶段更加明显。

在峰值附近,部分煤体表现出明显的“多峰效应”。原煤中仅DZ-30-1号煤样表现出多峰效应;70 ℃氧化煤体中,仅DZ-70-3号煤样表现为多峰效应;135 ℃氧化煤体中,DZ-135-2号和DZ-135-4号煤样表现为多峰效应;200 ℃和265 ℃氧化煤体中,各煤样均表现出多峰效应。因此,峰值区域,随着氧化程度的增加,多峰效应越明显。这主要是煤体本身缺陷和氧化损伤所决定的。随着氧化程度加深,裂隙更加发育,在破坏阶段之前,主要表现为节理裂隙的闭合、扩展、再闭合。由于节理间岩桥的存在,节理每贯穿岩桥就会表现出一个峰值,直至裂隙贯穿试样。

随着氧化程度的加深,其峰后应力跌落形式不同。原煤中,仅DZ-30-4号煤样表现为阶梯式跌落,70 ℃氧化煤中,仅DZ-70-1号煤体破坏阶段表现为阶梯跌落;135 ℃氧化煤体中,仅有DZ-135-2号煤体破坏阶段表现为阶梯跌落,而DZ-135-3号煤体的应力-应变曲线异常,可能是煤体中存在较大缺陷造成的;200 ℃氧化煤中,4个煤样在破坏阶段均表现为阶梯跌落;265 ℃氧化煤中,已不存在瞬时跌落和阶梯跌落现象,表现为明显的峰后残余强度,塑性明显增强。因此,在破坏阶段随氧化程度的增加,应力跌落现象逐渐弱化或消失。

图9(f)为从各组实验煤样中,选择力学参数接近组内平均值的煤样应力-应变曲线。通过对比分析,得出随着氧化程度的增加,峰值强度逐渐降低,峰值应变逐渐变大,压密阶段应变逐渐变大,线弹性阶段的斜率(弹性模量)逐渐变小,峰值区域多峰效应越来越明显,峰后台阶跌落明显,残余强度增强。

图9 煤样单轴压缩应力-应变曲线

Fig.9 Stress-strain curves of coal samples under uniaxial compression

2.2.2 力学特性

抗压强度、弹性模量、割线模量、初始模量、泊松比等是衡量煤体的力学特征的重要参数[35]。本实验主要研究的参数有抗压强度σc、弹性模量ET、割线模量E50、初始模量E0、泊松比μ、峰值应变εc和压密阶段最大应变ε1。对同一氧化条件下的力学参数计算均值,见表2,即得出煤体力学参数与不同氧化程度煤体的变化关系,如图10,11所示。

表2 不同氧化煤样力学参数

Table 2 Mechanical parameters of different oxidized coal samples

煤样σc/MPaET/GPaE50/GPaE0/GPaμεc/10-2ε1/10-2原煤16.363.7792.050.6090.377.2701.44870 ℃氧化煤14.592.3431.270.3160.329.2643.330135 ℃氧化煤12.451.3830.690.1770.3013.4575.594200 ℃氧化煤7.310.8090.370.1230.2615.6217.346265 ℃氧化煤4.100.4370.190.0820.2519.4499.301

煤样在经历了不同氧化处理后,其单轴抗压强度如图10所示。由于煤样各向异性,其抗压强度表现出一定的离散,但整体而言,随着氧化程度的增加,单轴抗压强度基本呈线性降低。从原煤到265 ℃氧化煤,抗压强度平均值从16.36 MPa降低至4.10 MPa。70,135,200和265 ℃氧化煤强度较原煤分别降低了10.82%,23.90%,55.32%和74.94%。受氧化影响,70,135,200和265 ℃氧化煤强度软化系数分别为0.89,0.76,0.45和0.25。由图10可知,70 ℃氧化煤强度较原煤已经出现了明显的降低,从70~200 ℃氧化煤抗压强度降低幅度进一步增大,且基本呈线性。在200 ℃达到拐点,200~265 ℃的氧化煤抗压强度降低有所减缓。

图10 不同氧化程度煤抗压强度变化

Fig.10 Change of compressive strength of coal with different oxidation degree

在煤自燃发火矿井中,煤层一旦揭露,煤体即开始氧化,甚至局部发生煤自燃。通过上述研究,不同氧化程度的煤体力学特性差异较大。为了避免简单的以原煤强度进行工程计算而导致与实际情况的偏差,提出“氧化煤动态工程强度”的概念,其表达式为

σy=kσc

(3)

式中,σy为氧化煤动态工程强度,MPa;k为系数,取值0~1,与氧化程度有关,氧化程度越高,k值越小。

因此,在煤自燃发火矿井中,应考虑煤体氧化的影响,把煤体经过不同程度氧化后的强度参数变化作为设计计算依据。

应力-应变曲线中蕴含中丰富的信息,根据不同的定义,可获得初始模量E0、割线模量E50和弹性模量ET。

由图11(a)可知,随着氧化程度的增加,煤样的弹性模量逐渐变小。从原煤到70 ℃氧化煤,弹性模量ET平均值降低了38%,降幅较明显,135,200,265 ℃氧化煤样弹性模量下降逐渐趋缓,较原煤分别降低了63.4%,78.6%和90.8%。

图11 氧化程度与单轴压缩变形参数关系

Fig.11 Relationship between oxidation degree and uniaxial compression deformation parameters

割线模量E50代表煤体作为弹塑性体的变形特性。由图11(b)可知,随着氧化程度的增加,煤样的割线模量平均值逐渐变小,其变化趋势与弹性模量基本一致,70,135,200,265 ℃氧化煤割线模量较原煤分别降低了38%,66.3%,82%和90.7%。

初始模量E0反映了变形的初始阶段岩石中微裂隙被压密闭合时抵抗变形的能力。由图11(c)可知,随着氧化程度的增加,煤样的初始模量平均值逐渐变小,其变化趋势与弹性模量、割线模量基本一致,70,135,200,265 ℃氧化煤初始模量较原煤分别降低了48.0%,71.0%,78.8%和86.5%。

泊松比μ为煤体在单轴压缩过程中,横向应变与纵向应变的比值。由图11(d)可以得出,实验煤样的泊松比具有较大的离散性,泊松比在0.2~0.4。随着氧化程度的增加,煤样的泊松比平均值整体呈下降趋势,但下降不明显,在0.3左右。70,135,200,265 ℃氧化煤泊松比较原煤分别降低了13.5%,18.9%,29.7%和32.4%。

根据以上分析,煤体氧化后,不仅对抗压强度影响很大,而且对其他变形参数也具有一定的影响。在本文中把氧化煤在单轴压缩条件下的变形参数平均值与原煤的比值定义为氧化煤样变形参数降低系数。经计算分别得出了弹性模量降低系数KT、割线模量降低系数K50、初始模量降低系数K0、泊松比降低系数Kμ以及抗压强度软化系数Kc,见表3。

表3 不同氧化煤体强度软化系数与变形参数

Table 3 Strength softening coefficient and deformation parameters of different oxidized coal

氧化煤KTK50K0KμKc70 ℃0.620.620.520.870.89135 ℃0.370.340.290.820.76200 ℃0.220.180.220.710.45265 ℃0.100.100.140.680.25

煤样强度软化系数和变形参数降低系数越小,表明氧化对煤样的弱化作用越明显。通过图12可以得出,随着氧化程度的增加,煤样强度软化系数和变形参数降低系数整体降低。当氧化温度为70 ℃时,煤体的氧化程度较低,煤体中的高强度成分含量高,因此抗压强度软化系数和变形参数降低系数比较大,但随着氧化程度的加深,煤体中的高强度矿物含量逐渐降低,抗压强度软化系数和变形参数降低系数逐渐降低。由图12可得出,氧化对煤体抗压强度影响最明显,其软化系数从0.89降低至0.25;弹性模量、割线模量和初始模量受氧化影响后的减小趋势基本一致;泊松比受氧化的影响不大。

图12 氧化程度与强度软化系数、变形参数降低系数关系

Fig.12 Relationship between oxidation degree and strength softening and deformation parameter reduction coefficient

2.2.3 应变特性

峰值应变、压缩阶段最大应变可以反应煤体变形过程中孔裂隙的演化规律。不同氧化程度煤的应变参数见表2。

峰值应变是煤体达到抗压强度时的应变值,它是表征煤体塑性情况的主要依据,峰值应变越大,说明试件的塑性越强,峰值应变越小,脆性越强。原煤和70,135,200,265 ℃氧化煤的峰值应变平均值分别为7.270×10-3,9.264×10-3,13.457×10-3,15.620×10-3和19.449×10-3。70,135,200,265 ℃氧化煤峰值应变较原煤分别增长了约27.43%,85.10%,114.86%,167.52%。由图13(a)分析得出,随着氧化程度的增加,峰值应变基本呈线性增长,说明煤体经过氧化后塑性增强,且氧化程度越高,塑性越强。这主要是由于氧化改变了煤体内部的孔隙结构,打破了煤体的完整性,从而表现出塑性特征。

图13 不同氧化煤体应变参数对比

Fig.13 Comparison of strain parameters of different oxidized coal bodies

为了进一步解释氧化对煤体造成的损伤,通过分析压密阶段最大轴应变,即可反映出氧化对孔隙结构的影响。压密阶段的最大轴应变越大,说明氧化对煤体损伤越大,煤体内的孔隙结构越发育。原煤和70,135,200,265 ℃氧化煤的压密阶段最大轴应变平均值分别为1.448×10-3,3.329×10-3,5.594×10-3,7.346×10-3和9.301×10-3。70,135,200,265 ℃氧化煤压密阶段最大轴应变较原煤分别增长了约129.90%,286.33%,407.32%,542.33%。由图13(b)分析得出,随着氧化程度的加深,煤样的压密阶段最大轴应变逐渐变大,压密阶段逐渐变长。

图13(c)为压缩阶段最大轴应变与峰值应变的比值关系。通过图13(c)可以得出,随着煤体氧化程度的增加,压缩阶段最大轴应变与峰值应变比值越来越大,基本呈线性增加,当氧化程度达到265 ℃后,其比值基本接近50%,进一步说明氧化可使煤孔隙结构更发育。在煤样的压缩破坏过程中,更多的是试验机对孔隙闭合的做功。而峰值应变与压缩阶段最大轴应变的差值,并没有发生很大变化,这主要由于氧化后煤基质的强度决定的。

2.2.4 破坏特征

煤岩的抗压强度其本质并不是试样内部压应力作用的结果,从煤样的破坏形式分析,本质上是剪应力和拉应力作用的结果。煤样在单轴压缩条件下,主要有3种破坏形式。分别为“对顶锥”形破坏、轴向劈裂破坏和斜剪破坏。

图14可以得出,随着氧化程度加深,单轴压缩条件下煤样的破坏型式也更为复杂。从图14中可以看出,煤样的破坏型式多为轴向劈裂破坏,并伴有少量的剪破坏。图14(a)为破坏前原煤。图14(b)为破坏后原煤,可以看出煤样呈明显的劈裂破坏,且端部边缘也发生了破坏,破坏后煤样较完整。图14(c)为70 ℃氧化煤,破坏基本成劈裂破坏,在煤样中上部发生了部分剪切破坏,并在破裂面上存在少许碎煤,破坏后煤样整体性较好;图14(d)为135 ℃氧化煤,煤样端部发生破坏,并伴随劈裂破坏,且破裂面存在部分碎煤,单轴压缩后煤样整体性较好。图14(e)为200 ℃氧化煤,主要为剪切破坏。单轴压缩过程中,破坏后煤样整体性较差。另外煤样氧化后,靠近表层的煤体氧化充分,导致煤样内外部氧化不均匀,因此在单轴压缩情况下,靠近边缘的煤体更容易破坏,产生“起皮”现象。图14(f)为265 ℃氧化煤,因氧化程度较深,其破坏形式复杂,已不成整体状,且在破裂面上存在较多碎煤。综上可以得出随着氧化程度的加深,煤样的破坏形式越复杂,破坏后的整体性越差,脱落的碎煤及煤粉越多, “起皮”现象更加明显。

图14 不同氧化煤单轴压缩破坏型式

Fig.14 Failure modes of different oxidized coal samples under uniaxial compression

3 力学性质差异机制分析

氧气与煤体相互作用是一个复杂的化学反应过程,其过程由外向内分为2阶段:① 当氧气扩散速度小于煤体吸附速度时,氧气扩散至煤体内的孔隙和毛细管内,氧化反应在孔隙的表面上进行较快,主要受氧气扩散作用控制,这种情况下氧气与孔隙结构表面的煤分子反应不向内部渗透,直至反应面完全氧化后才向反应面内部继续推移;② 氧化反应进行中,若氧气扩散速度大于煤体吸收速度,则会出现氧气并不完全消耗在孔隙表面,而会向煤体内部更深的处渗透,进行氧化作用[36]。

根据前述实验分析,煤在不同温度下经过氧化处理后,其单轴抗压强度发生了明显变化,因此可以把煤氧复合作用后的氧化煤划分为:强氧化区、弱氧化区和未氧化区,分别如图15中的A,B,C所示。在强氧化区,煤氧反应已进行完毕;在弱氧化区内,煤氧反应正在进行,未进行完毕;在未氧化区,氧气未扩散至该区域,未发生煤氧化学反应。氧化作用后的煤体,每个分区的煤体强度都将发生变化,且与氧气体积分数和氧化程度有关。

图15 氧化煤体受力模型

Fig.15 Stress model of oxidized coal

为了便于分析及模型构建,做以下假设:① 实验煤样为各向同性均质体,氧气径向扩散,忽略端部氧化影响;② 氧化煤体由外向内分为3个区域,强氧化区、弱氧化区和未氧化区;③ 氧化后煤体,煤氧反应区域包括强氧化区和弱氧化区,该区域强度为σc(T)。

煤样经过不同温度(T)的氧化处理后,氧化煤所承受的载荷为

![]()

(4)

式中,σc(30)为未氧化区的煤样的单轴抗压强度,即实验煤样室温下(30 ℃)原煤的单轴抗压强度;d(30)为实验煤样氧化前的直径;d(T)为氧化温度为T时的未氧化区直径;σc(T)为氧化温度为T时的煤样等效单轴抗压强度。

由式(4)可得

![]()

(5)

则煤样氧化后煤氧反应区(强氧化区和弱氧化区)深度预测公式为

![]()

(6)

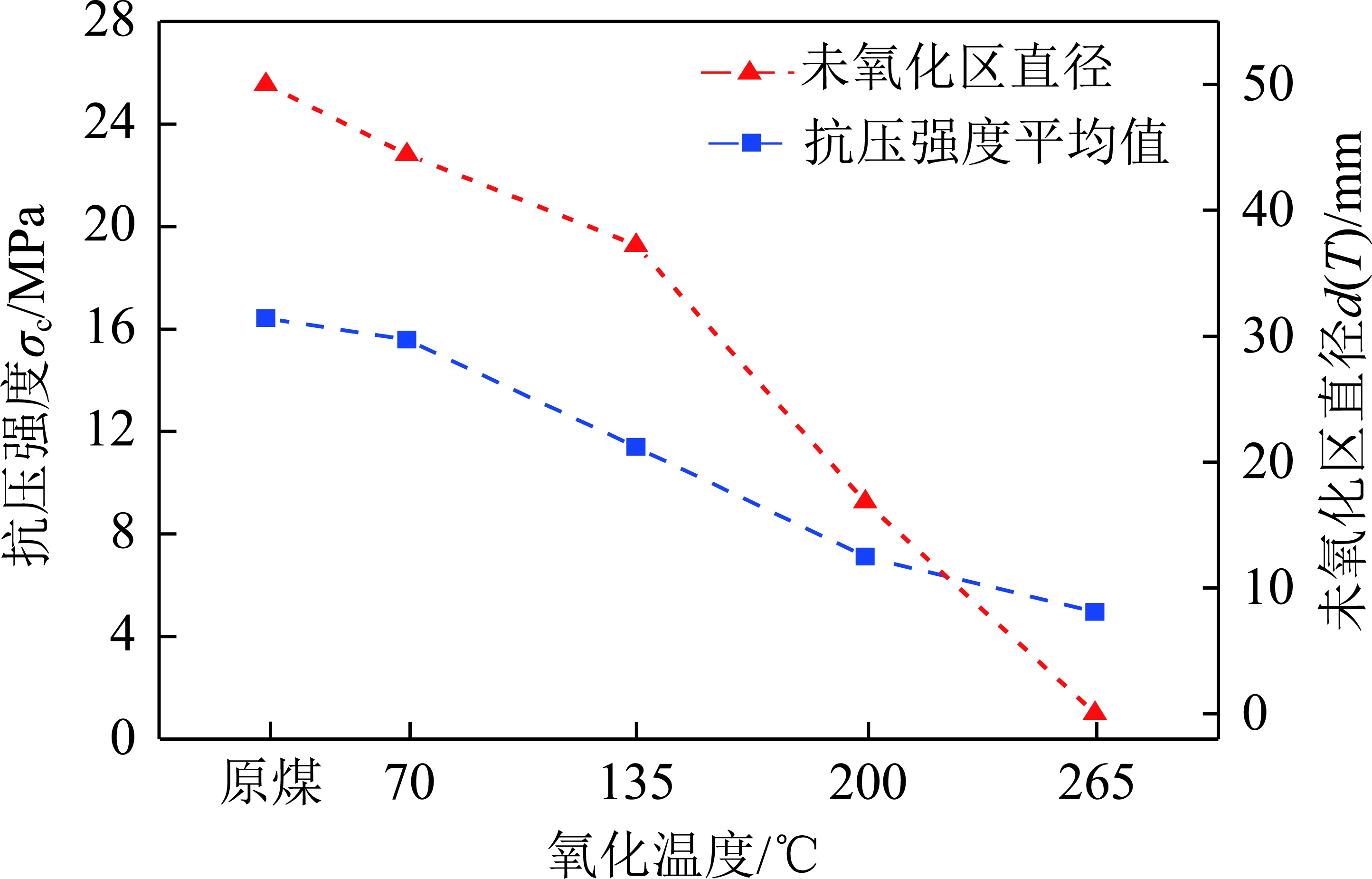

由表2可知,σc(30),σc(70),σc(135),σc(200)和σc(265)分别为16.36,14.59,12.45,7.31和4.10 MPa。通过式(6)可得70,135,200和265 ℃氧化煤的煤氧反应深度分别为:2.78,6.38,16.58和24.97 mm,进而得出70,135,200和265 ℃氧化后的煤样未氧化区域范围d(T)为44.44,37.24,16.84和0.06 mm。因此随着氧化程度的增加,煤样的未氧化区域逐渐减小,当氧化温度为265 ℃时,整个煤样已基本呈不同程度氧化。

如图16所示,未氧化区域范围和煤样强度随着氧化程度均减小。假设不同氧化煤体的强度主要是由未氧化区范围决定的,因此可将氧化煤体的强度表示为

图16 未氧化区、抗压强度和氧化程度关系

Fig.16 Relationship among the unoxidized area,compressive strength and oxidation degree

![]()

(7)

式中,σ为氧化煤体抗压强度,MPa;F为氧化煤体破坏时的临界力,kN;S为未氧化区横截面积,m2。

F,S可表示为

![]()

(8)

式中,E为原煤的弹性模量;I为惯性矩,即![]() 为煤柱高,50 mm;d为未氧化区横截面直径。

为煤柱高,50 mm;d为未氧化区横截面直径。

将式(8)代入式(7)得

![]()

(9)

由式(9)可知,氧化煤的抗压强度与未氧化区(d2)呈正比。因此,随着未氧化区范围的减小,氧化煤体的抗压强度逐渐降低。从而解释了氧化煤力学差异的原因。

在不同温度下对易自燃煤体进行氧化,氧化后煤体力学参数的改变不仅受煤氧复合作用的影响,还有温度的影响,但是对于易自燃煤体而言,煤氧复合作用对煤体力学性质的弱化起到主要作用,温度作用次之。苏承东等[20]对河南赵固二矿煤进行了高温后的单轴压缩实验,与本实验方案对比如下:前者为不易自燃煤,电阻炉加热4 h,空气流量未计,后者为易自燃煤,恒温氧化4.5 h,空气流量50 mL/min;前者恒温梯度为100,200,300,400和500 ℃,后者恒温氧化梯度为70,135,200,265 ℃。由于赵固二矿为不易自燃煤,其在恒温过程中的煤氧复合作用相对与易自燃煤弱,因此,赵固二矿高温后的力学特性变化可视为主要由高温作用引起的。通过图17可知,赵固二矿煤从100~400 ℃抗压强度下降不明显,其受温度影响不大,而常村矿煤从70~265 ℃氧化后的煤体强度明显降低。因此,对于易自燃倾向煤,煤氧复合作用对煤体强度弱化起主要作用,温度影响次之。

图17 高温后与氧化后煤强度对比

Fig.17 Comparison of coal strength after high temperature and oxidation

4 工程应用

为了进一步阐述氧化煤体对实际工程问题的影响,以底抽巷抽采对被保护层煤体的影响和煤柱局部氧化2种工况进行数值模拟,量化氧化煤体在工程实际中的影响,为具有相似工况条件的生产作业提供指导。

4.1 底抽巷抽采对被保护层影响

底抽巷对被保护层进行抽采时,根据抽采时间、漏风强度、氧气体积分数、地应力等因素的不同,被保护层的煤体会出现不同程度氧化。当被保护层开始掘进煤巷时,原煤区域及不同氧化程度煤体区域,巷道的受力及变形不同。利用FLAC建立被保护层煤巷开挖模型,根据前述研究结果,赋予不同氧化程度煤体力学参数,对巷道受力及变形状态进行分析。

图18为原煤,70,135,200和265 ℃氧化煤分布巷道的垂直应力状况。由图18可知,随着氧化程度的增加,煤巷两侧应力集中距离巷帮变远,说明巷道围岩塑性区范围变大,且随着氧化程度增加,应力集中区域变大。

图18 不同氧化程度煤巷受力状态

Fig.18 Stress state of coal roadway with different oxidation degree

由图18可知,随着氧化程度的增加,巷道表面位移增大,断面逐渐变小。根据数值模拟结果得出,原煤巷道顶板下沉量为118 mm,底臌量为16 mm,左右帮移近量均为38 mm;70 ℃氧化煤分布巷道顶板下沉量245 mm,底臌量50 mm,左右帮移近量均为78 mm;135 ℃氧化煤分布巷道,顶板下沉量472 mm,底臌量100 mm,左右移近量均为210 mm;200 ℃氧化煤分布巷道顶板下沉量1 016 mm,底臌量100 mm,左右帮移近量均为530 mm;265 ℃氧化煤分布巷道顶板下沉量1 688 mm,底臌量120 mm,左右帮移近量均为912 mm。巷道表面位移变化趋势如图19所示。

图19 不同氧化煤分布巷道表面位移量

Fig.19 Displacement of roadway surface with different distribution of oxidized coal

4.2 煤柱局部氧化应力分布

矿井中存在大量的区段煤柱、大巷煤柱、采空区遗留煤柱等,由于漏风强度、承受载荷、开采方式、支护条件等因素的不同,煤柱中的局部煤体可能存在不同程度的氧化现象。当局部煤体氧化后,煤体的力学性质发生变化,导致氧化煤附近区域产生应力集中,煤柱受力不均,诱发煤柱变形,甚至冲击地压等灾害。图20为区段煤柱示意模型,该煤柱呈走向分布,宽15 m,假设在图20中所示位置发生煤自燃,深度4 m。分别模拟了该氧化区域不同氧化程度下的煤柱应力分布,如图21所示。

图20 煤柱模型

Fig.20 Coal pillar model

图21 煤柱应力分布

Fig.21 Stress distribution of coal pillar

图21分别为未自燃煤柱和自燃发火点为70,135,200和265 ℃氧化煤的煤柱应力分布情况,由图21(a)可以看出,未氧化煤柱,由于煤柱受力均匀,应力分布呈双峰分布,煤柱中间为弹性区域,具有较好的承载能力;随着煤自燃区域煤氧化程度的不断加深,可以发现煤柱应力集中更加明显,且应力逐渐向煤柱内部转移造成煤柱弹性区域减少,降低了煤柱的承载能力。

因此,在工程实践中,特别是开采具有煤自燃倾向性的煤层,应该对发生氧化或者自燃后的煤体力学参数进行考察,这样可以使工程设计更科学,施工更安全。

5 结 论

(1)随氧化程度增加,波速逐渐减小,损伤因子逐渐变大。原煤,70,135,200和265 ℃氧化煤的平均波速分别为1 642,1 416,1 261,870和557 m/s;70,135,200和265 ℃氧化煤的损伤因子平均值分别为0.19,0.43,0.72和0.86。进一步说明氧化程度的增加,煤样内的孔隙结构逐渐发育。

(2)不同氧化程度的煤体,其应力-应变曲线不同。原煤应力-应变曲线表现出较好的线性特征,其压密阶段和屈服阶段不明显。而随着氧化程度的增加,氧化煤体应力-应变曲线压密阶段和屈服阶段越明显,多峰效应越明显,峰后台阶跌落效应越明显,且峰后存在明显残余强度,氧化煤体塑性明显增强。

(3)随氧化程度增加,抗压强度、弹性模量、割线模量、初始模量、泊松比均逐渐减小。抗压强度从16.36 MPa降至4.10 MPa,弹性模量从3.779降至0.437,割线模量从2.05降至0.19,初始模量从0.609降至0.082,泊松比从0.37降至0.25。其中氧化对煤体的抗压强度影响最明显,弹性模量、割线模量和初始模量次之;泊松比受氧化的影响最小。

(4)随着氧化程度的增加,煤样的峰值应变和压密阶段最大轴应变逐渐增加。峰值应变从7.27×10-3、增加至19.449×10-3,压密阶段最大轴应变从1.448×10-3增加至9.301×10-3。随着煤体氧化程度的增加,压缩阶段最大轴应变与峰值应变比值越来越大,当氧化程度达到265 ℃后,其比值基本接近50%,而峰值应变与压缩阶段最大轴应变的差值,并没有发生很大变化。

(5)随着氧化程度的加深,煤样的破坏形式越复杂。随着氧化程度增加,试样损伤越严重,其破坏形式多为劈裂破坏,并伴有少量剪破坏,破坏后的整体性越差,脱落的碎煤及煤粉越多,且随着氧化程度增加,“起皮”现象更加明显。

(6)氧化煤体由外向内划分为强氧化区、弱氧化区和未氧化区。70,135,200和265 ℃氧化后的煤样未氧化区域直径为44.44,37.24,16.84和0.06 mm,未氧化区直径逐渐减小,并认为易自燃倾向性煤体氧化后的力学参数变化主要是煤氧复合作用造成的,温度作用影响次之。

(7)煤体不同程度氧化后,随波速的减小,损伤因子逐渐变大,抗压强度、弹性模量、泊松比逐渐减小,峰值应变、压缩阶段最大应变逐渐变大,煤体破坏形式逐渐复杂,未氧化区半径逐渐变小。作为煤体物性参数之一的波速可以对氧化煤体的力学特性提供早期预判。

[1] PAN R K,MA Z H,YU M G,et al.Study on the mechanism of coal oxidation under stress disturbance[J].Fuel,2020,275:117901.

[2] PAN R K,LI C,FU D,et al.The study on oxidation characteristics and spontaneous combustion micro-structure change of unloading coal under different initial stress[J].Combustion Science and Technology.2019(43),1-13.

[3] 马智会,余明高,滕飞,等.综放工作面拆除期间自然发火防治技术[J].煤矿安全,2019,50(5):87-90.

MA Zhihui,YU Minggao,TENG Fei,et al.Research on prevention and control technology of spontaneous combustion during demolition of fully mechanized caving face[J].Safety in Coal Mines,2019,50(5):87-90.

[4] PAN R K,FU D,XIAO Z J,et al.The inducement of coal spontaneous combustion disaster and control technology in a wide range of coal mine closed area[J].Environmental Earth Sciences,2018,77(10):375-85.

[5] 宋吾军,王雁鸣,邵振鲁.高密度电法与磁法探测煤田火区的数值模拟[J].煤炭学报,2016,41(4):899-908.

SONG Wujun,WANG Yanming,SHAO Zhenlu.Numerical simulation of electrical resistance tomography method and magnetic method in detecting coal fires[J].Journal of China Coal Society,2016,41(4):899-908.

[6] 周福宝,李金海.煤矿火区启封后复燃预测的BP神经网络模型[J].采矿与安全工程学报,2010,27(4):494-498,504.

ZHOU Fubao,LI Jinhai.Prediction model for reignition of fire zone after unsealing based on BP neural networks[J].Journal of Mining & Safety Engineering,2010,27(4):494-498,504.

[7] 潘荣锟,陈雷,余明高,等.不同初始应力下卸荷煤体氧化特性[J].煤炭学报,2017,42(9):2369-2375.

PAN Rongkun,CHEN Lei,YU Minggao,et al.Oxidation characteristics of unloaded coal under different initial stress[J].Journal of China Coal Society,2017,42(9):2369-2375.

[8] PAN R K,MA Z H,YU M G,et al.Research on the deformation characteristics and support technology of a bottom gas extraction roadway under repeated interference[J].Advances in Civil Engineering,2019,2019:1413568.

[9] 肖旸,刘志超,周一峰,等.预氧化煤体的力学参数和导热特性关系研究[J].煤炭科学技术,2018,46(4):135-140,187.

XIAO Yang,LIU Zhichao,ZHOU Yifeng,et al.Study on relationship between mechanical parameters and thermal conductivity of pre-oxidized coal[J].Coal Science and Technology,2018,46(4):135-140,187.

[10] 张辛亥,李青蔚.预氧化煤自燃特性试验研究[J].煤炭科学技术,2014,42(11):37-40.

ZHANG Xinhai,LI Qingwei.Experiment study on spontaneous combustion characteristics of pre-oxidized coal[J].Coal Science and Technology,2014,42(11):37-40.

[11] 张辛亥,周山林,拓龙龙,等.不同程度预氧化煤传热特性[J].西安科技大学学报,2019,39(5):761-766.

ZHANG Xinhai,ZHOU Shanlin,TUO Longlong,et al.Transfer characteristics of coal under different preoxidation degree[J].Journal of Xi’an University of Science and Technology,2019,39(5):761-766.

[12] 尤明庆,苏承东,李小双.损伤岩石试样的力学特性与纵波速度关系研究[J].岩石力学与工程学报,2008,27(3):458-467.

YOU Mingqing,SU Chengdong,LI Xiaoshuang.Study on relation between mechanical properties and longitudinal wave velocities for damaged rock samples[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(3):458-467.

[13] 韩放,纪洪广,张伟.单轴加卸荷过程中岩石声学特性及其与损伤因子关系[J].北京科技大学学报,2007,29(5):452-455.

HAN Fang,JI Hongguang,ZHANG Wei.Relationship between the acoustic characteristics and damage variable in the process of uniaxial loading and unloading[J].Journal of University of Science and Technology Beijing,2007,29(5):452-455.

[14] 巩思园,窦林名,何江,等.深部冲击倾向煤岩循环加卸载的纵波波速与应力关系试验研究[J].岩土力学,2012,33(1):41-47.

GONG Siyuan,DOU Linming,HE Jiang,et al.Study of correlation between stress and longitudinal wave velocity for deep burst tendency coal and rock samples in uniaxial cyclic loading and unloading experiment[J].Chinese Journal of Rock Mechanics and Engineering,2012,33(1):41-47.

[15] 朱合华,闫治国,邓涛,等.3种岩石高温后的力学性质的试验研究[J].岩石力学与工程学报,2006,25(10):1945-1950.

ZHU Hehua,YAN Zhiguo,DENG Tao,et al.Testing study on mechanical properties of tuff,granite and breccia after high temperatures[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(10):1945-1950.

[16] 何国梁,吴刚,黄醒春,等.砂岩高温前后超声特性的试验研究[J].岩土力学,2007,28(4):779-784.

HE Guoliang,WU Gang,HUANG Xingchun,et al.Experimental study on ultrasonic properties of sandstone before and after high temperature[J].Rock and Soil Mechanics,2007,28(4):779-784.

[17] ZHANG Y H,BAO N,HUANG Z A,et al.Research on relationship between porosity of coal,amount of air leakage and gradient of wind pressure[J].Procedia Engineering,2012,45:774-779.

[18] 谢和平.深部岩体力学与开采理论研究进展[J].煤炭学报,2019,44(5):1283-1305.

XIE Heping.Research review of the state key research development program of China:Deep rock mechanics and mining theory[J].Journal of China Coal Society,2019,44(5):1283-1305.

[19] 孟召平,彭苏萍,黎洪.正断层附近煤的物理力学性质变化及其对矿压分布的影响[J].煤炭学报,2001,26(6):561-566.

MENG Zhaoping,PENG Suping,LI Hong.Influence of normal faults on the physical and mechanical properties of coal and the distribution of underground pressure[J].Journal of China Coal Society,2001,26(6):561-566.

[20] 苏承东,宋常胜,苏发强.高温作用后坚硬煤样单轴压缩过程中的变形强度与声发射特征[J].煤炭学报,2020,45(2):613-625.

SU Chengdong,SONG Changsheng,SU Faqiang.Deformation intensity and acoustic emission characteristics of hard coal sample uniaxial compression after high temperature[J].Journal of China Coal Society,2020,45(2):613-625.

[21] 王春光,陈连军,王长盛,等.热-力作用原煤变形特征与力学性质演化试验研究[J].岩土力学,2014,35(4):1015-1024.

WANG Chunguang,CHEN Lianjun,WANG Changsheng,et al.Experiment on thermal-induced expansion and mechanical properties of gas-bearing intact coal subjected to thermal-mechanical loading[J].Rock and Soil Mechanics,2014,35(4):1015-1024.

[22] 高保彬,李回贵,李化敏,等.含水煤样破裂过程中的声发射及分形特性研究[J].采矿与安全工程学报,2015,32(4):665-670.

GAO Baobin,LI Huigui,LI Huamin,et al.Acoustic emission and fractal characteristics of saturated coal samples in the failure process[J].Journal of Mining & Safety Engineering,2015,32(4):665-670.

[23] 秦虎,黄滚,王维忠.不同含水率煤岩受压变形破坏全过程声发射特征试验研究[J].岩石力学与工程学报,2012,31(6):1115-1120.

QIN Hu,HUANG Gun,WANG Weizhong,et al.Experimental study of acoustic emission characteristics of coal samples with different moisture contents in process of compression deformation and failure[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(6):1115-1120.

[24] 唐书恒,颜志丰,朱宝存,等.饱和含水煤岩单轴压缩条件下的声发射特征[J].煤炭学报,2010,35(1):37-41.

TANG Shuheng,YAN Zhifeng,ZHU Baocun,et al.Acoustic emission characteristics of water-saturated coals in uniaxial compression experiment[J].Journal of China Coal Society,2010,35(1):37-41.

[25] 蒋长宝,段敏克,尹光志,等.不同含水状态下含瓦斯原煤加卸载试验研究[J].煤炭学报,2016,41(9):2230-2237.

JIANG Changbao,DUAN Minke,YIN Guangzhi,et al.Loading-unloading experiments of coal containing gas under the condition of different moisture contents[J].Journal of China Coal Society,2016,41(9):2230-2237.

[26] 王家臣,邵太升,赵洪宝.瓦斯对突出煤力学特性影响试验研究[J].采矿与安全工程学报,2011,28(3):391-394,400.

WANG Jiachen,SHAO Taisheng,ZHAO Hongbao.Experimental study of effect of gas on mechanical properties of outburst coal[J].Journal of Mining & Safety Engineering,2011,28(3):391-394,400.

[27] 姚宇平,周世宁.含瓦斯煤的力学性质[J].中国矿业学院学报,1988(1):4-10.

YAO Yuping,ZHOU Shining.The mechanical property of coal containing gas[J].Journal of China University of Mining & Technology,1988(1):4-10.

[28] 刘星光,高峰,李玺茹,等.低透气性原煤力学及渗透特性的试验研究[J].中国矿业大学学报,2013,42(6):911-916.

LIU Xingguang,GAO Feng,LI Xiru,et al.Experimental study on mechanical properties and gas permeation characteristics of raw coal sample with low gas permeability[J].Journal of China University of Mining & Technology,2013,42(6):911-916.

[29] 高保彬,吕蓬勃,郭放.不同瓦斯压力下煤岩力学性质及声发射特性研究[J].煤炭科学技术,2018,46(1):112-119,149.

GAO Baobin,LÜ Pengbo,GUO Fang.Study on mechanical properties and acoustic emission characteristics of coal at different gas pressure[J].Coal Science and Technology,2018,46(1):112-119,149.

[30] LIU S M,LI X L,LI Z H,et al.Energy distribution and fractal characterization of acoustic emission (AE) during coal deformation and fracturing[J].Measurement,2019,136:122-131.

[31] XIAO Y,YIN L,DENG J,et al.Thermophysical parameters of coal with various levels of peroxidation[J].Journal of Thermal Analysis and Calorimetry,2019,135(5):2819-2829.

[32] ZHAI X W,GE H,SHU C M,et al.Effect of the heating rate on the spontaneous combustion characteristics and exothermic phenomena of weakly caking coal at the low-temperature oxidation stage[J].Fuel,2020,268:117327.

[33] ZHANG Dongming,YANG Yushun,YANG Han,et al.Experimental study on the effect of high temperature on the mechanical properties and acoustic emission characteristics of gritstone[J].Results in Physics,2018,(9):1609-1617.

[34] TOROK A,VASARHELYI B.The influence of fabric and water content on selected rock mechanical parameters of travertine,examples from Hungary[J].Engineering Geology,2010,115:237-245.

[35] 姚强岭,李学华,朱柳,等.煤岩体地质力学参数原位测试系统开发与应用[J].中国矿业大学学报,2019,48(6):1169-1176.

YAO Qiangling,LI Xuehua,ZHU Liu,et al.Delopment and application of in-situ testing system for geomechanical parameters of coal and rock mass[J].Journal of China University of Mining & Technology,2019,48(6):1169-1176.

[36] 李宁,朱运明,张平,等.酸性环境中钙质胶结砂岩的化学损伤模型[J].岩土工程学报,2003,25(4):395-399.

LI Ning,ZHU Yunming,ZHANG Ping,et al.A chemical damage model of sandstone in acid environment[J].Chinese Journal of Geotechnical Engineering,2003,25(4):395-399.