为积极稳妥推进碳达峰碳中和,我国正在加快构建适应新能源占比逐渐提高的新型电力系统。截至2022年4月底,全国发电装机容量约24.1亿kW,其中,风电装机容量约3.4亿kW,同比增长17.7%;太阳能发电装机容量约3.2亿kW,同比增长23.6%[1]。然而风电、光伏等新能源出力具有间歇性和波动性,高比例新能源发电接网对电力系统的安全构成巨大冲击[2]。在这一背景下,长期作为我国电力生产的主力军,煤电的定位将由电量型向调节型转变,承担起基荷、调峰、备用的重大责任,以保证电网的安全。其中,循环流化床(CFB)机组也要满足深度调峰的需要[3-5]。CFB具有燃料适应性广、低成本污染物排放控制、负荷调节范围广等优势,在我国的煤电装机容量中占比约10%,然而其可靠性、深度调峰能力、变负荷速度、低负荷下NOx排放控制等还有进一步改善的空间[6-9]。为此,必须攻克影响可靠性、灵活性和经济性的重大技术瓶颈,开发具有更有竞争力的先进洁净煤燃烧技术。

已有研究和工业验证表明,降低循环流化床锅炉给煤粒度,在增强锅炉运行灵活性[10]、降低NOx的原始排放[11-12]、改善燃烧性能[13-14]等多方面均具有积极作用,对于锅炉运行性能的改善具有重要意义。基于CFB燃烧技术的发展现状及未来需求分析,以及已有的研究成果及多年的探索积累,清华大学提出了面向新型电力系统的粉煤循环流化床燃烧技术[15],基于此,笔者对PC-CFB的技术原理、关键技术、运行性能以及PC-CFB燃烧技术的发展前景进行深入探讨,以期为该技术的推广应用提供参考和借鉴。

1 CFB燃烧技术现状分析

1.1 运行灵活性

CFB锅炉内具有大量床料和浇注料,蓄热多,热惯性大[16]。炙热床料能够迅速将新入炉的燃料加热,燃料燃烧稳定,因而CFB锅炉相较于煤粉锅炉具有负荷调节范围广、低负荷稳燃的优势[17]。但低负荷下,需维持一定的一次风量以保证炉内床料的最小流化速度,因此CFB锅炉的深度低负荷能力有待提升;同时大量的床料、耐火材料等也延缓了热传递变化速率,给煤较粗、低温燃烧等特点使燃烧响应速率变化缓慢,导致CFB锅炉负荷变化速率缓慢[18-19],运行灵活性亟待提高。

提高CFB锅炉变负荷速率的关键在于快速改变燃料燃烧速率(即放热速率)、炉膛中受热面的传热速率(即炉膛中的气固浓度)[20]。对于前者,若降低燃料粒度,相同给料条件下颗粒总反应表面积增加,则可提高燃烧速率,使燃烧响应速率增大。同时,燃料粒度的降低使得最小流化速度降低,即对一次风量的要求比例降低,有利于锅炉在更低负荷下的安全稳定运行。对于后者,传统手段有调节一、二次风比以及调节床压等,但物料浓度的改变需要时间,导致升负荷较慢,降负荷亦然。若通过设置有效床料(100~150 μm)和燃料调节系统,向炉膛中快速加入或排出循环灰即循环干预的方式,能够实现炉膛中的气固浓度的快速改变。因此,在降低燃料粒度的基础上,通过循环干预,可有效实现CFB锅炉变负荷速率的提高,增强运行灵活性。

1.2 深度低负荷NOx排放控制

CFB锅炉具有低成本实现污染物排放控制的突出优势[21]。面对我国燃煤大气污染物超低排放要求,传统CFB低氮燃烧面临严峻挑战。当设计不当导致床温偏高、循环性能较差或燃用高挥发分煤时,NOx原始排放质量浓度可能远超50 mg/m3限值[22]。该问题在深度低负荷下尤为突出:为保证安全流化,需维持一定的一次风量,使整体过量空气系数较高,难以实现低氧燃烧,NOx排放升高,燃烧效率下降[23]。综合考虑燃烧、炉内流动等因素,强化低负荷下的低氮燃烧并与高效脱硫解耦,需进一步研究。

1.3 可靠性问题

CFB锅炉的显著特点是炉内存在大量的物料循环,炉内物料长期的冲刷及撞击会造成受热面表面的磨损[23]。磨损速度与床料直径的三次方成正比,因此,降低床料直径是有效的磨损防治措施。在床料直径难以降低的条件下,常采用主动防磨和被动防磨技术来减轻磨损。其中主动防磨技术利用防磨护瓦、防磨梁、金属格栅等对炉内固体颗粒流动进行疏导,以减轻物料流动对炉内受热面的冲击碰撞,但同时也会带来磨损上移、锅炉运行参数波动等问题[24-25];被动防磨技术则通过金属喷涂、激光熔敷等手段合成硬度更高、耐磨性更好的原材料敷设在易磨损部位,达到局部防磨的作用,但成本较高[26]。

CFB锅炉的给煤粒度要求较宽松,与煤粉锅炉不同,传统CFB锅炉无制粉系统。燃料先通过破碎机粉碎处理后,进入筛煤机筛分,合格粒径的燃料经给煤机送入炉膛,不合格粒径的进行二级筛碎。由于缺少干燥流程,CFB锅炉在原煤含水较高时或雨季普遍出现给煤不畅、给煤堵塞问题[6],严重影响机组的稳定运行。因此,给煤可靠性需进一步改善。

2 PC-CFB燃烧技术

笔者提出的PC-CFB燃烧技术将燃料粒度由传统的0~10 mm宽筛分分布缩减为0~1 mm的窄筛分分布,同时对返料阀性能、分离器效率提出了更高要求[27]。在合理的风配比条件下,较低的床存量下能实现足够高的循环流率,通过流态调控化学反应,强化低氮燃烧需要的还原性气氛,并为延长细颗粒石灰石在炉内的停留时间提供了保证,同时燃料颗粒的反应表面积得到提高,有利于燃烧性能的改善[28]。

2.1 定态设计理论

岳光溪等[29]在21世纪初提出“定态设计”理论,指出对于宽筛分物料分布的CFB锅炉,在一定流化风速下,终端沉降速度较大的粗颗粒难以被烟气携带至炉膛上部参与外部循环,对炉内传热无显著意义,被称为无效床料。而被烟气携带的细颗粒能参与外循环并形成快速床,对炉膛内受热面的换热具有决定性影响,称为有效床料[4,30]。适当减少无效床料存量,保持有效床料存量不变,即总床存量降低、有效床料量份额升高,床质量提高,此时密相区高度下降,可避免不必要的风机能耗;同时过渡区颗粒浓度降低,既减轻了对燃烧室的磨损,也使二次风穿透增强,改善了气固混合,有利于燃烧效率的提高;而炉膛上部仍可维持原来稀相区颗粒浓度,保证传热性能要求[31]。

笔者提出的PC-CFB燃烧技术即基于定态设计理论,针对CFB锅炉的“一进二出”的物料平衡系统,通过从源头上合理控制给煤粒度分布,降低床料粒度,提高床质量。在一定流化风速下,床料中的细颗粒质量份额增加,意味着更多颗粒被携带至炉膛上部参与外循环,即循环流率增加。一方面炉膛上部悬浮浓度增加可增强炉内传热,另一方面细颗粒的反应表面积更大,燃烧响应更快,因此有利于提高负荷调节速率,增强CFB的运行灵活性;同时床料粒度的降低使得密相区传质阻力增加,增强了还原性气氛,炉膛上部稀相区颗粒浓度的增加则提高了焦炭存量和焦炭总反应表面积,均有利于降低NOx原始排放。而循环系统性能的改善则为延长细颗粒石灰石在炉内的停留时间、提高脱硫反应效率提供了保证。

基于此,笔者所在课题组已进行了前期探索,获得了重要进展,并采用水煤、干化煤泥等进行了工业性验证,取得了预期成果,在此基础上,形成了面向新型电力系统的粉煤循环流化床燃烧技术。

2.2 PC-CFB燃烧技术原理

PC-CFB燃烧技术核心是将燃料粒度由0~10 mm缩减为0~1 mm,因此,结合PC-CFB锅炉的运行特点、燃料特性等,设计开发了PC-CFB锅炉粉煤制备与燃烧系统,如图1所示,该系统主要由研磨系统、干燥系统、送粉系统以及备用系统组成。其中,研磨系统由原煤斗、给煤机、中速磨煤机等组成,主要作用是实现粉煤的制备。由于设计煤种为烟煤并考虑制粉电耗、磨机寿命等因素,选取中速磨煤机作为燃料破碎设备[32-33]。干燥系统包括风机、空预器、冷风管道、热风管道,干燥剂由冷风和热风混合而成,由风机输送到磨煤机将原煤水分干燥到一定数值并将粉煤输送至气固分配器。送粉系统中,气固分配器是实现无火炬高温区粉煤入炉的关键,负责将从磨煤机出口来的制粉乏气与粉煤的混合物分离。备用系统是为了保证在制粉系统发生故障时的正常燃料供应,由原煤仓和入炉给煤机组成。

图1 PC-CFB锅炉燃烧系统示意

Fig.1 Schematic diagram of combustion system for a PC-CFB boiler

系统运行时,原煤斗中的原煤通过入磨给煤机被送入磨煤机内部,在磨辊作用下被压碎并随着磨盘的转动研磨成煤粉。经一次风入口进入的干燥剂与煤粉混合后将煤粉输送至磨煤机上部分离区,不合格粒径煤粉颗粒在顶部分离器的作用下又会落回至磨盘,重新进行研磨,合格粒径煤粉颗粒则被气流携带通过磨煤机出口经管道进入气固分配器。在重力与离心力的作用下,少量粉煤伴随干燥乏气进入锅炉三次风口,大部分粉煤经气固分配器下部颗粒出口进入炉膛下部,在密相区内被加热升温发生热解反应。细颗粒被气流携带到炉膛上部参与外循环,粗颗粒则沉积在炉膛下部完成燃烧过程,最终作为底渣被排出。石灰石从石灰石粉仓经给粉机送入炉膛中,与燃料混合从而实现炉内脱硫。系统在保证0~1 mm粉煤安全高效制备与燃烧的同时,也解决了常规CFB锅炉存在的供煤系统故障问题,提高了锅炉的可靠性。

3 PC-CFB锅炉运行性能模型预测

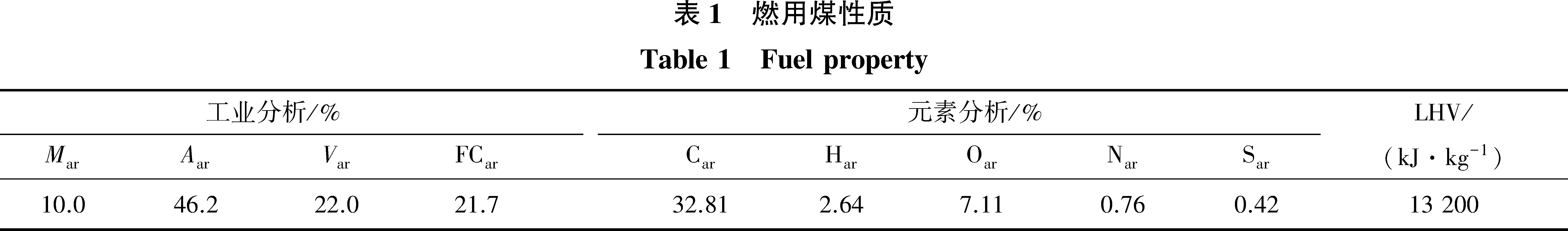

由于给煤粒度大幅降低,PC-CFB锅炉的物料循环、燃烧及污染物排放特性与CFB锅炉有很大不同,为此进行模型预测[34-36]。模型验证和预测对象均为135 MW超高压CFB锅炉,其炉膛高38.6 m、直段宽7.2 m、深16.2 m;配有2台对称布置的直径8.2 m高温绝热分离器。燃用煤种为烟煤,其特性见表1。

利用“静态燃烧+冷态振筛磨耗”试验方法[37],获得燃料的本征成灰数据[38],作为模型输入参数。

3.1 CFB模型及验证

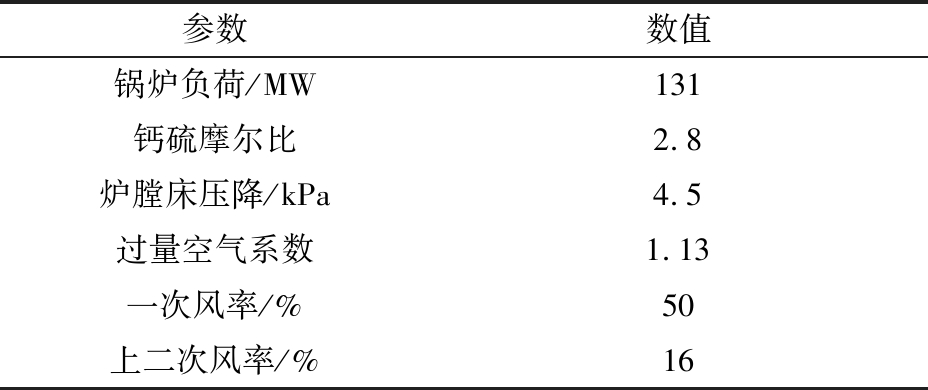

CFB模型采用半经验关联式描述稳定运行时的宏观状态,主要由物料平衡、气体平衡和能量平衡构成,详见文献[34-35,38]。模型验证的主要运行参数见表2。PC-CFB锅炉运行性能预测条件与此相同。

表2 模型计算基础工况(测试工况)

Table 2 Base case for model calculation(Test case)

参数数值锅炉负荷/MW131钙硫摩尔比2.8炉膛床压降/kPa4.5过量空气系数1.13一次风率/%50上二次风率/%16

数值计算结果表明,床温部分预测值与实际分布较接近,平均偏差在±4%内。表3为灰渣粒度、NOx排放质量浓度、分离器出口O2体积分数、灰渣含碳量、床温等锅炉主要运行参数的模拟结果与实测值比较。循环灰中位径、NOx排放浓度、分离器出口O2体积分数、床温等计算值与实测值平均偏差均在±5%内,飞灰中位径、灰渣含碳量等参数也基本吻合,表明CFB数学模型具有良好的预测能力。

表3 部分运行参数模拟与实测结果比较

Table 3 Comparison of simulation and measurement results of partial operating parameters

参数模拟值实测值飞灰中位径/μm53.548.7循环灰中位径/μm162.9167.7底渣中位径/μm578.9—NOx排放质量浓度/ (mg·m-3)222.1221.1分离器出口O2体积分数/%2.652.60飞灰含碳量/%3.563.22底渣含碳量/%1.651.81

3.2 燃料粒度对锅炉物料循环特性的影响

CFB锅炉的燃料粒度在一定范围内的分布,可用Rosin-Rammler分布函数进行描述:

(1)

其中,yx为粒径x的累积质量分布;α为均匀性指数,表征粒径分布的离散程度,α越大,粒径分布范围越窄;xp为特征粒径,即累积质量分数为63.2%时对应的粒径,xp越大,代表整体粒度越大。保持α=1.8不变,改变xp,分别获得了0~1、0~2、0~3、0~4、0~6、0~8 mm的燃料粒度分布,其余运行参数(如负荷、风量等)参照表2基础工况。模型预测中,考虑分离器效率的改善和风量配比的优化,将D50从25 μm改为15 μm是可行的,工程实践中已有成功先例[28]。图2为不同燃料粒度下的平均粒径沿炉膛高度分布的预测结果。随xp减小,即整体燃料粒度降低,同一炉膛高度下分布的平均粒径均降低,尤以密相区更明显。密相区的平均粒度由给煤0~8 mm时的400 μm降到0~1 mm时的140 μm。平均粒径减小即炉内细颗粒质量份额升高,被气流带到炉膛上部的细颗粒增多。

图2 不同燃料粒度下沿炉膛高度的床料截面平均粒径

Fig.2 Average particle size of the bed material along the furnace height under different fuel particle size distributions

布风板之上4.4 m和11.0 m的2个截面的平均颗粒质量浓度如图3(a)所示。颗粒质量浓度均随燃料粒度的降低而升高,即能够参与循环的颗粒量增大,循环流率提高。当燃料粒度分布由0~8 mm缩减到0~1 mm时,循环流率提高约27%(图3(b))。

图3 燃料粒度对物料循环的影响

Fig.3 Effect of fuel particle size on material circulation

3.3 燃料粒度对污染物排放的影响

图4为不同燃料粒度下的锅炉NOx原始排放模型预测结果。CFB燃烧条件下,NOx原始排放与燃料性质、床温、氧量等因素密切相关,任一参数的变化,都可能直接或间接影响最终的NOx排放。由3.2节可知,燃料粒度的降低会提高床质量,在相同床压降前提下,密相区高度会有所降低(图5)。同时,密相区床料粒度降低,临界流化风速减小,更多气体选择以气泡的形式穿过床层;气泡上升速度的增加也意味着密相床面气泡破裂时的初始动量更大,气泡射流刚度增强,导致气泡内富氧气体需经更长的距离才能与周围完全混合。即密相区内的还原性气氛会得到增强,这对于降低NOx原始排放浓度有利。稀相区内,随着颗粒悬浮浓度增加,导致气体传质阻力增大,反应速率下降,需要更多的反应表面,焦炭总表面积和质量存量增加(图6)。而稀相区内以焦炭对NOx的还原作用为主[39],因而有利于NOx排放的降低。

图4 不同燃料粒度下NOx的原始排放变化情况

Fig.4 Original NOx emissions under different fuel particle size distributions

图5 炉内各区域高度

Fig.5 Height of each zone in the furnace

图6 燃料粒度对炉内焦炭表面积及局部存量的影响

Fig.6 Effect of fuel particle size on surface area and local stock of coke in the furnace

CFB燃烧条件下影响NOx排放的关键因素还包括原煤颗粒及其热解释放挥发分的空间分布规律。颗粒越细,越易被携带至炉膛上部释放挥发分,而粗颗粒热解速率缓慢,且多沉降在密相区。增加燃料中细颗粒份额,会导致挥发分释放位置上移,密相区内挥发分减少(图7)。密相区之上氧化性气氛占据主导地位,在这种条件下,挥发分氮向NOx转化率较高,因而挥发分释放位置上移导致NOx生成量增加[40],即减少燃料粒度对降低NOx排放不利。在正反两重影响的作用下,CFB的NOx原始排放浓度随燃料粒度的降低呈下降趋势。燃料粒度分布由0~8 mm缩减到0~1 mm时,NOx原始排放浓度降低约35%。

图7 燃料粒度对密相区释放挥发分氮比例的影响

Fig.7 Effect of fuel particle size on the proportion of volatile nitrogen released in the dense phase zone

对于SO2排放控制,影响炉内脱硫的因素主要包括温度、石灰石颗粒粒径、石灰石颗粒停留时间等[41]。降低燃料粒度,稀相区物料浓度增加,导致传热系数增加,吸热量增大;但炉内细焦炭份额相对增多,燃烧更加充分,放热量也有所增加。总体上床温无明显变化,对脱硫反应影响不大。在给定石灰石颗粒粒径的条件下,改善循环系统性能,如提高分离器效率,则可延长细颗粒石灰石在炉内的停留时间,利于提高脱硫效率。进一步采用超细石灰石脱硫[42],可在钙硫比不变的情况下降低SO2原始排放浓度。

3.4 燃料粒度对锅炉燃烧特性的影响

燃料粒度的改变也会引发炉内燃烧状态的变化。燃料粒径减小后,颗粒反应表面积增加,燃烧速率提高,同时燃烧更加充分,底渣含碳量减少,如图8(a)所示。对于飞灰,虽然颗粒燃烧状态的改善有利于含碳量降低,但炉内循环流率的增加使得飞灰量增加,底渣流率降低,如图8(b)所示,飞灰占比升高,因而飞灰含碳量随燃料粒度的降低无明显变化。由于底渣含碳量和底渣占比大幅降低,固体不完全燃烧热损失显著下降,对于锅炉效率的提高具有正面意义。

图8 燃料粒度对燃烧性能的影响

Fig.8 Effect of fuel particle size on boiler combustion performance

4 结 论

(1)面向新型电力系统需求,提出了粉煤循环流化床燃烧技术,在增强CFB锅炉运行灵活性、强化低氮燃烧、提升燃烧性能、减轻炉内受热面磨损等方面均具有积极意义,是一种面向新型电力系统的、更具竞争力的先进洁净煤燃烧锅炉技术。

(2)粉煤循环流化床锅炉的性能模型预测结果表明,当给煤粒度范围由常规粒度分布缩减到0~1 mm时,在合理的风配比、分离器效率提高的条件下,床料粒度大幅降低,稀相区物料悬浮浓度提高,循环流率由9.68 kg/(m2·s)提高到12.31 kg/(m2·s),循环性能得到改善。

(3)炉内还原性气氛得到增强,NOx原始排放浓度降低约35%;降低燃料粒度,床温无明显变化,石灰石颗粒粒径保持不变的条件下,SO2原始排放浓度变化较小。改善循环系统性能,如提高分离器效率,则可延长细颗粒石灰石在炉内的停留时间,同时也为超细石灰石的应用提供了保证,从而提高脱硫反应效率,在不增加钙硫比的情况下降低SO2原始排放浓度,有利于解耦低氮燃烧和高效脱硫,深度挖掘CFB燃烧低成本污染物排放控制潜力。

(4) 燃料粒度降低提高了燃烧效率,燃烧更加充分:底渣含碳量降低89%,固体不完全燃烧热损失降低52%,改善了炉内燃烧状态,燃烧性能提升。

[1] 国家能源局.国家能源局发布1—4月份全国电力工业统计数据[EB/OL].(2022-05-09)[2022-11-01].https://power.in-en.com/html/power-2405427.shtml.

[2] 陈国平,董昱,梁志峰.能源转型中的中国特色新能源高质量发展分析与思考[J].中国电机工程学报,2020,40(17):5493-5506.

CHEN Guoping,DONG Yu,LIANG Zhifeng.Analysis and reflection on high-quality development of new energy with Chinese characteristics in energy transition [J].Proceedings of the CSEE,2020,40(17):5493-5506.

[3] 岳光溪,吕俊复,徐鹏,等.循环流化床燃烧发展现状及前景分析[J].中国电力,2016,49(1):1-13.

YUE Guangxi,LÜ Junfu,XU Peng,et al.The up-to-date development and future of circulating fluidized bed combustion technology[J].Electric Power,2016,49(1):1-13.

[4] 杨石,杨海瑞,吕俊复,等.基于流态重构的低能耗循环流化床锅炉技术[J].电力技术,2010,19(2):9-16.

YANG Shi,YANG Hairui,LÜ Junfu,et al.The lower energy consumption(LEC) CFB technology based on state specification design theory[J].Electric Power Standardization,2010,19(2):9-16.

[5] LECKNER B.Fluidized bed combustion:Mixing and pollutant limitation[J].Progress in Energy and Combustion Science,1998,24(1):31-61.

[6] 柳杨.综述循环流化床锅炉给煤装置[J].应用能源技术,2011(10):16-18.

YANG Liu.Overview of coal feeding device of CFB boiler[J].Applied Energy Technology,2011(10):16-18.

[7] 蔡晋,单露,王志宁,等.超临界350 MW循环流化床锅炉变负荷特性[J].热力发电,2020,49(9):98-103,108.

CAI Jin,SHAN Lu,WANG Zhining,et al.Variable load characteristics of a supercritical 350 MW circulating fluidized bed boiler[J].Thermal Power Generation,2020,49(9):98-103,108.

[8] 柯希玮,蔡润夏,吕俊复,等.钙基脱硫剂对循环流化床NOx排放影响研究进展[J].洁净煤技术,2019,25(1):1-11.

KE Xiwei,CAI Runxia,LÜ Junfu,et al.Research progress of the effects of Ca-based sorbents on the NOx reaction in circulating fluidized bed boilers [J].Clean Coal Technology,2019,25(1):1-11.

[9] 周浩生,陆继东,周琥.燃煤流化床加入氧化钙的氮转化机理[J].工程热物理学报,2000,21(5):647-651.

ZHOU Haosheng,LU Jidong,ZHOU Hu.Nitrogen conversion in fluidized bed combustion of coal with limestone addition[J].Journal of Engineering Thermophysics,2000,21(5):647-651.

[10] 李国胜,潘燕龙,刘众元,等.循环流化床锅炉物料浓度分布的影响因素分析[J].热能动力工程,2018,33(3):133-137.

LI Guosheng,PAN Yanlong,LIU Zhongyuan,et al.Analysis of influencing factors of the solid concentration distribution in circulating fluidized bed boiler[J].Journal of Engineering for Thermal Energy and Power,2018,33(3):133-137.

[11] LUIS F,LONDONO C A,WANG X S,et al.Influence of operating parameters on NOx and N2O axial profiles in a circulating fluidized bed combustor[J].Fuel,1996,75(8):971-978.

[12] LI Jingji,ZHANG Man,YANG Hairui,et al.The theory and prac-

tice of NOx emission control for circulating fluidized bed boilers based on the re-specification of the fluidization state[J].Fuel Processing Technology,2016,150:88-93.

[13] 刘雪敏,尹炜迪,汪佩宁,等.循环流化床锅炉床压降对其燃烧效率的影响[J].煤炭学报,2016,41(10):2484-2489.

LIU Xuemin,YIN Weidi,WANG Peining,et al.Effect of bed pressure drop on combustion efficiency of CFB boilers[J].Journal of China Coal Society,2016,41(10):2484-2489.

[14] LIU Xuemin,YANG Hairui,LÜ Junfu,et al.Optimization of flui-

diz-ation state of a circulating fluidized bed boiler for economical operation[J].Energies,2020,13(2):376.

[15] 张建春,吕俊复,王晓炜,等.一种粉煤颗粒循环流化床燃烧系统及其燃烧方法:CN201711378215.7[P].2017-12-19.

ZHANG Jianchun,LYU Junfu,WANG Xiaowei,et al.A kind of powdered coal particle circulating fluidized bed combustion system and its combustion method:CN201711378215.7[P].2017-12-19.

[16] 李金晶,李燕,吕俊复,等.循环流化床锅炉热惯性分析[J].热能动力工程,2009,24(5):609-613,681.

LI Jinjing,LI Yan,LÜ Junfu,et al.An analysis of thermal inertia of a CFB boiler[J].Journal of Engineering for Thermal Energy and Power,2009,24(5):609-613,681.

[17] 刘吉臻,洪烽,高明明,等.循环流化床机组快速变负荷运行控制策略研究[J].中国电机工程学报,2017,37(14):4130- 4137,4292.

LIU Jizhen,HONG Feng,GAO Mingming,et al.Research on the control strategy for quick load change of circulating fluidized bed boiler units[J].Proceedings of the CSEE,2017,37(14):4130-4137,4292.

[18] LUO Yufeng,LIU Lulu.Research of intelligent control policy on

main steam temperature of thermal power plant[J].Applied Mechanics and Materials,2011:307-311.

[19] WANG Long,YANG Dong,SHEN Zhi,et al.Thermal-hydraulic cal-

culation and analysis of a 600 MW supercritical circulating fluidized bed boiler with annular furnace[J].Applied Thermal Engineering,2016,49:42-52.

[20] 吕俊复,周托,张扬,等.碳中和目标下的循环流化床锅炉技术展望[J].动力工程学报,2022,42(11):1005-1012.

LÜ Junfu,ZHOU Tuo,ZHANG Yang,et al.Prospective of the circulating fluidized bed boiler technology for the goal of carbon neutralization[J].Journal of Power Engineering,2022,42(11):1005-1012.

[21] JOHNSSON J E.Formation and reduction of nitrogen oxides in fluidized-bed combustion[J].Fuel,1994,73(9):1398-1415.

[22] 柯希玮,蒋苓,吕俊复,等.循环流化床燃烧低污染排放技术研究展望[J].中国工程科学,2021,23(3):120-128.

KE Xiwei,JIANG Ling,LÜ Junfu,et al.Prospects for the low pollutant emission control of circulating fluidized bed combustion technology[J].Strategic Study of CAE,2021,23(3):120-128.

[23] 黄中,潘贵涛,张品高,等.300 MW大型循环流化床锅炉运行分析与发展建议[J].锅炉技术,2014,45(6):35-41.

HUANG Zhong,PAN Guitao,ZHANG Pingao,et al.Operating condition and development proposal of 300 MW large-scale circulating fluidized bed boiler[J].Boiler Technology,2014,45(6):35-41.

[24] DWIPUTRA A,FELANI I,DARMANTO P S.CFD modelling of

multiple layer anti abrasion beam implementation at 100 MW Tarahan CFB boiler[C]//Proceedings of the World Congress on Engineering.San Francisco:[s.n.],2012:1935-1940.

[25] 夏云飞,程乐鸣,张俊春,等.600 MW循环流化床锅炉水冷壁设置防磨梁后炉内气固流场的数值研究[J].动力工程学报,2013,33(2):81-87.

XIA Yunfei,CHENG Leming,ZHANG Junchun,et al.Numerical study on gas-solid flow field in a 600 MW CFB boiler with anti-wear beams[J].Chinese Journal of Power Engineering,2013,33(2):81-87.

[26] 钱宇,张敏,李力全.循环流化床锅炉防磨技术[J].热力发电,2007,36(6):72-74.

QIAN Yu,ZHANG Min,LI Liquan,et al.Anti-wear technology for CFB boilers[J].Thermal Power Generation,2007,36(6):72-74.

[27] 吕俊复,张守玉,刘青,等.循环流化床锅炉的飞灰含碳量问题[J].动力工程,2004,24(2):170-174.

LÜ Junfu,ZHANG Shouyu,LIU Qing,et al.Investigation of carbon content in fly ash in circulating fluidized bed boilers[J].Journal of Power Engineering,2004,24(2):170-174.

[28] 柯希玮,张缦,杨海瑞,等.水煤浆循环流化床锅炉物料平衡特性模型[J].中南大学学报(自然科学版),2021,52(1):86-95.

KE Xiwei,ZHANG Man,YANG Hairui,et al.Modeling of mass balance behavior in a coal water slurry fired circulating fluidized bed boiler[J].Journal of Central South University(Science and Technology),2021,52(1):86-95.

[29] YUE Guangxi,LÜ Junfu,ZHANG Hai,et al.Design theory of circulating fluidized bed boilers[C]//18th International Conference on Fluidized Bed Combustion.Canada:[s.n.],2005:135-146.

[30] ZHANG Hai,LÜ Junfu,YANG Hairui,et al.Heat transfer measurements inside the furnace of a 135 MWe CFB boiler[C]//Proceedings of the 8th Circulating Fluidized Bed Technology.Hangzhou:[s.n.],2005:254-260.

[31] 杨石,杨海瑞,吕俊复,等.新一代节能型循环流化床锅炉燃烧技术[J].动力工程,2009,29(8):728-732.

YANG Shi,YANG Hairui,LÜ Junfu,et al.The new generation combustion technology for energy saving circulating fluidized bed boilers[J].Journal of Power Engineering,2009,29(8):728- 732.

[32] 张安国,梁辉.电站锅炉煤粉制备与计算[M].北京:中国电力出版社,2010.

[33] ZHU Xianran,LIU Chengyong,CHENG Liang.Numerical optimization for bottom structure of ZGM medium speed mill[J].Applied Mechanics and Materials,2014,672-674:1656-1661.

[34] KE Xiwei,ENGBLOM M,ZHANG Man,et al.Modeling of the axial distributions of volatile species in a CFB boiler[J].Chemical Engineering Science,2021,233:116436.

[35] KE Xiwei,LI Dongfang,LI Yiran,et al.1-Dimensional modeling of in-situ desulphurization performance of a 550 MWe ultra-supercritical CFB boiler[J].Chemical Engineering Science,2021,290:120088.

[36] 陈陆剑,陶欣,张缦,等.660 MW超超临界CFB锅炉物料平衡模拟[J].煤炭学报,2020,45(11):3913-3920.

CHEN Lujian,TAO Xin,ZHANG Man,et al.Simulation of material balance in a 660 MW ultra-supercritical CFB boiler[J].Journal of China Coal Society,2020,45(11):3913-3920.

[37] KE Xiwei,LI Dongfang,ZHANG Man,et al.Ash formation characteristics of two Indonesian coals and the change of ash properties with particle size[J].Fuel Processing Technology,2019,186:73-80.

[38] KE Xiwei,ENGBLOM M,YANG Hairui,et al.Prediction and minimization of NOx emission in a circulating fluidized bed combustor:A comprehensive mathematical model for CFB combustion[J].Fuel,2022,309:122133.

[39] AARNA I,SUUBERG E M.A review of the kinetics of the nitric oxide-carbon reaction[J].Fuel,1997,76(6):475-491.

[40] 柯希玮.循环流化床燃烧NOx排放特性整体数学模型研究[D].北京:清华大学,2021.

KE Xiwei.Comprehensive modeling study on NOx emission characteristics of circulating fluidized bed combustion[D].Beijing:Tsinghua University,2021.

[41] ANTHONY E J,GRANATSTEIN D L.Sulfation phenomena in fluidized bed combustion systems[J].Progress in Energy and Combustion Science,2001,27(2):215-236.

[42] 蔡润夏,柯希玮,葛荣存,等.循环流化床超细石灰石炉内脱硫研究[J].中国电机工程学报,2018,38(10):3042-3048,3155.

CAI Runxia,KE Xiwei,GE Rongcun,et al.The in-situ desulfurization with ultra-fine limestone for circulating fluidized bed boilers[J].Proceedings of the CSEE,2018,38(10):3042-3048,3155.