锚杆是煤矿巷道主要的支护手段,国内煤矿巷道锚杆支护率平均达75%以上,有的几乎全部采用了锚杆支护[1]。随着煤矿开采进入深部,锚杆支护越来越难以控制围岩大变形[2]。关于深部巷道围岩锚固机理的研究已引起国内外专家学者的关注。

锚固体是由锚固系统及工作荷载影响范围内的巷道围岩共同组成的复合体[3],其力学特性和破坏特征对于研究锚杆支护对巷道围岩的稳定性至关重要。近年来,众多学者对锚固体的力学特性及锚杆作用机理进行了大量研究。侯朝炯和勾攀峰[4]通过相似模拟试验,研究了锚杆支护对岩体峰值强度、残余强度等力学参数的强化作用。王平等[5]通过开展预制裂隙试件单轴加载试验,对不同锚固条件下锚杆对裂隙岩体的锚固机制进行了研究。孟波等[6-7]通过对预制破裂岩体施加锚杆后进行加载试验,研究了破裂围岩锚固体和锚杆的变形破坏特征。韦四江等[3,8]探讨了巷道围岩不同侧压系数条件下锚固承载结构变形破坏过程和锚杆端部工作阻力变化规律,研究了预应力锚杆作用下锚固体的形成因素和失稳规律。张益东等[9]利用锚固复合承载体测试系统,揭示了锚杆支护密度对锚固复合承载体承载特性的影响。丁书学等[10]研究了含软弱夹层锚固体中的锚杆受力演化规律和沿杆体轴向的分布规律。王其洲等[11-12]通过实验室相似模拟实验,分析了不同预紧力和锚杆间排距条件下的锚固体载荷演化规律。

研究表明,对于深部动压巷道,一旦开挖,在高应力的作用下,围岩迅速进入塑性和破裂状态,强度显著下降,产生较大的变形,即给定变形[13-14]。现场测试表明,锚杆支护对控制给定变形的作用非常有限。那么,如何控制深部巷道围岩的稳定,如何发挥锚杆的作用,锚杆的作用机理是什么,现有的围岩控制理念是否适应深部巷道,这些问题都需要做出回答。为此笔者开展了岩体锚杆锚固机理试验研究。前期利用自制的三轴加载物理相似模拟试验系统,对完整岩石试件进行预裂处理,模拟深部高地应力条件下巷道开挖卸荷后浅部围岩峰后破裂状态,然后给预裂试件安装锚杆,并施加不同预紧力和设置不同的锚杆支护密度,对预裂锚固体进行竖向加载,研究锚杆对于峰后破裂岩体的力学特性[15]。之后,笔者利用三轴相似模拟试验系统进行完整岩块加装锚杆竖向加载试验,并与预裂锚固体竖向加载试验结果进行对比,研究锚杆对完整岩体和预裂岩体作用机制有何差别,进一步揭示了锚杆支护对于深部巷道围岩作用机理,对深部巷道围岩控制具有重要的借鉴意义。

1 试验装置与方案

1.1 试验装置

试验采用自制的三轴加载相似模拟试验系统,该试验装置(图1)由前后左右上5块挡板组合而成,与压力机下承压板组成内部尺寸为400 mm×400 mm×400 mm的六面结构,其中左右两侧挡板和后部挡板均由厚度80 mm的Q235钢板制成。左右两侧约束挡板由4根直径50 mm 的Q235圆钢水平拉杆进行固定连接,在两侧挡板的后部边缘焊接限位条,用于固定后部挡板。前部挡板可以作为利用千斤顶施加前部围压的传力板。上部挡板用作压力机竖向加载传力板,由多层钢板叠合焊接而成,挡板尺寸为395 mm×395 mm,略小于试件尺寸,防止在试件加载过程中,与四周挡板发生接触咬合。在装置后部挡板上布置有锚杆孔位,安装锚杆可以模拟锚杆的锚固作用。试验装置的刚度满足试验要求。

图1 三轴相似模拟试验装置

Fig.1 Triaxial similarity simulation test device

1.2 试件制作

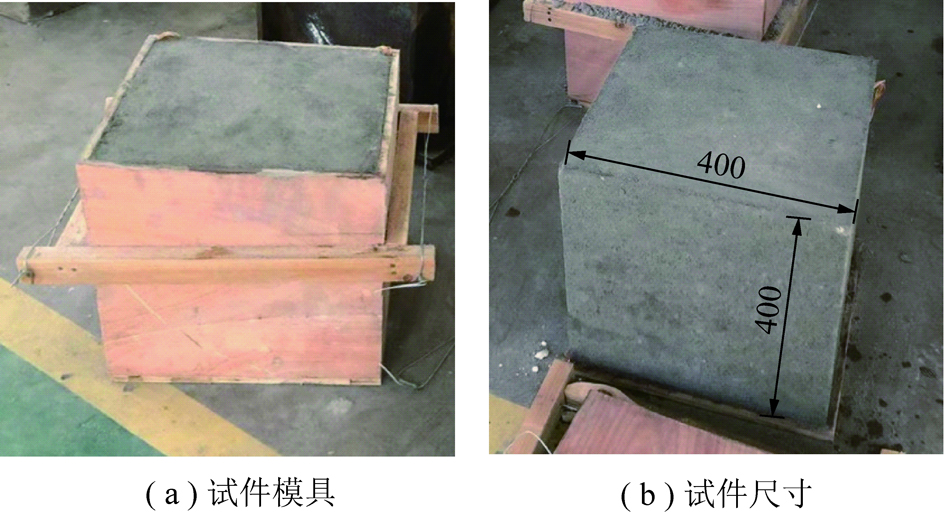

考虑尺寸效应,大尺寸试件特别是接近现场尺寸的试件,其中的节理、裂隙呈遍分布状态,可以用其代替岩体。限于实验室YE-5000型压力机承压板尺寸以及自制三轴相似模拟试验系统尺寸规格,同时考虑到现场锚杆直径、钻孔直径、锚固力均较小,煤矿现场巷道锚杆支护间排距一般为800 mm×800 mm左右,最终确定立方体岩块试件尺寸规格为400 mm×400 mm×400 mm,用以模拟巷道浅部800 mm×800 mm×800 mm围岩,几何相似比CL =2。

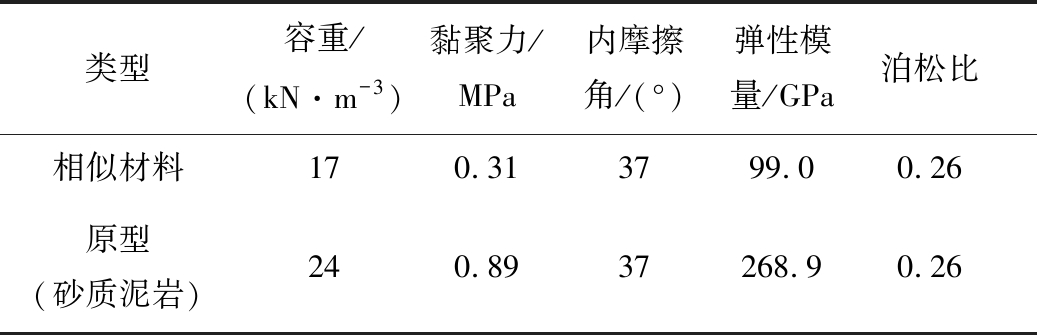

试件选用水泥沙浆模拟砂质泥岩,水泥砂浆用石英砂、水泥、石膏按一定比例加水混合而成,质量比为75%∶10%∶15%,水按固体质量的10%施加,其中石英砂选用普通石英砂,水泥选用425号水泥,石膏细度0.2 mm、终凝时间小于30 min。根据力学实验获得该配比试件物理力学参数,并对照原型材料力学参数见表1。试件容重为17 kN/m3,砂质泥岩的容重为24 kN/m3,容重比Cγ=1.4,故应力相似比Cσ=CL×Cγ=2.8,黏聚力、弹性模量相似比也为2.8,预紧力相似比![]() 内摩擦角、泊松比以及应变的相似比均为1[15]。按照配比将材料充分搅拌后,在试件模具中浇筑成型,然后待试件静置48 h后进行脱模养护,试件和模具如图2所示。

内摩擦角、泊松比以及应变的相似比均为1[15]。按照配比将材料充分搅拌后,在试件模具中浇筑成型,然后待试件静置48 h后进行脱模养护,试件和模具如图2所示。

图2 模具和试件

Fig.2 Mold and specimen

表1 试件与原型物理力学参数

Table 1 Mechanical parameters of physical specimens and prototype

类型容重/(kN·m-3)黏聚力/MPa内摩擦角/(°)弹性模量/GPa泊松比相似材料170.313799.00.26原型(砂质泥岩)240.8937268.90.26

1.3 试验方案

在深部高地应力条件下,巷道一开挖,其浅部围岩迅速发生塑性破坏,此时对巷道进行支护,锚杆支护的对象实际是已经发生塑性破坏的岩体,因此利用三轴加载相似模拟试验系统,对试件进行预裂处理,然后对预裂试件安装锚杆,并对预裂锚固体进行竖向加载,研究锚杆对预裂岩体的作用机制。为了研究锚杆对巷道围岩的作用时机,进一步揭示锚杆对深部巷道围岩的作用机理,考虑进行完整岩块加装锚杆竖向加载试验,并将试验结果与预裂岩体加锚试验结果进行对比分析。

1.3.1 预裂岩体加锚试验

笔者前期已进行了预裂岩体加锚试验,预裂岩体制作方法如下:利用三轴加载相似模拟试验系统,通过压力机对试件施加竖向压力,然后利用竖向荷载引起试件侧向膨胀变形使得左右挡板对试件施加一对左右方向水平压力,另外在前部挡板表面通过千斤顶对试件前后方向施加荷载,这样就使得试件处于三向受力状态,在竖向荷载不断增大的过程中,水平荷载受到试件径向膨胀反作用力也在不断增大,待达到预定荷载后稳定一段时间,撤去试件前挡板压力,保持竖直方向持续加载,模拟巷道开挖卸荷过程,当竖向应力不再上升、试件进入峰后阶段停止加载,此时试件完成预裂。

保持预裂后岩体处于三轴加载相似模拟试验系统,对预裂试件施加锚杆,并设置不同预紧力(5、10 kN)和不同支护密度(1根、2根、3根锚杆),再对加锚和不加锚试件进行竖向加载,来分析锚杆对于预裂岩体的作用机理。该试验部分详见文献[15]。

1.3.2 完整岩块加锚试验方案

将养护好的完整岩块试件放置于YE-5000压力机下承压板中间位置,然后组装三轴加载相似模拟试验系统,通过水平拉杆对系统左右侧挡板进行固定,从而对岩石试件侧向进行固定,利用后挡板限位条卡住后挡板,对试件后侧进行固定。在试件上放置上部挡板,利用压力机对试件进行竖向加载,试件前方为自由面,从而形成试件上下、左右及后部固定受力,而前端自由的状态,模拟巷道开挖后围岩真实受力状态。

为了减小试件与模型试验装置间的摩擦作用,在试件与试验系统装置间缠裹塑料薄膜,截取薄膜尺寸分别为400 mm×400 mm和400 mm×3 200 mm,其中 400 mm×400 mm薄膜放置于试件底部和顶部,减小试件底部与压力机下承压板以及试件与试验装置上部挡板之间的摩擦,而400 mm×3 200 mm薄膜缠绕于试件四周,减小试件与周围钢板间的摩擦。

根据试验装置后档板上的锚杆孔位布置锚杆,锚杆端部固定在后档板上,尾部固定在试件前方临空面上,表示锚杆中的一段对所锚固岩体的作用。考虑现场锚杆为直径20~22 mm的左旋无纵筋螺纹钢锚杆,锚杆破断力不小于189 kN,弹性模量为210 GPa,延伸率不小于16%,预紧力一般为40~120 kN。选取锚杆相似材料时,破断力相似比与前述预紧力相似比比值相等,为![]() 则得到相似锚杆材料破断力不小于16.88 kN,故相似锚杆采用直径8 mm的钢筋,其破断力超过21.13 kN。现场锚杆托盘多为拱形,托盘材料多采用 Q235型钢或高于其强度的钢材,托盘面积为100~225 cm2,厚度为6~10 mm,其承载力不小于锚杆的屈服载荷,本次试验选择的模拟托盘为直径60 mm、厚度10 mm的圆形钢板,模拟托盘直径面积28.26 cm2,面积相似比满足要求(面积相似比

则得到相似锚杆材料破断力不小于16.88 kN,故相似锚杆采用直径8 mm的钢筋,其破断力超过21.13 kN。现场锚杆托盘多为拱形,托盘材料多采用 Q235型钢或高于其强度的钢材,托盘面积为100~225 cm2,厚度为6~10 mm,其承载力不小于锚杆的屈服载荷,本次试验选择的模拟托盘为直径60 mm、厚度10 mm的圆形钢板,模拟托盘直径面积28.26 cm2,面积相似比满足要求(面积相似比![]() 。根据预紧力相似比11.2,得到模拟试验预紧力范围为3.57~10.71 kN,试验锚杆预紧力选择5、10 kN。锚杆预紧力通过扭矩扳手施加。固定好试验装置并安装好锚杆后,对试件进行竖向加载。在加载过程中,利用静态应变测试仪记录试件内部、锚杆所受载荷,使用50 mm量程数显百分表配合采集卡对位移数据进行监测并实时记录保存,如图3所示。在进行数据记录过程中保证静态应变测试仪、位移采集软件采集数据的同步性。

。根据预紧力相似比11.2,得到模拟试验预紧力范围为3.57~10.71 kN,试验锚杆预紧力选择5、10 kN。锚杆预紧力通过扭矩扳手施加。固定好试验装置并安装好锚杆后,对试件进行竖向加载。在加载过程中,利用静态应变测试仪记录试件内部、锚杆所受载荷,使用50 mm量程数显百分表配合采集卡对位移数据进行监测并实时记录保存,如图3所示。在进行数据记录过程中保证静态应变测试仪、位移采集软件采集数据的同步性。

图3 试验方案

Fig.3 Test plan

在煤矿现场,锚杆支护密度可以通过锚杆间排距来表述,本次试验通过在试件上均匀布置不同数量的锚杆来表示锚杆支护密度。具体试验方案如下:选择4个完整试件,其中1个试件不安装锚杆,其余3个试件分别安装1根、2根和3根锚杆,锚杆均施加5 kN预紧力;对于不同预紧力锚杆试验,均安装1根锚杆,分别施加5、10 kN预紧力。

2 试验结果分析

2.1 锚固体预紧力

2.1.1 预紧力对试件强度的影响

试件安装锚杆后,对锚杆施加5、10 kN不同预紧力,试件在竖向加载过程中垂向应力应变关系如图4所示[15]。需要说明的是,完整岩块加锚试验主要是与预裂试件进行对比,研究锚杆对完整试件开始起作用的时机以及加装锚杆对试件峰值强度的影响,因此,对于完整试件,应力-应变曲线选取到达峰值强度的曲线。

图4 不同预紧力下试件应力-应变曲线

Fig.4 Stress-strain curves of specimens under different pre-tightening force

如图4(a)所示,对于完整试件,未加锚杆时,试件峰值强度为1.41 MPa,而对试件安装锚杆并分别施加5、10 kN预紧力后,试件峰值强度分别提高到2.96 MPa和2.66 MPa,峰值强度最高提高了1.1倍。可以看到完整试件安装锚杆后,其峰值强度可得到较大提高,说明完整试件施加锚杆可以提高试件的强度。同时,根据图4(a),随着预紧力的增大,试件峰值强度呈先增大后减小,究其原因,一方面,由于试件的制作和养护等因素,试件本身存在一定的离散性,强度存在一定差异;另一方面对于完整岩体,由于岩石试件本身的强度不大,而过大的锚杆预紧力可能对试件的完整性造成破坏,从而影响试件的强度。在实验时发现,当预紧力增大到10 kN时,锚杆托盘周围已经部分嵌入试件中,且试件在托盘周围表面出现破损。因此,对于完整岩体,在其中加装锚杆并施加一定的预紧力,可以显著提高试件的峰值强度,但预紧力必须与岩体本身的强度耦合。

对于预裂试件,如图4(b)所示,未加锚杆时,其峰值强度为0.62 MPa,而安装锚杆并分别施加预紧力5、10 kN的试件,其峰值强度分别增加到1.52 MPa和1.87 MPa,峰值强度最大提高了2倍,相比于锚杆对完整试件峰值强度的提高效果更加明显,而且各加锚预裂试件峰值强度随着预紧力的增大而逐渐增大,只是增大的幅度在减小。

2.1.2 预紧力对锚杆作用的影响

对于完整试件,如图4(a)所示,在竖向加载开始后,应变从0增大到0.045的过程中,无锚试件和加锚试件应力应变曲线基本重合,说明在此过程中,锚杆几乎没起作用;应变从0.045增大到无锚试件达到峰值强度这一段过程中,加锚试件相对于无锚试件,其应力应变曲线略微滞后,说明此时锚杆起的作用仍然很小;对于无锚试件,在其达到峰值强度后,试件已发生大变形,承载力开始下降,而对于加锚试件,到达无锚试件峰值点后其承载力继续增大,只是增速有所放缓。对于预裂试件,如图4(b)所示,锚杆预紧力为5、10 kN时的应力-应变曲线相对于无锚试件,从加载开始就一直明显滞后,而且预紧力为10 kN的加锚试件的应力-应变曲线又一直滞后于预紧力为5 kN的加锚试件,说明对于破碎围岩,锚杆从加载开始就发挥重要作用,以阻滞试件的进一步变形,而且预紧力越大,阻滞作用越明显。

因此对于完整岩体,锚杆预紧力在岩体破坏之前作用并不显著,但在试件破坏之后,也就是试件产生大变形后,锚杆的作用才开始显现。

2.2 锚杆支护密度

2.2.1 锚杆支护密度对试件强度的影响

对试件分别施加1根、2根、3根锚杆后,试件在竖向加载过程中垂向应力应变关系如图5所示。

图5 不同支护密度下试件应力-应变曲线

Fig.5 Stress-strain curves of specimens under different support densities

根据图5(a),未加锚杆时,完整岩石试件峰值强度为1.41 MPa,而分别施加1、2、3根锚杆后,加锚试件峰值强度分别达到2.96、2.83和2.32 MPa,试件峰值强度最高增大了1.1倍,说明通过施加不同数量的锚杆后,试件的峰值强度相对于未施加锚杆的试件强度得到较大幅度的提高。但对于完整岩体,在锚杆数量由1根增加到2根时,试件峰值强度基本相当,而加到3根锚杆时,试件峰值强度有一定下降,考虑试件本身强度差异造成,但总体上施加锚杆对于完整试件强度的增强效果明显。根据图5(b),无锚预裂试件峰值强度为0.61 MPa,而安装1~3根锚杆后,试件峰值强度分别增加到1.50、2.18、2.40 MPa,破碎试件在锚杆支护力的作用下峰值强度最大增加了3倍,锚杆支护密度对预裂试件峰值强度的增强效果比对完整试件明显得多。对于预裂锚固体,其峰值强度随着支护密度的提高而增强,只是增长的幅度逐渐减小,比如安装2根锚杆试件强度比1根锚杆试件强度增大了45.3%,而安装3根比安装2根的强度只增大了10.1%。

2.2.2 锚杆支护密度对锚杆作用的影响

如图5(b)所示,从竖向加载开始,加锚破碎试件的变形一直滞后于无锚试件,在相同竖向应力作用下,加锚试件的应变均小于无锚试件,说明从竖向加载开始,锚杆就一直起作用,阻滞试件的变形破坏。另外,破碎试件锚杆支护密度越大,其应力-应变曲线相对越滞后,说明支护密度越大,对试件变形破坏的阻滞作用越大,锚杆作用越明显。而对于完整岩块,如图5(a)所示,试件应变从0增长到0.035的过程中,加锚试件(不论加1根、2根还是3根)和无锚试件的应力-应变曲线几乎重合,说明在此阶段中,锚杆几乎没起作用;而应变从0.035到完整试件加载到峰值强度这段过程,加锚试件应力-应变曲线滞后于无锚试件,此时锚杆开始起作用,其中2根和3根锚杆对试件变形破坏的控制作用相较于一根锚杆更加明显;无锚完整试件在到达峰值强度、发生大变形后,承载力开始下降,而对于加锚完整试件,到达峰值点后其承载力继续增大,只是增长速率有所减缓。

因此支护密度在岩体破坏前对试件的作用并不明显,只有在岩体破坏后,其对试件的支护效果才显现出来。

3 锚杆作用机理

如图5(b)所示,预裂试件不安装锚杆时,在竖向压力作用下,承载力很快达到峰值强度,然后随变形的增大,承载力快速下降。而在预裂试件中加装锚杆后,其峰值强度得到很大提高,且在峰后表现出较好的塑性流动现象,在变形的过程中仍然具有较高的承载能力。对于完整试件(图5(a)),不安装锚杆时,随着竖向压力的加载,试件经过峰前连续变形阶段,其承载力达到峰值强度,然后随着变形的继续发展,试件承载力逐渐下降。而当完整试件施加锚杆时,试件在峰前连续变形阶段应力应变曲线和未安装锚杆的曲线相似,到了峰后阶段,试件在锚杆的作用下,其承载力继续增大。而随着变形的持续增大,试件本身的承载能力下降,此时主要是锚杆起作用,限制了岩块的碎胀变形。由此可以看出,锚杆对完整试件的连续变形作用不大,其主要作用在于限制试件的非连续变形,这也再次验证了康红普院士的观点[1,17-18]。

3.1 锚杆对岩石试件作用机理

为了进一步分析锚杆对于岩石试件的作用机制,绘制不同支护密度条件下完整试件在竖向加载过程中试件与锚杆应变对比(图6)。

图6 试件与锚杆应变对比

Fig.6 Comparison diagram of strain between specimen and bolt

如图6所示,对完整试件施加锚杆后进行竖向应力加载,岩石试件应变在加载后很短时间内就迅速增大,试件发生持续变形。而锚杆应变在竖向应力加载前期增长十分缓慢,锚杆几乎没有发生变形,经过一段时间后锚杆应变才开始增大,锚杆的变形滞后于岩体,说明对于完整岩体,在岩体开始破坏前锚杆的受力比较小,随着岩体变形的加大,锚杆受力才逐渐加大,这也说明锚杆对破碎岩体的作用是明显的,而对完整岩体的作用不明显。主要由于锚杆是弹性体,而岩石为脆性体,在竖向加载过程中,随着压力的增大,锚杆几乎还没起作用,岩石就已经发生破坏。岩石试件在竖向加载过程中,先经过孔隙压密阶段,岩石内的微裂隙在外力作用下发生闭合,然后经过弹性和塑性变形阶段,在此段过程中,锚杆起到的作用很小,直至达到屈服强度后,岩石发生碎胀扩容,由于试件两侧以及背面受到刚性挡板的约束作用,试件只能沿着锚杆轴向朝自由面方向(试件前方)发生变形,此时锚杆因被动承载力而对试件形成较高的约束反力,等效于对试件施加了一定的围压,从而提高了试件的峰值强度,限制了围岩的碎胀变形,从图6也可以看出,当锚杆开始起作用后,试件的变形速率明显减缓。因此,在完整岩体发生宏观破坏之前,锚杆几乎不起作用,只有破坏到一定程度,锚杆才开始起作用。

对于浅部巷道,其围岩基本没有破坏,锚杆锚固力并没有得到充分发挥;而对于深部动压巷道,围岩锚固前均已发生塑性变形或破坏,锚杆作用更为显著。

3.2 锚杆对深部巷道围岩的作用

由以上完整试件和预裂试件竖向加载试验结果对比分析可知,对于破碎岩体,锚杆承受载荷具有即时性,即与岩体基本同时承载;而对于完整岩体,锚杆承载具有延时性,即锚杆在在岩体发生破坏、产生较大变形后才开始承载。这就说明锚杆支护难以阻止巷道围岩的塑性变形和塑性区的形成,深部巷道的围岩控制理念应由变形控制向稳定控制转变。

深部巷道围岩大变形主要包括连续变形和非连续变形2部分,其中在高应力环境下,巷道围岩峰值强度前弹性区的完整岩体变形、锚固区的整体变形属于连续变形;而峰值强度后破裂区内岩体结构面离层、滑动、裂隙张开、新裂纹产生的扩容与剪胀变形属于非连续变形[18-22]。由前面试验分析得出,锚杆等支护结构对于巷道围岩弹性区连续变形控制作用不明显,这就要求锚杆有较好的延伸性,能够释放围岩的连续变形;锚杆支护的主要作用在于减缓深部巷道围岩体裂隙的后续扩展,控制围岩峰值强度之后的非连续变形,从而提高破碎岩体的残余强度,尽量保持巷道围岩完整,使围岩具有一定的自承载能力。

对于深部巷道,围岩发生大变形几乎是不可避免的,但巷道围岩进行锚杆支护后,提高了破碎围岩的残余强度,阻止破碎围岩体裂隙的后续扩张,限制了围岩的碎胀变形,也就是在锚杆支护作用下,深部巷道即使发生了大变形,围岩仍然具有一定的强度,仍能保持较好的稳定性和整体性。在岩石残余强度阶段,岩石仍然是巷道承载的主体,锚杆和巷道围岩相互作用、共同承载,共同维持着巷道围岩的稳定。

4 结 论

(1)对于完整试件和破裂试件,安装锚杆均可以提高试件的峰值强度,但锚杆对提高破裂试件峰值强度的效果更加明显。

(2)对于完整岩体和破碎岩体,锚杆起作用的时机不同。对于破碎岩体,锚杆承受载荷具有即时性,即与岩体基本同时承载;而对于完整岩体,锚杆承载具有延时性,即锚杆在在岩体发生破坏、产生较大变形后才开始承载。

(3)由于锚杆是弹性体,而岩石为脆性体,对于完整试件,在宏观破坏之前,锚杆几乎没起作用,只有破坏到一定程度时,锚杆才开始起作用。对于浅部巷道,其围岩基本没有破坏,锚杆锚固力并没有得到充分发挥;而对于深部动压巷道,围岩锚固前均已发生塑性变形或破坏,锚杆支护作用更为显著。

(4)综合分析前期研究成果和本次试验结果,我们认为,进入深部开采以后,无论采取什么支护方式,巷道大变形难以避免。对锚杆施加高预应力并提高锚杆的延伸率,则可保持较高的围岩残余强度并提高围岩的可塑性和完整性,从而保持巷道的稳定。

[1] 康红普.我国煤矿巷道围岩控制技术发展70年及展望[J].岩石力学与工程学报,2021,40(1):1-30.

KANG Hongpu.Seventy years development and prospects of strata control technologies for coal mine roadways in China[J].Chinese Journal of Rock Mechanics and Engineering,2021,40(1):1-30.

[2] 康红普,姜鹏飞,杨建威,等.煤矿千米深井巷道松软煤体高压锚注-喷浆协同控制技术[J].煤炭学报,2021,46(3):747-762.

KANG Hongpu,JIANG Pengfei,YANG Jianwei,et al.Roadway soft coal control technology by means of grouting bolts with high pressure-shotcreting in synergy in more than 1 000 m deep coal mines[J].Journal of China Coal Society,2021,46(3):747-762.

[3] 韦四江,李宝富.预紧力锚杆作用下锚固体的形成与失稳模式[J].煤炭学报,2013,38(12):2126-2132.

WEI Sijiang,LI Baofu.Anchor bolt body formation and instability mode under the influence of anchoring pretension[J].Journal of China Coal Society,2013,38(12):2126-2132.

[4] 侯朝炯,勾攀峰.巷道锚杆支护围岩强度强化机理研究[J].岩石力学与工程学报,2000,19(3):82-85.

HOU Chaojiong,GOU Panfeng.Study of strengthening mechanism in surrounding rock strength for roadway bolt support[J].Chinese Journal of Rock Mechanics and Engineering,2000,19(3):82-85.

[5] 王平,冯涛,朱永建,等.加锚预制裂隙类岩体锚固机制试验研究及其数值模拟[J].岩土力学,2016,37(3):793-801.

WANG Ping,FENG Tao,ZHU Yongjian,et al.Experimental study and numerical simulation of anchoring mechanism of anchored rocklike material with prefabricated fracture[J].Rock and Soil Mechanics,2016,37(3):793-801.

[6] 孟波,靖洪文,杨旭旭,等.破裂围岩锚固体变形破坏特征试验研究[J].岩石力学与工程学报,2013,32(12):2497-2505.

MENG Bo,JING Hongwen,YANG Xuxu,et al.Experimental study of deformation and failure characteristics of anchorage unit in fractured surrounding rocks[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(12):2497-2505.

[7] 孟波.软岩巷道破裂围岩锚固体承载特性及工程应用研究[D].徐州:中国矿业大学,2013:31-52.

MENG Bo.Study of bearing characteristic of soft and fractured roadway surrounding rock anchorage unit and its applications in engineering [D].Xuzhou:China University of Mining and Technology,2013:31-52.

[8] 韦四江,勾攀峰.巷道围岩锚固体变形破坏特征的试验研究[J].采矿与安全工程学报,2013,30(2):199-204.

WEI Sijiang,GOU Panfeng.Experimental study on deformation and failure characteristics of anchored body in roadway surrounding rock[J].Journal of Mining &Safety Engineering,2013,30(2):199-204.

[9] 张益东,程亮,杨锦峰,等.锚杆支护密度对锚固复合承载体承载特性影响规律试验研究[J].采矿与安全工程学报,2015,32(2):305-309,316.

ZHANG Yidong,CHENG Liang,YANG Jinfeng,et al.Bearing characteristic of composite rock-bolt bearing structure under different bolt support density[J].Journal of Mining &Safety Engineering,2015,32(2):305-309,316.

[10] 丁书学,靖洪文,齐燕军,等.含软弱夹层锚固体变形过程中锚杆受力分析[J].采矿与安全工程学报,2017,34(6):1094-1102.

DING Shuxue,JING Hongwen,QI Yanjun,et al.Analysis on bolt performance during deformation process of anchorage containing a weak interlayer[J].Journal of Mining &Safety Engineering,2017,34(6):1094-1102.

[11] 王其洲.软岩巷道峰后锚固承载结构弱化失稳机理及稳定控制技术[D].徐州:中国矿业大学,2016:75-85.

WANG Qizhou.Stably control technology and weakening instability mechanism of post-peak anchorage bearing structure in soft-rock roadway[D].Xuzhou:China University of Mining and Technology,2016:75-85.

[12] 王其洲,叶海旺,谢文兵,等.峰后锚固体力学特性及其再破坏特征试验研究[J].采矿与安全工程学报,2018,35(6):1115-1121.

WANG Qizhou,YE Haiwang,XIE Wenbing,et al.Experimental research on mechanical properties and re-fracture feature of anchorage body in post-peak[J].Journal of Mining &Safety Engineering,2018,35(6):1115-1121.

[13] 王卫军,袁超,余伟健,等.深部高应力巷道围岩预留变形控制技术[J].煤炭学报,2016,41(9):18-26.

WANG Weijun,YUAN Chao,YU Weijian,et al.Control technology of reserved surrounding rock deformation in deep roadway under high stress[J].Journal of China Coal Society,2016,41(9):18-26.

[14] 王卫军,袁超,余伟健,等.深部大变形巷道围岩稳定性控制方法研究[J].煤炭学报,2016,41(12):5-15.

WANG Weijun,YUAN Chao,YU Weijian,et al.Stability control method of surrounding rock in deep roadway with large deformation[J].Journal of China Coal Society,2016,41(12):5-15.

[15] 王卫军,董恩远,赵志伟,等.预裂锚固体力学特性及锚固机理[J].煤炭学报,2020,45(1):82-89.

WANG Weijun,DONG Enyuan,ZHAO Zhiwei,et al.Experimental study on mechanical properties of anchorage body and on anchorage mechanism[J].Journal of China Coal Society,2020,45(1):82-89.

[16] 董恩远.深部巷道破裂围岩锚固特性及控制机理研究[D].湘潭:湖南科技大学,2020:57-67.

DONG Enyuan.Study on anchorage characteristics and control mechanism of fracture rock mass of deep roadway [D].Xiangtan:Hunan University of Science and Technology,2020:57-67.

[17] 康红普,王金华,林健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32(12):1233-1238.

KANG Hongpu,WANG Jinhua,LIN Jian.High pretensioned stress and intensive bolting system and its application in deep roadways[J].Journal of China Coal Society,2007,32(12):1233-1238.

[18] 康红普,王金华,林健.煤矿巷道支护技术的研究与应用[J].煤炭学报,2010,35(11):1809-1814.

KANG Hongpu,WANG Jinhua,LIN Jian.Study and applications of roadway support techniques for coal mines[J].Journal of China Coal Society,2010,35(11):1809-1814.

[19] SUN Lihui,WU Haoyuan,YANG Bensheng,et al.Support failure of a high-stress soft-rock roadway in deep coal mine and the equalized yielding support technology:A case study[J].International Journal of Coal Science &Technology,2015,2(4):279-286.

[20] 康红普,王金华,林健.煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29(4):649-664.

KANG Hongpu,WANG Jinhua,LIN Jian.Case studies of rock bolting in coal mine roadways[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(4):649-664.

[21] 平洋,李树忱,汪雷.贯通节理砂岩峰后变形试验研究及其在隧道支护中的应用[J].煤炭学报,2014,39(4):644-650.

PING Yang,LI Shuchen,WANG Lei.Experimental study of post-peak deformation of sandstone with pre-existing transfixion joint and its application in tunnel support[J].Journal of China Coal Society,2014,39(4):644-650.

[22] 靖洪文.峰后岩石剪胀性能试验研究[J].岩土力学,2003,24(1):95-98,104.

JING Hongwen.Experimental study on dilatancy nature of the rock post-peak behavior[J].Rock and Soil Mechanics,2003,24(1):95-98,104.