Preparation and carbon sequestration properties of supercritical CO2 foamed concrete

-

摘要:

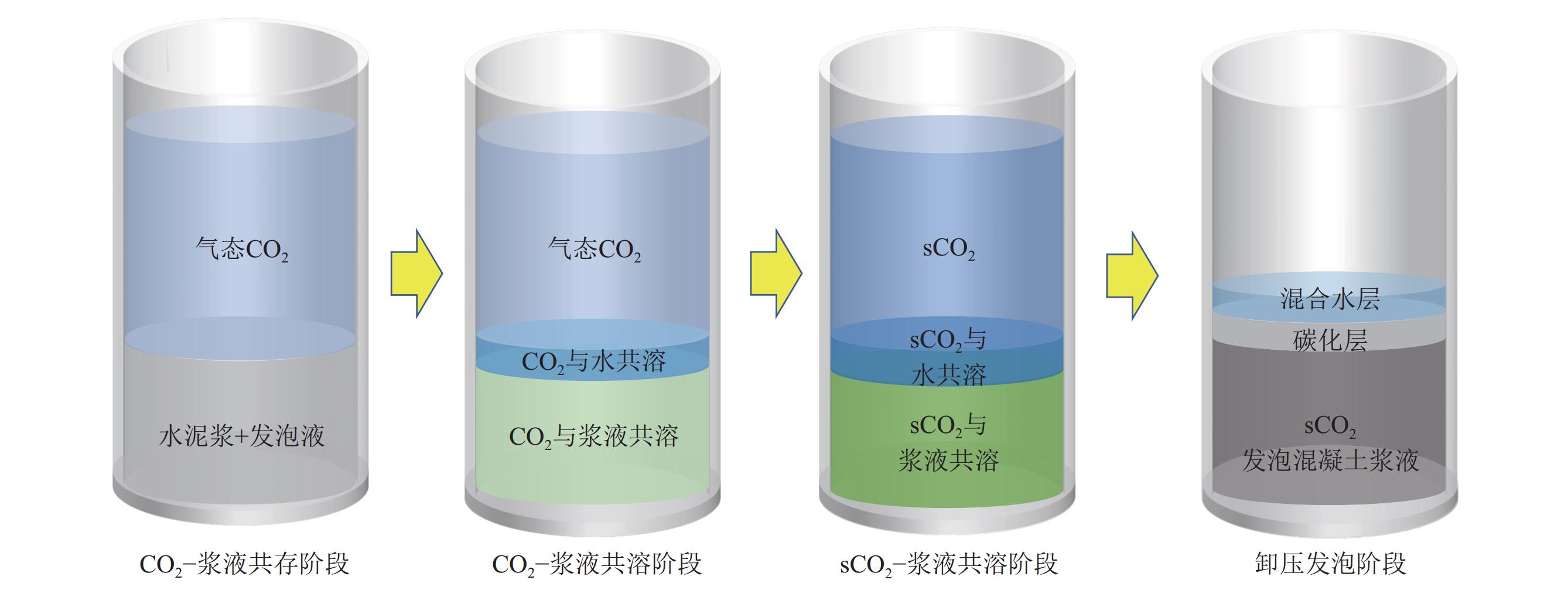

实现绿色低碳是推动煤炭产业高质量发展的必然选择。为了实现这一目标,提出一种采用超临界CO2相变发泡技术制备泡沫混凝土的方法,制备了一种兼具高孔隙结构和固碳能力的硅酸盐水泥基超临界CO2发泡混凝土。研究了超临界CO2对材料干密度、孔隙结构和固碳能力的影响规律及作用机制。结果表明:超临界CO2相变发泡混凝土制备过程是考虑硅酸盐水泥特性及其与CO2矿化反应特性的温压动态协调过程。利用超临界CO2相变发泡技术制备硅酸盐水泥基泡沫混凝土机理可分为CO2−水泥浆液共存、CO2−水泥浆液共溶、超临界CO2−水泥浆液共溶、卸压发泡4个阶段。提高实验压力可以增大超临界CO2−混凝土体系中的CO2质量分数,降低超临界CO2发泡混凝土的干密度,超临界CO2发泡混凝土干密度为787.14~993.52 kg/m3,变化范围为8.28%~19.20%。超临界CO2发泡混凝土孔隙率的发展受CO2在超临界CO2−混凝土体系中的扩散—溶解—反应行为影响,其孔隙率为47.87%~89.79%,增大实验压力,优化保压时间是制备高孔隙率超临界CO2发泡混凝土的发展方向。超临界CO2发泡混凝土泡孔总体呈均匀、规则、独立的圆孔,其孔径大致相同,约为0.2 mm。增大实验压力可以促进CO2矿化反应程度,有效优化泡孔结构及分布密度。每吨超临界CO2发泡混凝土骨架固碳率为6.32%~10.36%,泡孔储碳量为0.98~2.27 kg,具有明显的固碳潜力,但其制备工艺及参数仍需进一步改善。超临界CO2发泡混凝土有望发展为一种近零碳矿用功能性材料,对实现煤电一体化基地源头减碳意义重大。

Abstract:Realizing green and low-carbon development will be a new requirement facing the coal industry. In order to address this problem, this paper proposed a method of preparing foam concrete using a supercritical CO2 phase change foaming technology, and a Portland cement-based supercritical CO2 foamed concrete with both high pore structure and carbon sequestration capacity was prepared. The effects of supercritical CO2 on the dry density, pore structure and carbon sequestration capacity of the material and its mechanism were investigated. The experimental results revealed that the supercritical CO2 phase change foamed concrete preparation process is a temperature-pressure dynamic coordination process considering Portland cement properties and its reaction properties with CO2 mineralization. The mechanism of Portland cement-based foamed concrete prepared by the supercritical CO2 phase change foaming technology may be divided into four stages: CO2-cement slurry coexistence, CO2-cement slurry co-solution, supercritical CO2-cement slurry co-solution, and unpressurized foaming. Increasing the experimental pressure can increase the CO2 concentration in the supercritical CO2-concrete system and reduce the dry density of supercritical CO2-foamed concrete, which varies from 787.14 to 993.52 kg/m3 with a range of 8.28% to 19.20%. The development of porosity of supercritical CO2 foamed concrete was affected by the diffusion-dissolution behavior of CO2 in the supercritical CO2-concrete system, and its porosity was 47.87%−89.79%. Increasing the experimental pressure and optimizing the holding time are the development direction for preparing supercritical CO2 foamed concrete with high porosity. The supercritical CO2 foamed concrete has uniform, regular and independent circular pores with approximately the same pore diameter of 0.2 mm. Increasing the experimental pressure can promote the degree of CO2 mineralization reaction and effectively optimize the structure and distribution density of the pores. Each tonne of supercritical CO2 foamed concrete has a carbon sequestration capacity of 6.32%−10.36% in the skeleton and 0.98−2.27 kg in the pore, which has obvious carbon sequestration potential, but the preparation process and parameters still need to be further improved. The results show that the supercritical CO2 foamed concrete is expected to be developed into a functional material with near-zero-carbon for mining, which is of great significance for realizing the carbon reduction at the source of coal power integration base.

-

煤炭在保障我国能源安全中扮演着重要角色,仍面临着从传统利用方式向低碳高效开采的根本转变[1]。据测算,2015—2022年,煤炭消费造成的CO2排放量达772.98亿t。同时,我国煤矿采空区将达234.52亿m³左右[2-3]。可见,破解煤炭开采与消费过程中大规模采空区形成、大量CO2排放的现实难题已迫在眉睫。

CO2矿化充填是协同解决CO2封存与采空区利用的有效途径。CO2和适当的钙化合物之间的矿化反应可以使CO2永久固定在热力学稳定的碳酸盐中[4]。这一矿化过程不仅可以潜在的集成到预制混凝土生产过程中,实现对CO2的固定,而且能够改善材料微观结构和孔隙结构,有效提高材料的抗压强度、耐久性等服役性能[5-8]。研究表明,每吨CO2充填材料固碳量50~300 kg,全生命周期碳消纳可达200~550 kg[2,9]。因此,利用CO2制备矿用功能性材料并应用于采空区充填,有望助力煤炭绿色低碳可持续发展。

近年来,国内外学者主要从材料骨架固碳和孔隙储碳2方面提出了CO2矿化充填解决方案。谢和平院士、张吉雄等[1]提出负碳高效充填开采理论与技术构想,通过研发负碳高孔隙充填材料结构,利用充填体的孔隙结构与化学性质吸收CO2,估算负碳量每年可达13.6亿~21.6亿t。王双明、刘浪等[2,10]提出CO2充填理念,通过制备CO2充填材料实现CO2的矿化封存与物理封存,以协同解决CO2封存与矿山固废消纳问题。卞正富、桑树勋等[11-12]提出的煤炭零碳开采技术构想与CO2地质封存的技术构想中,提出同时利用坑口燃煤电厂排放的大量CO2和粉煤灰,以及煤炭开采形成的采空区,实现近距离CO2封存与开采减沉的目的。据估算,每吨煤基固废充填材料CO2吸收量可达1.39 kg[13-14],粉煤灰等矿区固废可直接封存CO2达

8000 万t[15]。万志军、张源等提出利用CO2制备矿用功能性材料,将CO2矿化过程集成到材料制备过程中。实验表明,每吨CO2泡沫混凝土骨架固碳量为61.0~85.7 kg,孔隙储碳量为1.34~2.57 kg[16-18]。可以看出,CO2矿化充填以实现煤炭近零碳绿色开采的构想,依赖矿用功能性材料的矿化反应特征与高孔隙结构。实际上,CO2矿化材料的反应速率不仅受CO2浓度与扩散的限制,还会受到材料表面矿化层的阻碍。这使得材料孔隙结构作为CO2扩散通道与储碳固碳空间的功能尤为重要。因此,如何制备具有高固碳率与发达孔隙结构的矿用功能性材料是制约CO2矿化充填进一步推广的关键瓶颈。

超临界CO2具有低黏、强渗、高溶的特点,不仅在相变发泡中具有独特的优势[19],其对水泥浆液的矿化率能够达到100%[20-21]。为此,构想通过超临界CO2与混凝土浆液充分混合,相变发泡产生均匀、独立、封闭的CO2气泡,制备高孔隙结构泡沫混凝土,达到强化固碳的目的。笔者基于超临界CO2发泡混凝土试验系统,探索了采用超临界CO2相变发泡技术制备硅酸盐水泥基泡沫混凝土的方法,采用扫描电镜观测与热重分析测试手段,研究了实验压力、保压时间等因素对超临界CO2泡沫混凝土发泡效果、泡孔结构、固碳性能等的影响规律及作用机制,以期助力我国煤炭行业实现“双碳”目标。

1. 实 验

1.1 实验材料

(1)普通硅酸盐水泥。

试验所用普通硅酸盐水泥(OPC)初凝时间172 min,终凝时间234 min,其化学组成见表1。生产厂家为山东诸城九七建筑材料有限公司。

表 1 OPC主要组成质量分数Table 1. Content of main compounds of OPC% SiO2 Al2O3 Fe2O3 CaO MgO SO3 24.99 8.26 4.03 51.42 3.71 2.51 (2)发泡气体。

试验发泡气体采用CO2为食品级,纯度 > 99.99%,购于江苏徐州特种气体厂。

(3)表面活性剂与稳泡剂。

超临界CO2发泡混凝土过程能够形成高温、高压、碱性环境。因此,本研究使用的表面活性剂与稳泡剂对碱和弱酸具有化学稳定性,耐高温高压,不影响CO2发泡效果,对CaCO3等无机盐不敏感。

试验采用十二烷基胺聚氧乙烯醚−2(AC-1202)作为表面活性剂,化学式C16H35NO2,有效质量分数为99.5%,购于江苏海安石油化工厂;采用羟丙基甲基纤维素(HPMC)作为稳泡剂,化学式C12H20O10,购于山东起悦化工科技有限公司。

1.2 超临界CO2发泡混凝土试验系统

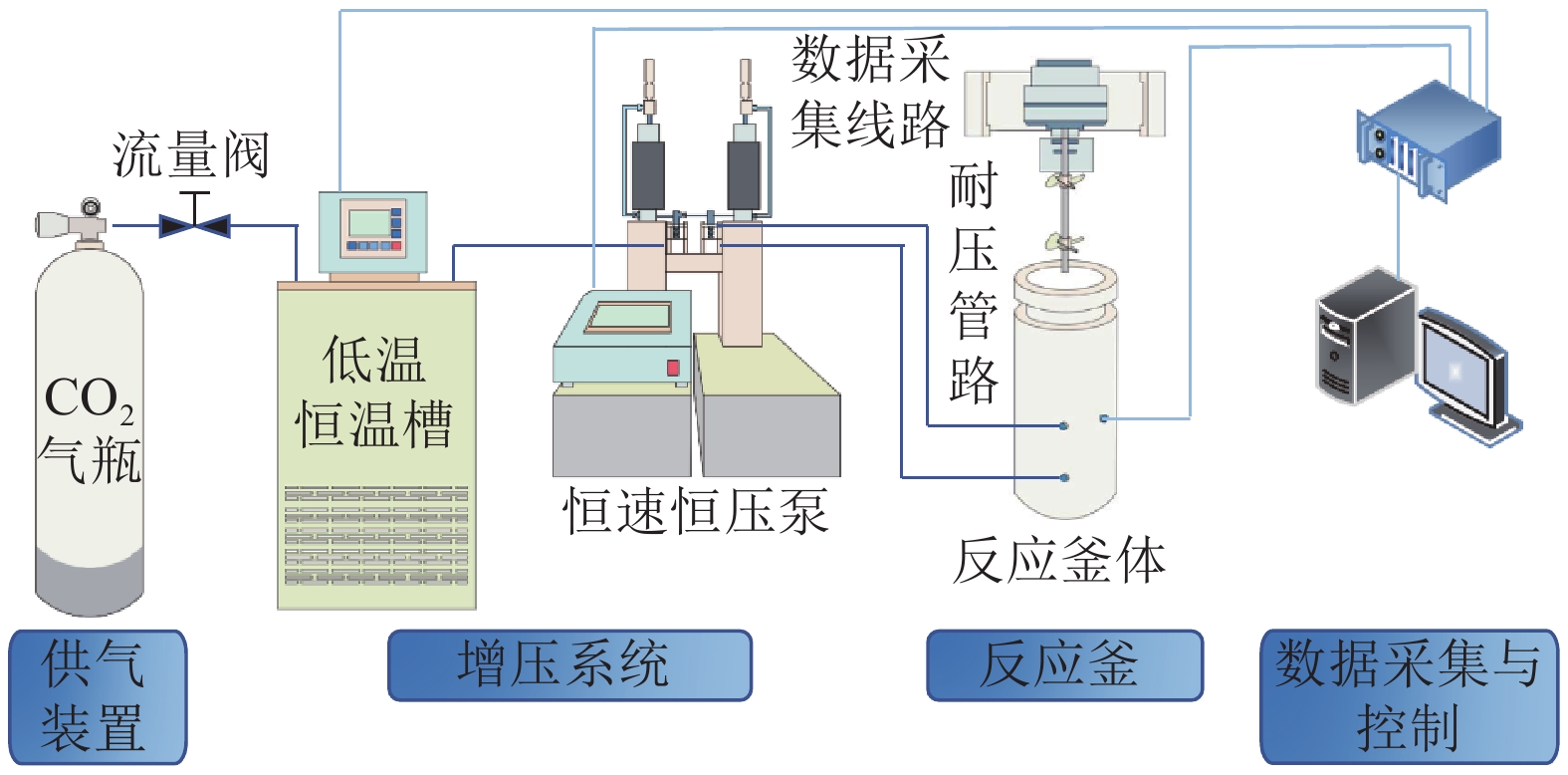

超临界CO2发泡混凝土试验系统主要由供气装置、增压系统、反应釜以及数据采集与控制4个子系统组成,如图1所示。供气装置主要是指CO2高压气瓶,能够提供试验所需的气体;增压系统由低温恒温槽与恒速恒压泵2部分构成,其作用是对供气装置输送的CO2气体进行液化和增压,并将流体注入反应釜;反应釜由反应釜体及密封搅拌2部分构成,其作用是实现稳定的超临界环境,能够完成抽真空、保压、溶解以及搅拌混合等试验过程;数据采集与控制子系统用于设定及监测试验过程中的压力、温度、时间等状态数据。

1.3 实验配比与方案

由于反应釜内部空间有限,考虑到发泡后泡沫混凝土浆液高度不能超过CO2注入孔、卸压孔与压力检测孔,避免回浆堵塞。经过多次试验,确定超临界CO2发泡混凝土配比见表2。其中,硅酸盐水泥净浆与发泡液的配比与配置方法与前期试验一致[16]。

表 2 超临界CO2发泡混凝土配比Table 2. Proportioning of supercritical CO2 foamed concrete水泥质量/g 水质量/g 发泡液原料质量/g 水灰比 AC-1202 HPMC 水 3 000 1 500 3 6 1500 0.5 综合考虑硅酸盐水泥净浆的凝结速度与试验系统的工作性能,设计如下试验条件:压力控制是诱导泡孔形核和长大的关键因素,也是影响材料密度、泡孔形貌的主要因素[22],设置7.3、7.5、7.9 MPa三个实验压力梯度;实验温度过高容易造成水泥浆液提前凝固,较低的实验温度可能有利于制备孔径更小的泡孔[23],设置实验温度为33 ℃;保压时间是影响固碳性能的主要因素,设置保压时间0、5、10 min;采用一次卸压方式,实验方案设计见表3。方案编号规则:第一个数值为实验压力,MPa;最后一个数字为保压时间,min。

表 3 超临界CO2发泡混凝土实验方案Table 3. Experimental plan for supercritical CO2 foamed concrete方案 实验压力/MPa 保压时间/min 7.3-0 7.3 0 7.3-5 5 7.3-10 10 7.5-0 7.5 0 7.5-5 5 7.5-10 10 7.9-0 7.9 0 7.9-5 5 7.9-10 10 1.4 试样制备流程

超临界CO2相变发泡制备泡沫混凝土材料的基本过程是超临界CO2溶解于混凝土浆液中,并逐渐形成超临界CO2−混凝土浆液平衡体系,通过控制压力快速变化打破平衡体系,引发气泡成核与生长,最终得到发泡材料。经多次试验,研究确定超临界CO2发泡沫混凝土材料制备流程如下:

(1)温度平衡。设置低温恒温槽水浴温度为−2~4 ℃(水浴温度的具体设定取决于环境温度),等待水浴温度稳定至设定温度。预热反应釜,根据试验方案预热至33 ℃,等待加热装置温度平衡。

(2)材料制备。首先将水泥与水进行搅拌混合,然后配置发泡剂,置于水泥浆中,低速搅拌混合(搅拌约5 min,转速50 r/min,低速搅拌可避免空气混入)。将配置好的料浆置于反应釜中,控制浆料体积约为高压釜体积的1/3。

(3)压力稳定。将反应釜用真空泵抽至真空,约为−0.03 MPa;通过气瓶和反应釜之间的压力差将CO2注入反应釜,直到反应釜中的压力与气瓶中的压力大致相同(管路损失为0.03~0.04 MPa);设置泵送模式为恒压注入,将液化后的CO2注入反应釜,直至试验方案设置的压力。

(4)环境保压。根据试验方案设置保压时间0、5、10 min,将超临界CO2渗透到水泥料浆中,形成饱和体系。

(5)卸压制备。打开卸压阀门,使体系产生热力学不稳定,从而形成大量以超临界CO2为泡核的泡沫混凝土;最后,将泡沫混凝土浆体注模成型,脱模,养护。

1.5 测试与表征方法

(1)干密度。

干密度测试按JG/T 266—2011《泡沫混凝土》,对养护龄期28 d的试样(100 mm×100 mm×100 mm)进行测试。将养护28 d的泡沫混凝土试件取出,放置于105 ℃干燥箱中烘干72 h,间隔4 h称重,当相邻2次称重不超过1 g时视为恒重。用游标卡尺测得试件尺寸,3次测量取平均值以消除误差。每3个试件为一组,取平均值作为试件的干密度。

(2)泡孔结构分析。

泡孔形貌:采用3D显微镜观测超临界CO2泡沫混凝土的泡孔形貌,型号3DM-HD228S。

微观结构:选取与干密度测试试件断面处作为测试样品,制成10 mm×10 mm×5 mm的块状样品喷金处理后,采用扫描电镜进行泡孔微观形貌观测,型号TESCAN VEGA4。

孔隙率:孔隙率采用BSD-TD-K全自动真密度及孔隙率分析仪测试。吸附气体为氦气,气体输出压力约0.40 MPa。选取干密度测试试件制备测试样品。为了符合样品仓要求,测试试样被加工为半径约5 mm,高约30 mm的圆柱体。

(3)热重测试。

同样选取干密度测试试件制备测试样品,用玛瑙研钵研磨样品,将研磨后的样品通过45 μm的方孔筛,得到的粉末样品用于热重测试。热重测试使用美国TA公司的Q500热重分析仪。每次称取约1 g的粉末样品进行升温测试。测试条件为氮气保护气氛下以15 ℃/min的速率从室温升高到900 ℃。一般来说,样品550~800 ℃的质量损失视为碳酸钙分解[24]。

2. 超临界CO2发泡混凝土制备方法

(1) CO2的液化。

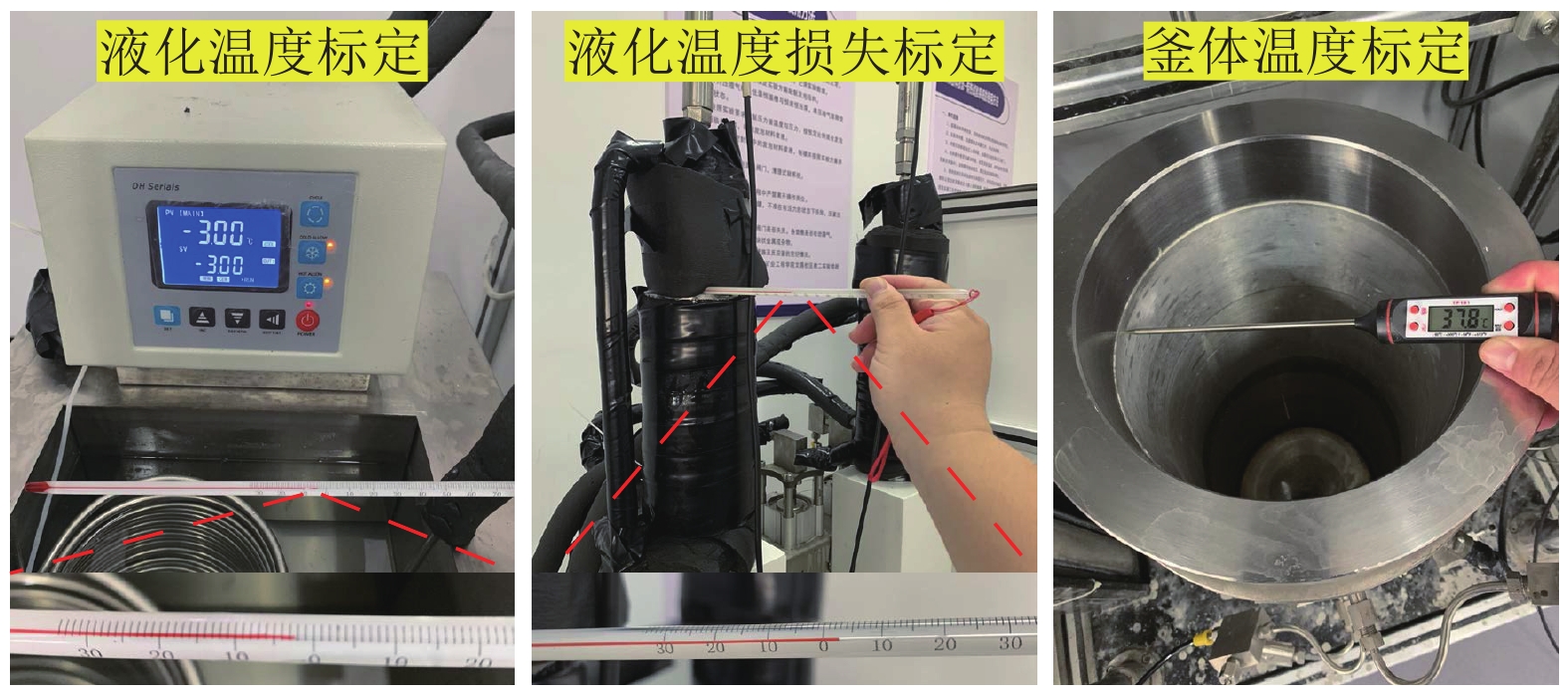

受限于硅酸盐水泥的制备条件,高压CO2环境的实现需要通过高压注入方式,这就需要对CO2进行液化以方便注入。CO2的液化是超临界CO2制备过程与CO2泵入过程的关键一环,关系到后续CO2泵入速度,以及反应釜能否达到实验压力。当反应釜压力与CO2气瓶压力几乎持平后,需要使用恒速恒压泵将液态CO2泵入反应釜中,以达到实验设置压力。一般室内环境温度在24 ℃左右,使得管路中的CO2温度上升很快。为保证恒速恒压泵中的CO2得到充分液化,不仅要对管路进行隔热保温,还要在低温恒温槽中灌注一定比例的防冻液,以使得水浴的工作温度达到零下,保证泵中的CO2得到充分液化。低温恒温槽工作温度、泵体保温措施和热量损失如图2所示。

(2)反应釜预热控制。

反应釜的预热需要提前完成,以减少水泥浆体在反应釜中的等待时间。经过多次试验,确定反应釜升温及平衡过程约63 min,这就需要反应釜预热以达到设置温度。除此之外,由于水泥水化反应放热,反应釜温度会快速上升至49.5 ℃左右,但这一温度在釜内的分布不均匀,同时也是不可持续的。

反应釜预热也是防止温度骤变引起压力骤变的主要措施。在实验过程中,低温CO2进入反应釜后会引起温度骤然降低,此时由于CO2持续泵入的作用,反应釜中的压力依然会升高,当温度逐渐恢复到正常温度时,反应釜压力继续升高,这使得反应釜压力无法准确控制。因此,为保证压力得到控制,同时保证实验安全进行,反应釜预热控制是必要的实验步骤。

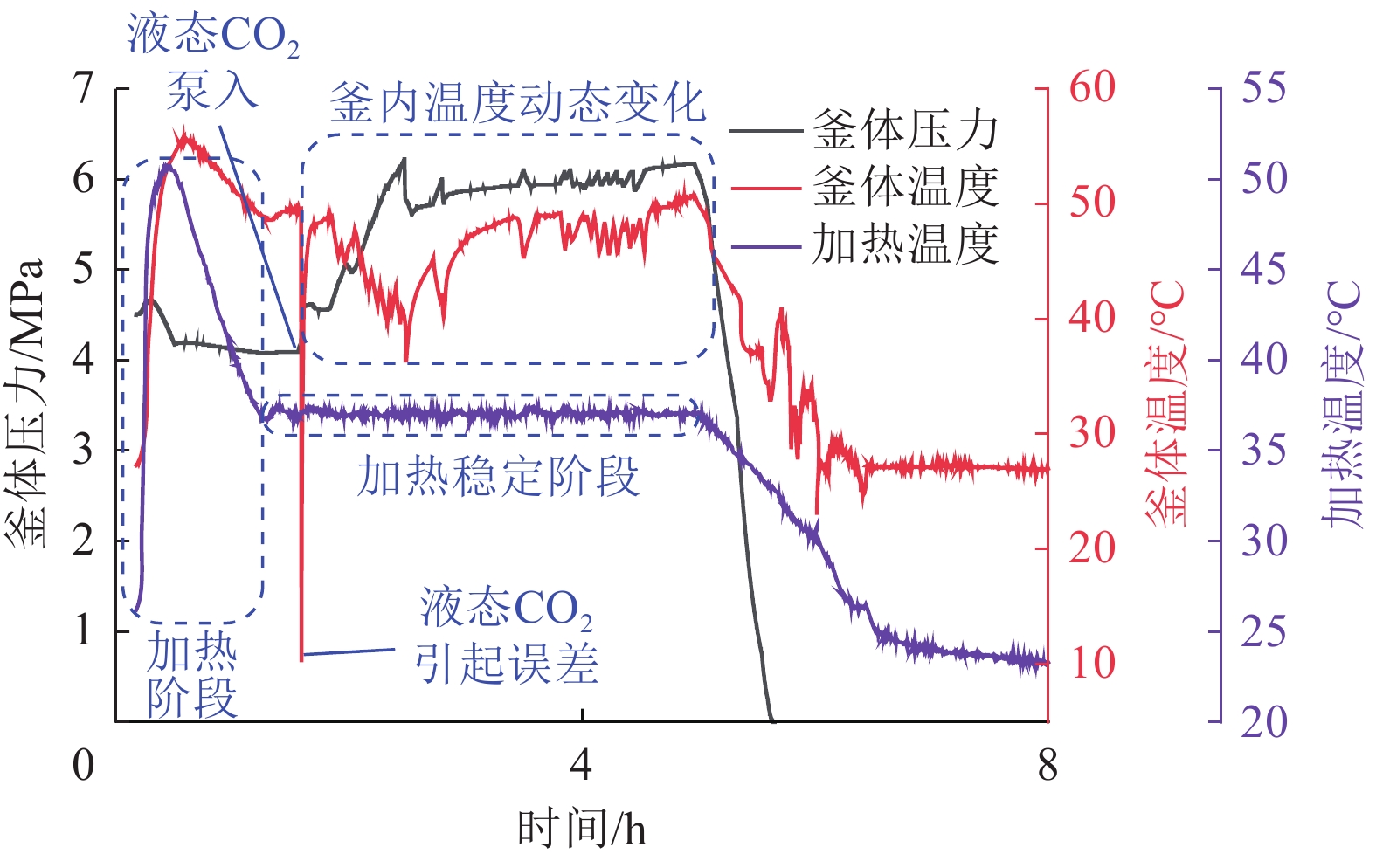

图3为加热温度与CO2注入过程对反应釜内温度的影响。可以看出,反应釜加热温度先快速上升然后相对缓慢下降,最后达到平衡。上述现象是由加热装置的工作原理引起的。此外,在反应釜预热与水泥水化反应放热的共同作用下,反应釜体的温度要高于加热温度,这就需要多次试验确定最佳的加热温度以避免最终温度过高。CO2泵入会使得釜内温度骤然降低,尽管反应釜温度最终能够维持稳定平衡,但温度骤变引起的压力的骤变是不可忽视的,因此需要进行反应釜压力控制,实现制备过程的压力−温度协调。

(3)反应釜压力控制。

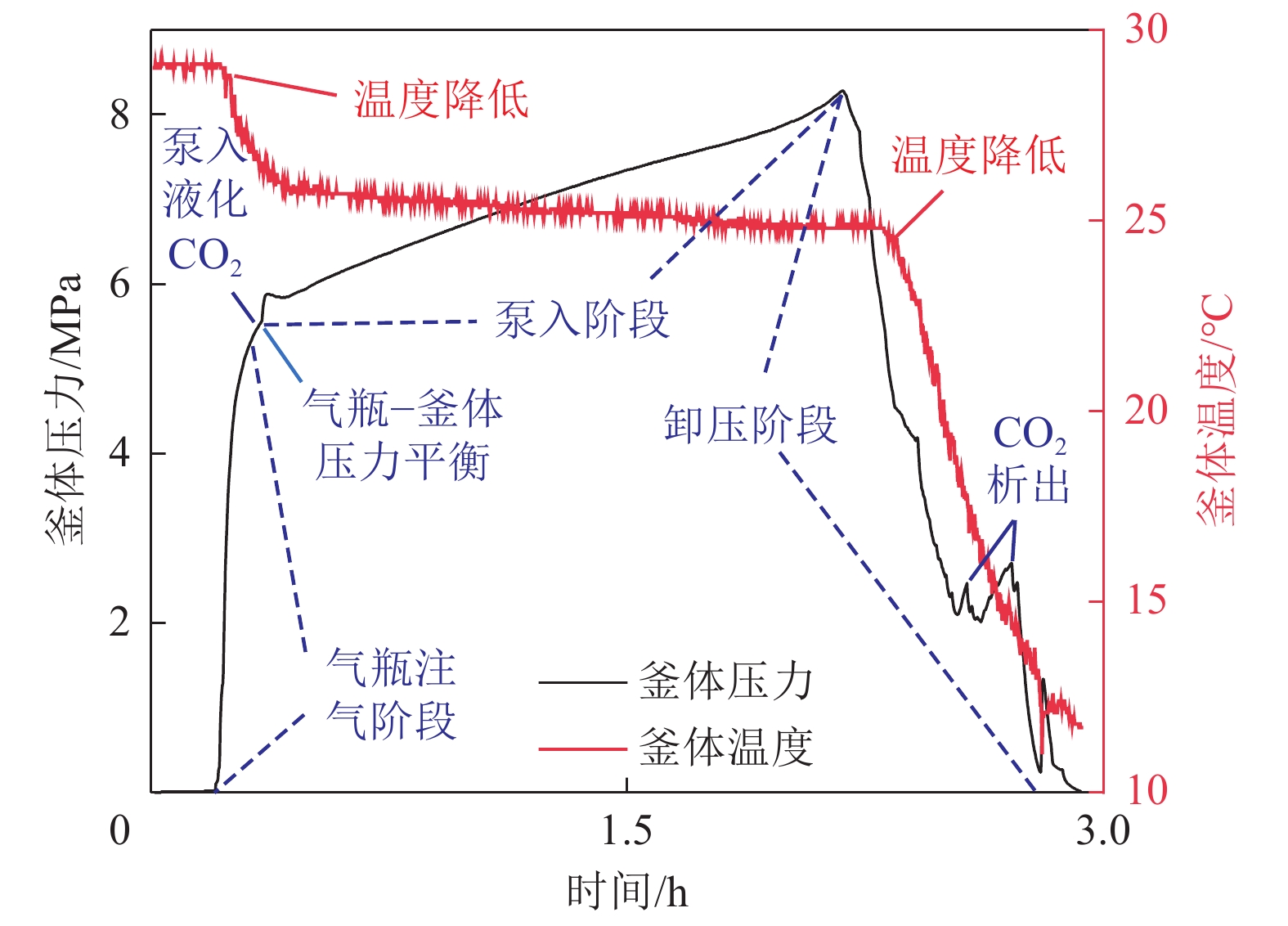

反应釜压力控制是实现超临界CO2环境的重要一环。图4展示了反应釜压力控制过程中压力变化规律。可以发现,在实现超临界CO2环境的压力控制中,反应釜压力总体呈现先下降,然后快速上升,最后缓慢上升达到实验要求的过程。压力下降阶段是反应釜密闭后,利用真空泵将反应釜内抽至−0.03 MPa的真空状态。压力快速上升阶段是气瓶注气引起反应釜压力快速上升,最终反应釜压力与气瓶压力相差约0.5 MPa,该阶段也伴随反应釜温度的逐渐下降。由于恒速恒压泵至反应釜的温度变化,CO2会由液化状态转变为气化状态,这时由于注入管路内的压力差,反应釜内会出现0.01~0.05 MPa的压力降。压力缓慢上升阶段是液态CO2泵入过程,该阶段反应釜内压力缓慢上升,上升速率取决于泵入量,泵入量的设置取决于CO2液化程度,可见CO2液化程度直接影响了升压速率。在卸压阶段,该阶段反应釜内压力快速下降,温度随之快速下降,这是由液化CO2转化为气态吸热造成的。注意到当压力下降到约2.45 MPa时,出现压力回升现象,造成这一现象的原因可能是卸压通道被小冰晶堵塞,温度变化引起的压力上升,也可能是溶解于水中的CO2解析造成压力略有上升。

(4)保压时间控制。

保压过程实际上是压力与温度动态平衡的过程,保压时间的控制主要受水泥初凝时间的影响。在实验过程中,温度的升高会导致水泥浆体的早凝,CO2的加入也会造成水泥浆体的早凝。因此,实验总体时间被尽量控制在120~180 min,保压时间被控制在0~10 min范围内以保证水泥浆体具有足够的流动性。

(5)卸压控制。

卸压控制实际上是伴随整个制备过程的重要步骤。在前期制备过程中,为保证反应釜内的压力得到及时有效的控制,需要时刻观察反应釜内的压力变化,并调整阀门,进行卸压。在反应釜内CO2达到超临界状态后,通过卸压阀门进行卸压,卸压控制过程所示。卸压速度不宜过快,否则会在釜内生成干冰,影响发泡效果。

3. 结果与讨论

3.1 超临界CO2发泡混凝土的干密度特性

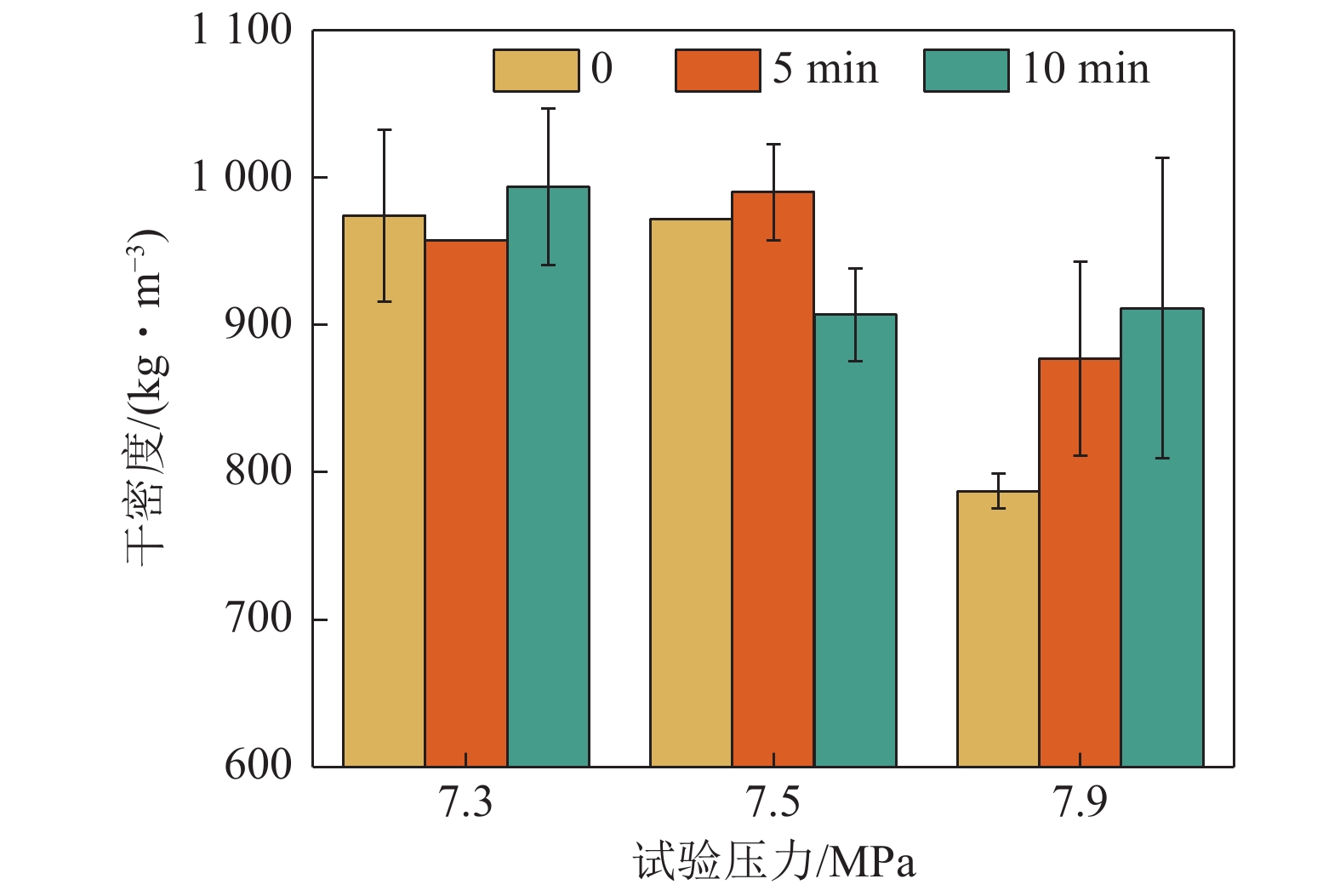

图5展示了实验压力对超临界CO2泡沫混凝土干密度的影响。由图5可知,超临界CO2发泡混凝土的干密度值范围为787.14~993.52 kg/m3。由图5可以看出,随着实验压力的增大,超临界CO2泡沫混凝土干密度总体呈下降趋势。实验压力从7.3 MPa增加到7.9 MPa,干密度降低了8.28%~19.20%。造成这一现象的原因可能有2方面:一方面,干密度受超临界CO2−混凝土体系中CO2浓度影响,随着实验压力增大,体系中CO2浓度逐渐增大,当溶解在体系中的CO2量越大,卸压时造成的过饱和度就越大,成核能垒就越低,成核位点增加,使得超临界CO2发泡混凝土泡孔密度增加,超临界CO2发泡混凝土干密度降低[25];另一方面,泡孔存在合并、破裂现象,可以看出,这是因为泡孔密度逐渐增大导致水泥浆不足以有效分离包裹泡沫,使得泡沫合并、破裂。这一现象普遍存在于泡沫混凝土制备过程[26]。上述现象表明,增加实验压力可以增大超临界CO2−混凝土体系中的CO2浓度,降低超临界CO2发泡混凝土的干密度。

图5还展示了保压时间对超临界CO2发泡混凝土干密度的影响。由图5可以看出,相同实验压力条件下,随着保压时间从0延长到10 min,超临界CO2泡沫混凝土干密度变化范围为0.8%~16.6%。在超临界CO2发泡聚合物研究中,保压时间可以通过影响体系中CO2浓度来影响材料的密度[27]。然而,本研究中保压时间对超临界CO2发泡混凝土干密度的影响规律并不明显,造成这一问题的原因可能存在以下2个方面:一方面,保压过程中CO2会与水泥矿物相、水化产物等发生矿化反应[4-5],导致泡孔无法形成。尽管随着保压时间增加,体系中CO2气体浓度也随之增大,但是CO2与混凝土体系能够发生矿化反应,使得体系内的CO2处于扩散—溶解—反应的动态过程,体系中CO2浓度可能呈逐渐降低趋势;另一方面,研究的保压时间仅为0~10 min,这一时间范围内超临界CO2可能无法充分扩散进入超临界CO2−混凝土体系。在上述2方面因素的共同作用下,最终导致超临界CO2泡沫混凝土干密度变化规律并不明显。上述分析表明,超临界CO2泡沫混凝土干密度发展不仅受到保压时间的影响,更受到CO2与混凝土体系的矿化反应限制。

综上所述,实验压力、保压时间以及矿化反应3种因素的共同作用影响超临界CO2泡沫混凝土干密度发展。实验压力与保压时间通过影响超临界CO2−混凝土体系中CO2浓度的方式进而影响超临界CO2泡沫混凝土的干密度发展,而2种影响因素均受限于CO2与硅酸盐水泥的矿化反应。

3.2 超临界CO2对孔隙率的影响

为了理解超临界CO2对泡沫混凝土泡孔形成的影响,进一步研究了超临界CO2对材料孔隙率的影响规律及作用机制。

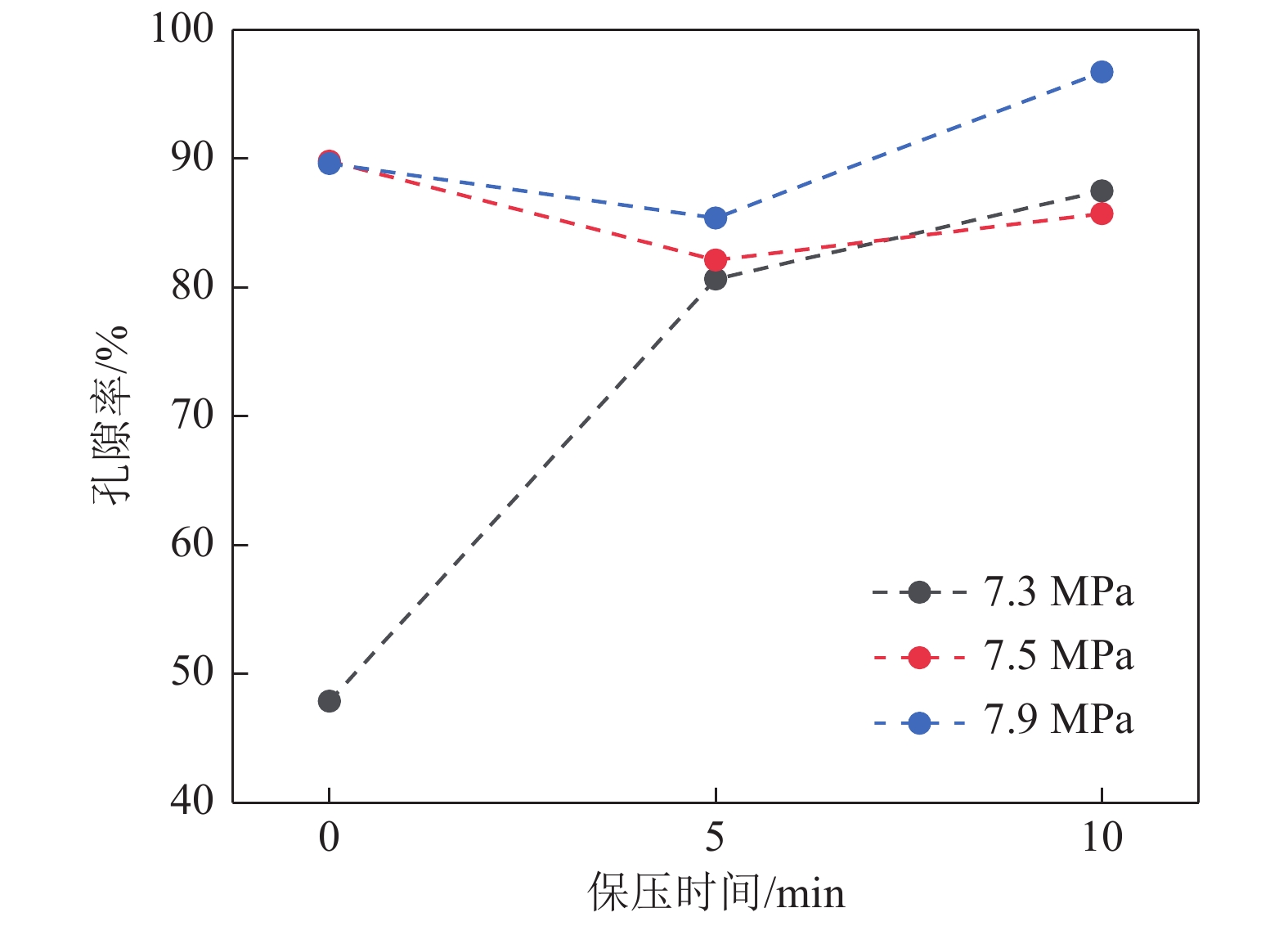

图6展示了实验压力对超临界CO2泡沫混凝土孔隙率的影响。可以看出,随着实验压力的增大,超临界CO2泡沫混凝土孔隙率总体呈增大趋势。实验压力由7.3 MPa增大至7.9 MPa,孔隙率变化范围为3.97%~87.19%。孔隙率增大的原因主要体现在2个方面:① 体系中CO2的浓度受实验压力的影响,实验压力越大,体系中CO2浓度越大,则体系中可形成的CO2泡孔密度也就越大;② 以往的试验研究表明[28],超临界CO2−混凝土体系中形成的压力降越大,气泡核形成的数量越多,形成的泡孔也就越多。此外,实验压力为7.3 MPa,保压时间0的超临界CO2泡沫混凝土孔隙率为47.87%,远低于其他实验组。造成这一现象的原因可能是,反应釜内形成超临界CO2环境时间较短,CO2没有足够的时间在混凝土浆液中扩散溶解随即发生相变。这意味着在较低实验压力条件下设置保压时间有利于CO2扩散以及孔隙率发展。上述分析表明,超临界CO2泡沫混凝土孔隙率的发展受CO2在超临界CO2−混凝土体系中的扩散−溶解行为影响。

图6同样展示了保压时间对超临界CO2发泡混凝土孔隙率的影响。以实验压力为7.5、7.9 MPa实验组为例,可以发现,随着保压时间从0延长到10 min,超临界CO2泡沫混凝土孔隙率先减小再增大。这一现象与超临界CO2发泡聚合物的研究结果略有差异。以往研究表明,随着保压时间的增大,材料的孔隙率也会随之增大。出现这一差异的原因可能与CO2在超临界CO2−混凝土体系中扩散—溶解—反应过程有关。在保压时间为0阶段,体系中CO2分子受较高实验压力(7.5、7.9 MPa)的作用,充分扩散到超临界CO2−混凝土体系中,这个阶段的体系中CO2浓度较高,超临界CO2泡沫混凝土孔隙率也较高;保压时间5 min阶段,体系中的CO2分子不断消耗,该阶段消耗速率大于扩散补充速率,超临界CO2泡沫混凝土孔隙率呈下降趋势;随着保压时间延长至10 min,矿物相与水化产物等被逐渐消耗,矿化反应速率随之减缓,CO2分子消耗速率小于扩散补充速率,超临界CO2泡沫混凝土孔隙率呈上升趋势。此外,实验发现混凝土浆液表层的矿物相发生矿化反应形成矿化层,阻碍超临界CO2的扩散溶解过程,可能无法达到初期超临界CO2的扩散效果。上述分析表明扩散−反应的共同作用限制了超临界CO2泡沫混凝土孔隙率的发展。其中,实验压力影响CO2在体系中的扩散速率,保压时间影响CO2在体系中的稳定状态,而矿化反应则贯穿超临界CO2泡沫混凝土孔隙率发展的整个过程。提高实验压力,优化保压时间是制备高孔隙率超临界CO2泡沫混凝土的发展方向。

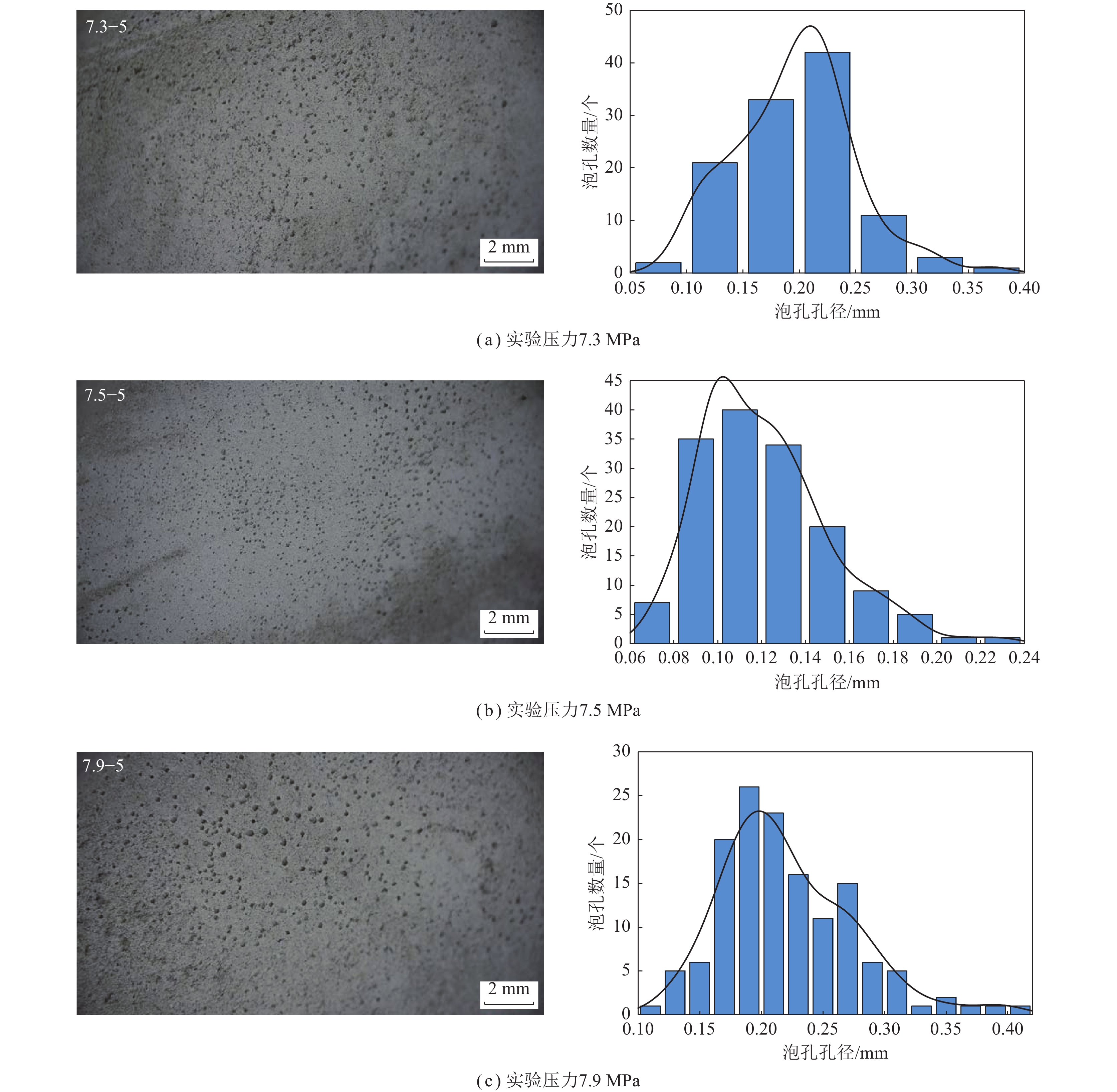

3.3 超临界CO2对泡孔分布的影响

图7展示了超临界CO2泡沫混凝土表面泡孔的分布特征。如图7所示,超临界CO2泡沫混凝土表面泡孔总体呈规则的圆孔,孔径大致相同,约为0.2 mm,并且泡孔之间相对独立。可以发现,在较低实验压力下,泡孔分布较分散,泡孔形貌较差,在超临界CO2泡沫混凝土表面存在较大面积的未发泡区域;在较高实验压力下,泡孔分布集中,泡孔形貌较好,呈规则的圆孔。上述现象与已有的研究大致相同[23]。出现这一现象的原因可能是,在低实验压力下,CO2浓度低,成核位点较为分散,泡孔生长空间较大,不受周围孔的制约,造成泡孔分布较分散[25];随着实验压力升高,成核位点密度增加,在泡孔生长阶段,孔与孔之间相互制约,限制了孔的生长空间和生长方向,从而泡孔分布更加均匀集中。这一实验现象证明超临界CO2发泡混凝土干密度与孔隙率发展受实验压力引起的CO2浓度变化影响。

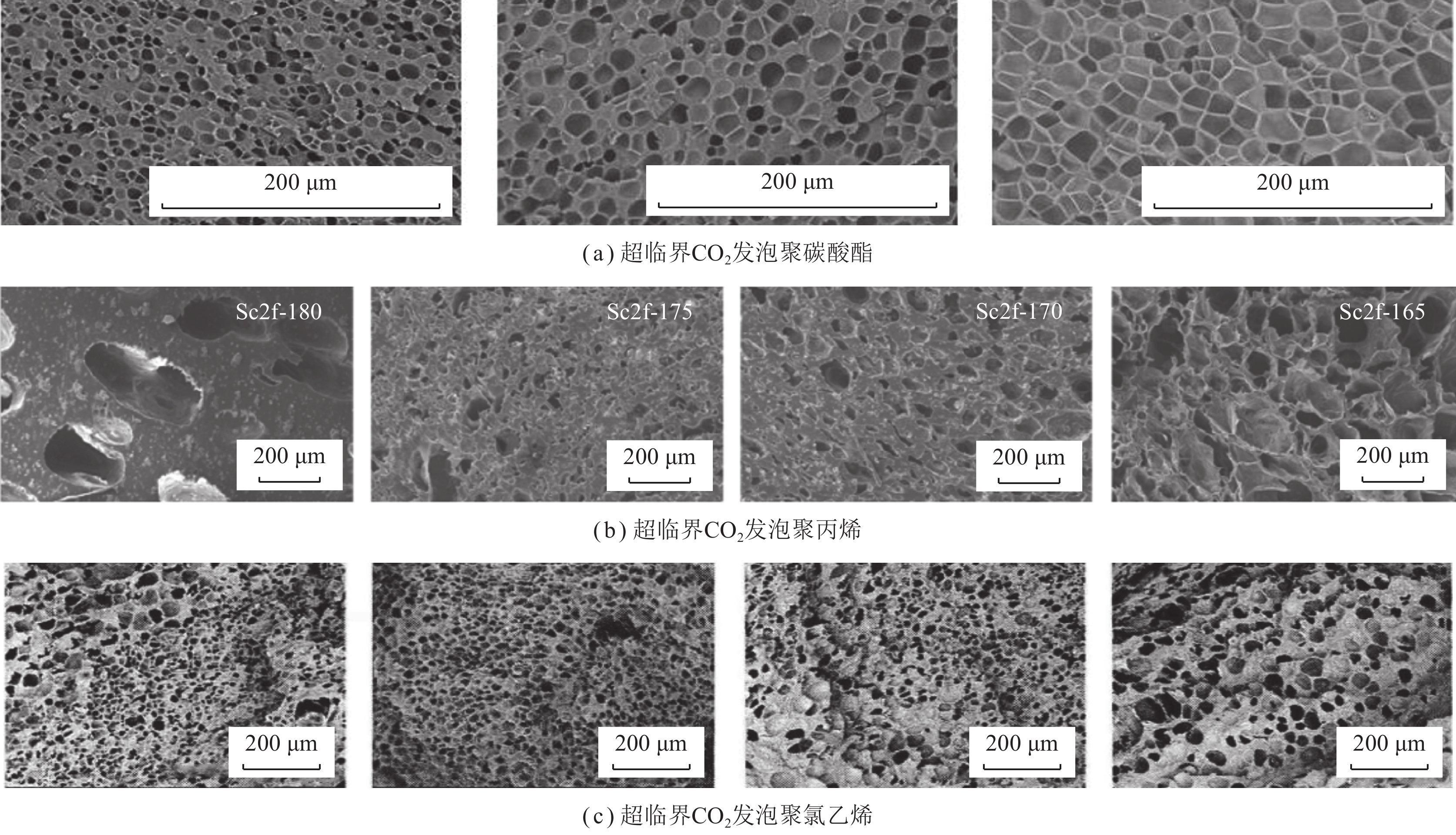

此外,可以发现,利用超临界CO2相变发泡技术制备的超临界CO2泡沫混凝土发泡效果及泡孔的分布特征明显不同于物理发泡制备的CO2泡沫混凝土泡孔特征[16],而与超临界CO2发泡聚合物形成的泡孔相似[29-31],如图8所示。可以发现,超临界CO2发泡聚合物形成的泡孔之间紧密排列,但又相对独立,其中也包含由于实验压力影响造成的未发泡区域,这一现象与本文的试验发现是一致的。有研究指出[32],在超临界发泡过程中,泡孔的尺寸主要受气泡成核以及生长决定,而成核速率主要由压差控制,并且体系较低的发泡温度也会影响泡孔尺寸。在本研究中,试验温度相同,实验压力与保压时间存在一定的区别,然而泡孔尺寸却大致相同,这可能是由于发泡温度较低,当卸压发泡时,温度很快降低到31.9 ℃以下,泡孔生长时间较短,导致泡孔之间的尺寸差异较小,得到的泡孔尺寸大致相同。这表明增大实验压力、调整发泡温度是优化超临界CO2泡沫混凝土表面泡孔分布密度与泡孔尺寸的研究方向。

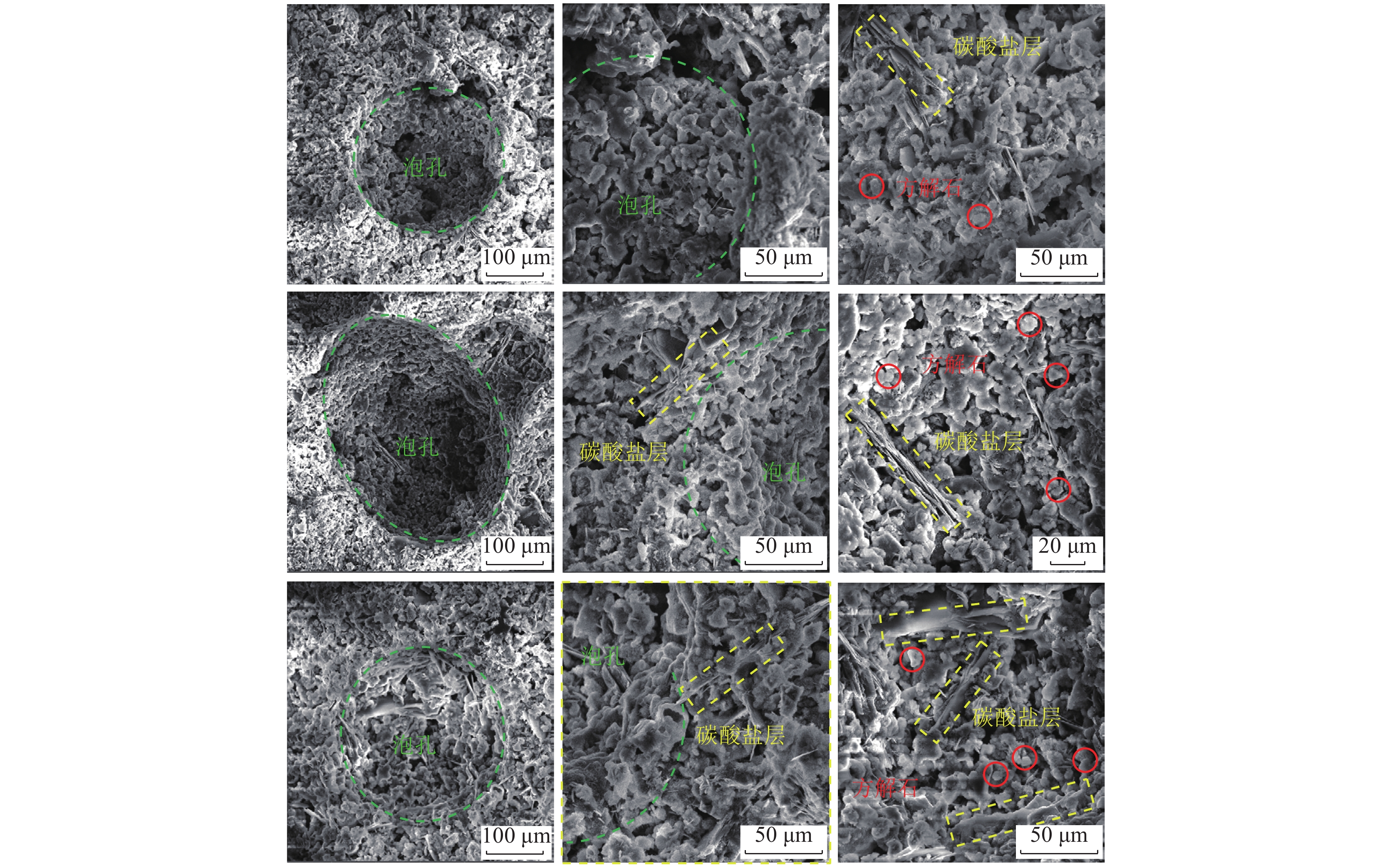

3.4 超临界CO2泡沫混凝土泡孔的微观结构特征

图9展示了超临界CO2泡沫混凝土泡孔的微观结构特征。由图9可知,泡孔周围存在明显的碳酸钙晶体,主要呈棱柱状及层状,根据其形貌并结合文献[33-34],可以推断出为方解石与碳酸盐层。图9展示的超临界CO2泡沫混凝土泡孔的微观结构特征与文献[16]所展示的CO2泡沫混凝土泡孔微观特征有明显不同。对比可以发现,超临界CO2发泡制备的泡孔其内部及周边的碳酸钙分布更加密集,泡孔结构更加致密。这是因为超临界CO2实验压力较大改善了泡孔形貌的规整度,提高了泡孔的均匀性[23]。此外,超临界CO2泡沫混凝土泡孔内部以方解石、碳酸盐层为主要结构,而在CO2泡沫混凝土泡孔内部还分布着一定的球霰石、文石等[18]。这说明超临界CO2泡沫混凝土泡孔与CO2发生的矿化反应更加充分,其内部的CO2可能被完全反应。上述结果同样说明增大实验压力,促进CO2矿化反应,是优化泡孔结构的有效手段。

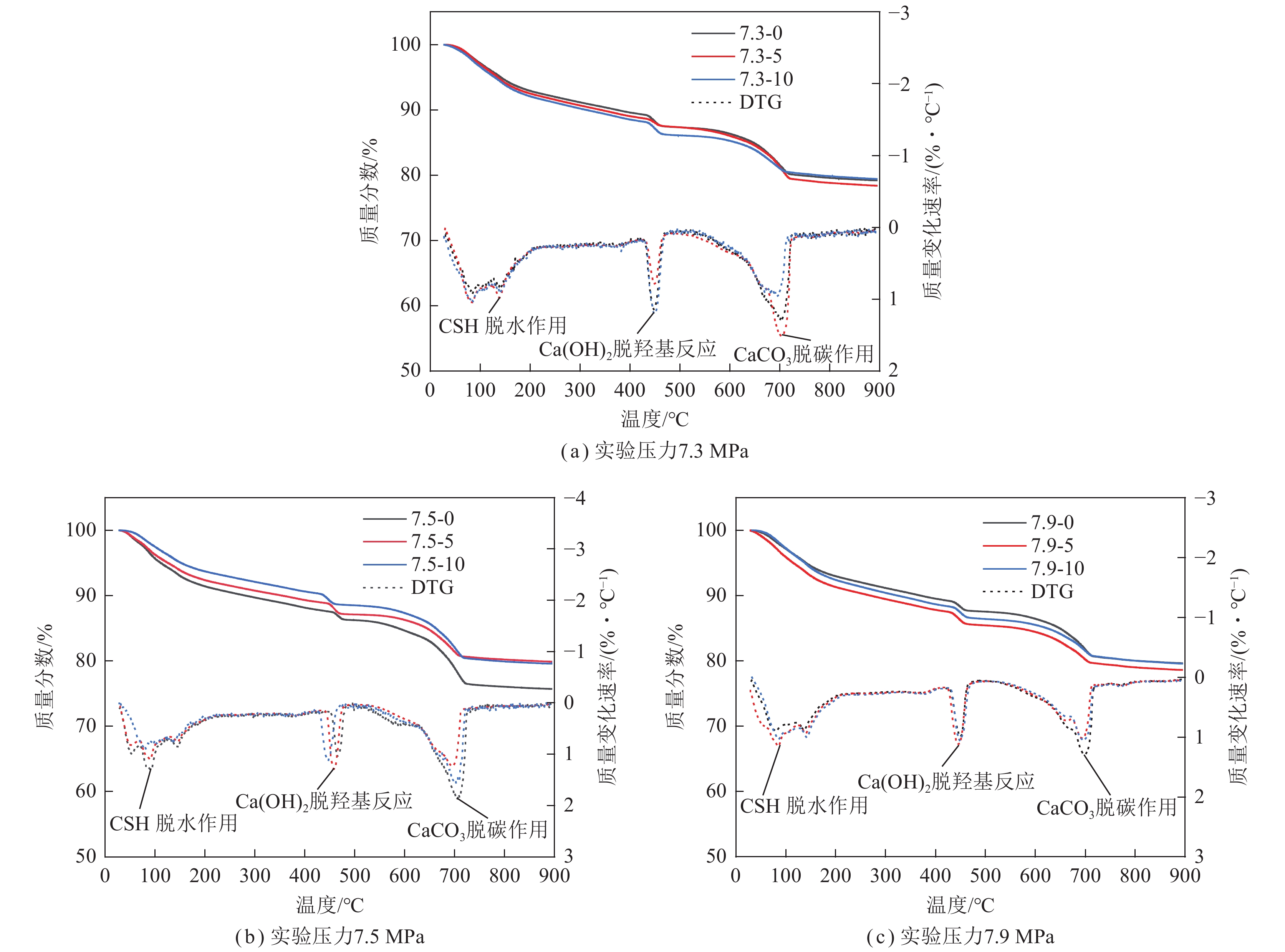

3.5 超临界CO2泡沫混凝土的固碳潜力及影响因素

图10展示了超临界CO2泡沫混凝土的热重曲线。由图10可知,主要失重温度分别为100、480、700 °C。可以发现,超临界CO2泡沫混凝土失重温度与CO2泡沫混凝土大致相同[16]。超临界CO2泡沫混凝土骨架固碳率在6.32%~10.36%内。

超临界CO2发泡混凝土泡孔储碳量可以通过泡孔体积来计算,泡孔体积可以通过孔隙率进行估算。超临界CO2发泡混凝土骨架孔隙中也可能赋存少量CO2,因此将孔隙率作为计算依据是准确的[17,35]。超临界CO2发泡混凝土孔隙率为47.87%~89.79%,则每吨超临界CO2发泡混凝土的孔隙体积为0.49~1.13 m3。假如孔隙中全部为101.325 kPa下的CO2气体,则超临界CO2发泡混凝土泡孔储碳量为0.98~2.27 kg/t (CO2的密度取1.997 kg/m3)。

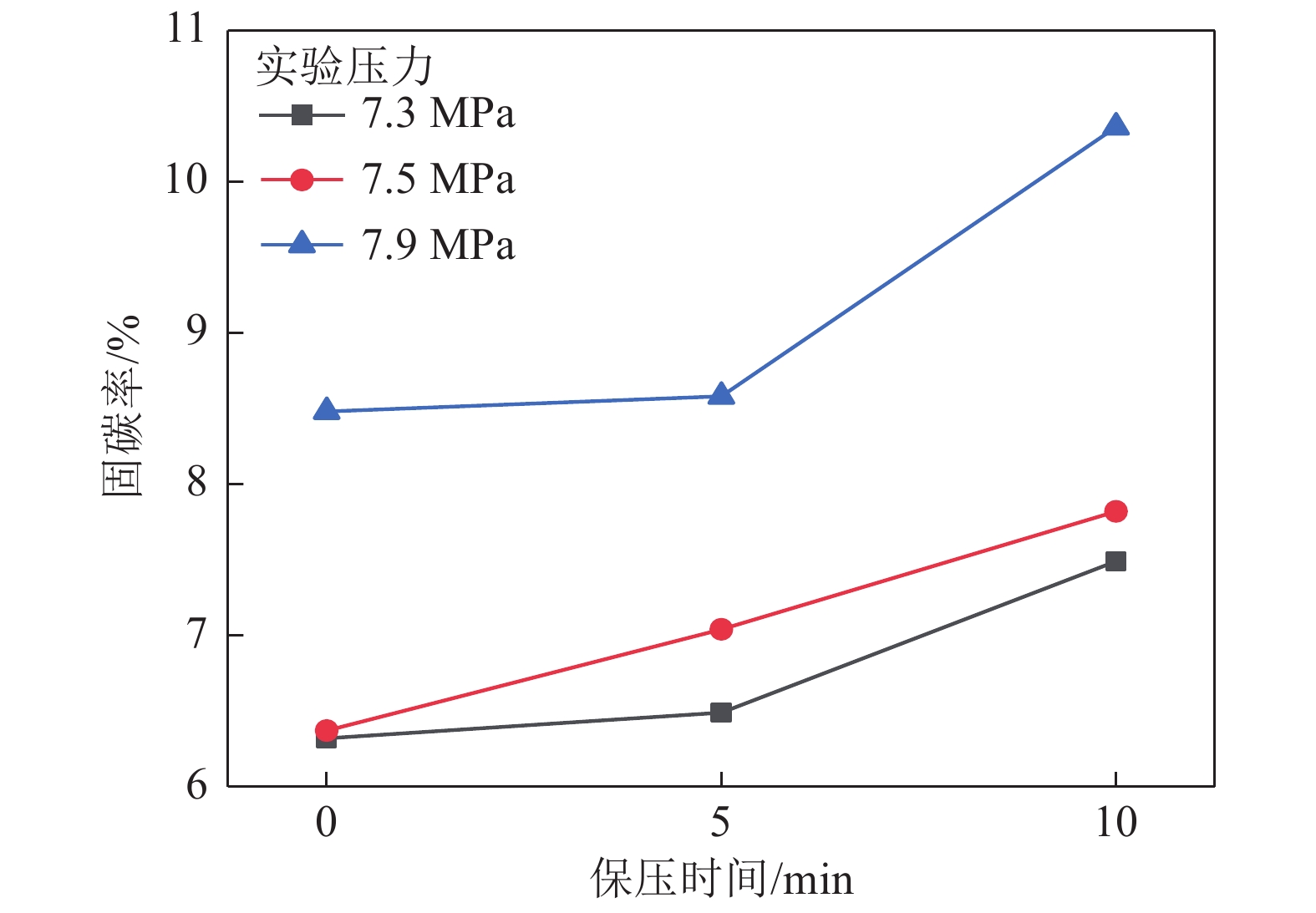

图11展示了超临界CO2泡沫混凝土固碳率发展规律,可以发现,随着实验压力的增大以及保压时间的延长,超临界CO2泡沫混凝土的固碳率逐渐增加。以往的实验研究表明,矿化预处理时间延长和泡沫掺量增加能够提高CO2的扩散速率,进而提高CO2泡沫混凝土的固碳率[17-18]。在超临界CO2泡沫混凝土制备过程中,实验压力的增大提高了CO2的扩散速率,保压时间的延长增加了扩散时间,最终提高了超临界CO2泡沫混凝土固碳率。此外,实验压力7.9 MPa的超临界CO2泡沫混凝土固碳率远高于实验压力7.3 MPa和7.5 MPa的超临界CO2泡沫混凝土。这表明增大实验压力更容易获得更高的固碳率。上述结果表明,提高CO2在水泥浆液中的扩散速率,增加反应时间是提高泡沫混凝土固碳率的有效途径。

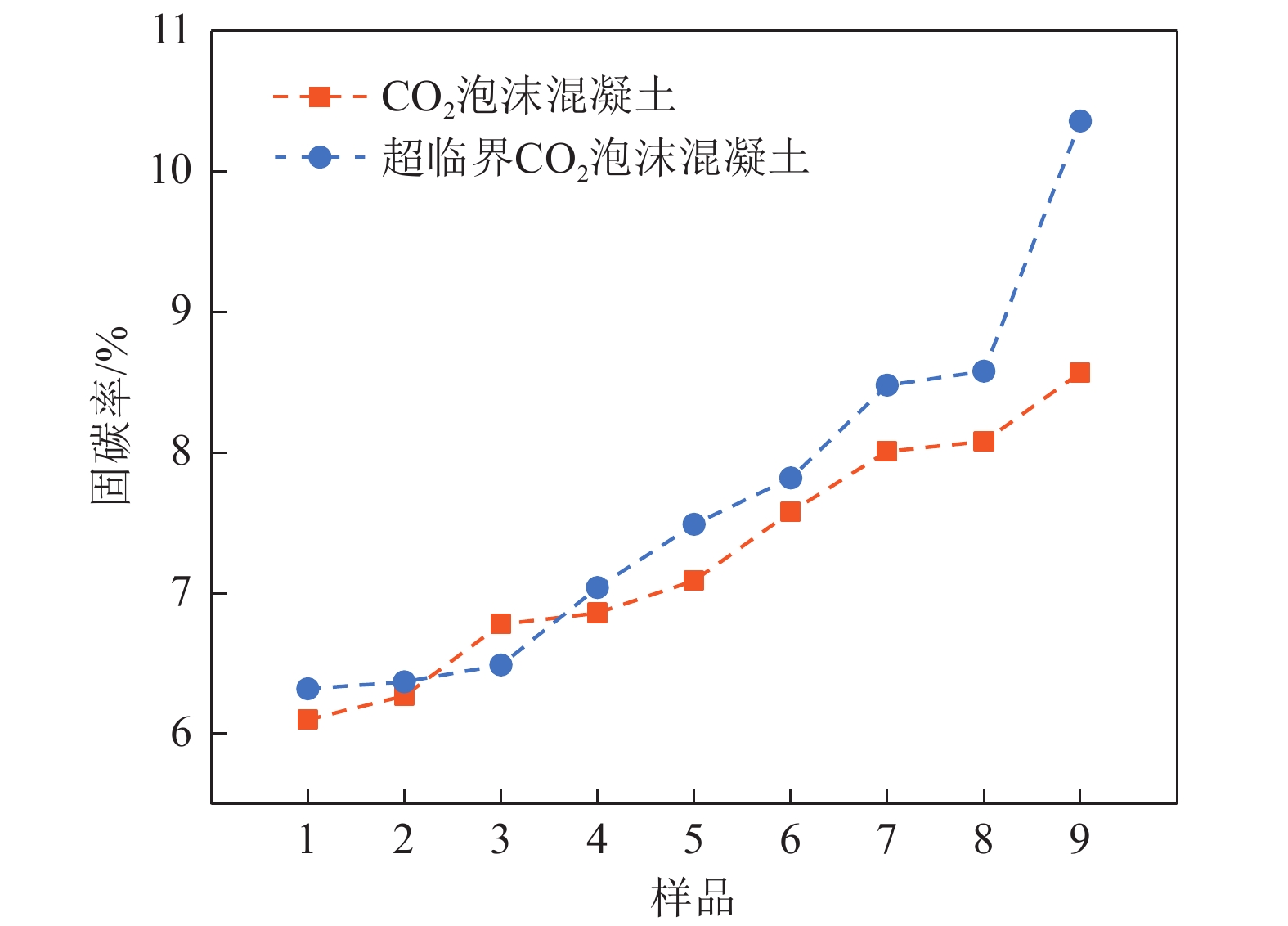

图12展示了不同发泡方法制备CO2泡沫混凝土的固碳能力,可以发现,超临界CO2泡沫混凝土固碳率基本高于CO2泡沫混凝土,增大幅度为1.59%~20.89%。对比相近干密度值的实验组,超临界CO2发泡混凝土固碳率增大了4.43%。这是因为超临界CO2具有低黏、高溶、强渗的特性,使得CO2在混凝土浆液中的扩散—溶解—反应过程更加迅速。前期的实验研究表明,CO2泡沫混凝土固碳能力受到限制的主要原因是CO2泡沫稳定性不足以及CO2泡沫混凝土骨架在矿化预处理过程中尚未充分吸收CO2[17-18]。然而,以超临界CO2相变发泡技术制备的泡沫混凝土可能弥补以上不足。

3.6 超临界CO2发泡混凝土机理

通过对以上实验过程的分析,结合超临界CO2泡沫混凝土干密度及孔结构参数随工艺条件的变化规律,推测利用超临界CO2相变发泡技术制备硅酸盐水泥基泡沫混凝土机理可能分为以下4个阶段(图13):

(1) CO2−水泥浆液共存阶段。该阶段,随着CO2气瓶注气量的增加,釜内CO2压力逐渐增加,CO2部分溶于水泥浆体表面并发生矿化反应,该阶段CO2可能经历了扩散—溶解—反应的过程,形成了CO2−水泥浆液共存的体系。

在这一阶段,受限于CO2的溶解速率,CO2与水泥矿物相及其水化产物之间的矿化反应速率较慢,CO2−水泥浆共存体系中主要发生水泥的水化反应,具体反应如下:

$$ \begin{gathered} {\text{3CaO}} \cdot {\text{Si}}{{\text{O}}_{\text{2}}}{\text{ + }}n{{\text{H}}_{\text{2}}}{\text{O}} \longrightarrow \\ x{\text{CaO}} \cdot {\text{Si}}{{\text{O}}_{\text{2}}} \cdot y{{\text{H}}_{\text{2}}}{{\mathrm{O}} + (3 - }x{\text{)Ca(OH}}{{\text{)}}_{\text{2}}} \\ \end{gathered} $$ (1) $$ \begin{gathered} {\text{2CaO}} \cdot {\text{Si}}{{\text{O}}_{\text{2}}}{\text{ + }}n{{\text{H}}_{\text{2}}}{\text{O}} \longrightarrow \\ x{\text{CaO}} \cdot {\text{Si}}{{\text{O}}_{\text{2}}} \cdot y{{\text{H}}_{\text{2}}}{\text{O + (2}}-x{\text{)Ca(OH}}{{\text{)}}_{\text{2}}} \\ \end{gathered} $$ (2) $$ {\text{3CaO}} \cdot {\text{A}}{{\text{l}}_{\text{2}}}{{\text{O}}_{\text{3}}}{\text{ + 6}}{{\text{H}}_{\text{2}}}{\text{O}} \longrightarrow {\text{3CaO}} \cdot {\text{A}}{{\text{l}}_{\text{2}}}{{\text{O}}_{\text{3}}} \cdot 6{{\text{H}}_{\text{2}}}{\text{O}} $$ (3) $$ \begin{gathered} {\text{4CaO}} \cdot {\text{A}}{{\text{l}}_{\text{2}}}{{\text{O}}_{\text{3}}} \cdot {\text{F}}{{\text{e}}_{\text{2}}}{{\text{O}}_{\text{3}}}{\text{ + 2}}{{\text{H}}_{\text{2}}}{\text{O}} \longrightarrow \\ {\text{3CaO}} \cdot {\text{A}}{{\text{l}}_{\text{2}}}{{\text{O}}_{\text{3}}} \cdot {\text{2}}{{\text{H}}_{\text{2}}}{\text{O + CaO}} \cdot {\text{F}}{{\text{e}}_{\text{2}}}{{\text{O}}_{\text{3}}} \cdot {{\text{H}}_{\text{2}}}{\text{O}} \\ \end{gathered} $$ (4) (2) CO2−水泥浆液共溶阶段。该阶段,随着泵入CO2量逐渐增加,釜内形成了持续的高压CO2环境。由于CO2泵入持续时间较长,一般持续1~2 h,因此,在该阶段CO2有充足的时间在水泥浆体内扩散—溶解—反应,该阶水泥浆体表面可能生成水与碳化薄层,碳化层的形成可能阻滞CO2的进一步扩散,但持续的高压CO2环境使得CO2依然可以向水泥浆体内溶解渗透,形成CO2−水泥浆共溶的体系。

在这一阶段,釜内高压促进了CO2的溶解速率,大量溶解的CO2与水泥水化产物发生矿化反应。在这一阶段,CO2−水泥浆共溶体系中不仅发生水化产物与CO2的矿化反应,水泥的水化反应程度也进一步提高,具体反应如下:

$$ {\text{Ca(OH}}{{\text{)}}_{\text{2}}}{\text{ + C}}{{\text{O}}_{\text{2}}} \longrightarrow {\text{CaC}}{{\text{O}}_{\text{3}}}{\text{ + }}{{\text{H}}_{\text{2}}}{\text{O}} $$ (5) $$ \begin{gathered} x{\text{CaO}} \cdot {\text{Si}}{{\text{O}}_{\text{2}}} \cdot y{{\text{H}}_{\text{2}}}{\text{O + }}x{\text{C}}{{\text{O}}_{\text{2}}} \longrightarrow \\ x{\text{CaC}}{{\text{O}}_{\text{3}}}{\text{ + Si}}{{\text{O}}_{\text{2}}} \cdot n{{\text{H}}_{\text{2}}}{\text{O + (}}y-{\text{2)}}{{\text{H}}_{\text{2}}}{\text{O}} \\ \end{gathered} $$ (6) (3)超临界CO2−水泥浆液共溶阶段。该阶段,釜内形成了超临界CO2环境,如前所述,超临界CO2具有优异的渗透性,因此不断有超临界CO2溶解渗透进入水泥浆液,最终形成超临界CO2−水泥浆共溶体系。在这一阶段,体系表面的碳化层厚度增加,但得益于超临界CO2的溶解、渗透能力,CO2依然能够进入水泥浆体内形成共溶体系。

这一阶段,超临界CO2低黏度、高扩散以及强溶解特征进一步促进了CO2与水泥矿物相及其水化产物的矿化反应。此外,该阶段水泥矿物相是矿化反应的主要构成,具体矿化反应过程如下:

$$ \begin{gathered} {\text{3CaO}} \cdot {\text{Si}}{{\text{O}}_{\text{2}}} + {\text{3C}}{{\text{O}}_{\text{2}}} + n{{\text{H}}_{\text{2}}}{\text{O}} \longrightarrow {\text{3CaC}}{{\text{O}}_{\text{3}}} + {\text{Si}}{{\text{O}}_{\text{2}}} \cdot n{{\text{H}}_{\text{2}}}{\text{O}} \\ \end{gathered} $$ (7) $$ \begin{gathered} {\text{2CaO}} \cdot {\text{Si}}{{\text{O}}_{\text{2}}} + {\text{2C}}{{\text{O}}_{\text{2}}} + n{{\text{H}}_{\text{2}}}{\text{O}} \longrightarrow {\text{2CaC}}{{\text{O}}_{\text{3}}} + {\text{Si}}{{\text{O}}_{\text{2}}} \cdot n{{\text{H}}_{\text{2}}}{\text{O}} \\ \end{gathered} $$ (8) (4)卸压发泡阶段。该阶段,超临界CO2转变为气态CO2,由于热力学不稳定,气泡成核、生长并稳定。由于水泥浆液在上述阶段已经得到充分碳化预处理,因此CO2泡沫得以在高压CO2形成的外部环境与大量硅酸钙矿物、碳酸钙及少量水化产物构成的内部环境的双重环境下形成稳定泡孔。该阶段碳化层会持续生成,这可能是由于大量CO2析出逃逸造成的。

4. 结 论

(1)超临界CO2发泡混凝土的制备过程是复杂的物理化学过程,是考虑硅酸盐水泥特性及其与CO2矿化反应特性的温压动态协调过程,总体可以分为CO2液化、反应釜预热控制、反应釜压力控制、保压时间控制与卸压控制。

(2)超临界CO2发泡混凝土泡孔的形成与生长受CO2在超临界CO2−混凝土体系中的扩散—溶解—反应的共同作用。实验压力影响CO2在体系中的扩散速率,保压时间影响CO2在体系中的稳定状态,而矿化反应则贯穿超临界CO2发泡混凝土泡孔发展的整个过程。

(3)超临界CO2发泡混凝土是潜在的近零碳矿用功能性材料。超临界CO2发泡混凝土骨架固碳率为6.32%~10.36%,泡孔储碳量为0.98~2.27 kg,但其制备技术仍需进一步改良以强化固碳性能。

-

表 1 OPC主要组成质量分数

Table 1 Content of main compounds of OPC

% SiO2 Al2O3 Fe2O3 CaO MgO SO3 24.99 8.26 4.03 51.42 3.71 2.51 表 2 超临界CO2发泡混凝土配比

Table 2 Proportioning of supercritical CO2 foamed concrete

水泥质量/g 水质量/g 发泡液原料质量/g 水灰比 AC-1202 HPMC 水 3 000 1 500 3 6 1500 0.5 表 3 超临界CO2发泡混凝土实验方案

Table 3 Experimental plan for supercritical CO2 foamed concrete

方案 实验压力/MPa 保压时间/min 7.3-0 7.3 0 7.3-5 5 7.3-10 10 7.5-0 7.5 0 7.5-5 5 7.5-10 10 7.9-0 7.9 0 7.9-5 5 7.9-10 10 -

[1] 谢和平,张吉雄,高峰,等. 煤矿负碳高效充填开采理论与技术构想[J]. 煤炭学报,2024,49(1):36−46. XIE Heping, ZHANG Jixiong, GAO Feng, et al. Theory and technical conception of carbon negative and efficient backfill mining in coal mines[J]. Journal of China Coal Society,2024,49(1):36−46.

[2] 刘浪,方治余,王双明,等. 煤矿充填固碳理论基础与技术构想[J]. 煤炭科学技术,2024,52(2):292−308. doi: 10.12438/cst.2023-1485 LIU Lang, FANG Zhiyu, WANG Shuangming, et al. Theoretical basis and technical of carbon dioxide backfill in coal Mine[J]. Coal Science and Technology,2024,52(2):292−308. doi: 10.12438/cst.2023-1485

[3] 谢和平,高明忠,刘见中,等. 煤矿地下空间容量估算及开发利用研究[J]. 煤炭学报,2018,43(6):1484−1503. XIE Heping, GAO Mingzhong, LIU Jianzhong, et al. Research on exploitation and volume estimation of underground space in coal mines[J]. Journal of China Coal Society,2018,43(6):1484−1503.

[4] 黄浩,王涛,方梦祥. 二氧化碳矿化养护混凝土技术及新型材料研究进展[J]. 化工进展,2019,38(10):4363−4373. HUANG Hao, WANG Tao, FANG Mengxiang. Review on carbon dioxide mineral carbonation curing technology of concrete and novel material development[J]. Chemical Industry and Engineering Progress,2019,38(10):4363−4373.

[5] 史才军,王吉云,涂贞军,等. CO2养护混凝土技术研究进展[J]. 材料导报,2017,31(5):134−138. doi: 10.11896/j.issn.1005-023X.2017.05.022 SHI Caijun, WANG Jiyun, TU Zhenjun, et al. Progresses in CO2 curing of concrete[J]. Mateials Reports,2017,31(5):134−138. doi: 10.11896/j.issn.1005-023X.2017.05.022

[6] 涂贞军,史才军,何平平,等. 掺CaCO3粉及后续水养护对CO2养护混凝土强度和显微结构的影响[J]. 硅酸盐学报,2016,44(8):1110−1119. TU Zhenjun, SHI Caijun, HE Pingping, et al. Effects of CaCO3 powder and subsequent water curing on compressive strength and microstructure of CO2-cured concrete[J]. Journal of the Chinese Ceramic Society,2016,44(8):1110−1119.

[7] GAO H, LIAO H, WANG M, et al. Reinforcing the physicochemical properties of concrete through synergism of CO2 curing and Ca(OH)2 solution drenching[J]. Construction and Building Materials,2021,280:122546. doi: 10.1016/j.conbuildmat.2021.122546

[8] SONG B, SHI C, HU X, et al. Effect of early CO2 curing on the chloride transport and binding behaviors of fly ash-blended Portland cement[J]. Construction and Building Materials,2021,288:123113. doi: 10.1016/j.conbuildmat.2021.123113

[9] FANG Z, LIU L, ZHANG X, et al. Carbonation curing of modified magnesium-coal based solid waste backfill material for CO2 sequestration[J]. Process Safety and Environmental Protection,2023,180:778−788. doi: 10.1016/j.psep.2023.10.049

[10] 王双明,刘浪,朱梦博,等. “双碳”目标下煤炭绿色低碳发展新思路[J]. 煤炭学报,2024,49(1):152−171. WANG Shuangming, LIU Lang, ZHU Mengbo, et al. New way for green and low-carbon development of coal under the target of “double carbon”[J]. Journal of China Coal Society,2024,49(1):152−171.

[11] 桑树勋,袁亮,刘世奇,等. 碳中和地质技术及其煤炭低碳化应用前瞻[J]. 煤炭学报,2022,47(4):1430−1451. SANG Shuxun, YUAN Liang, LIU Shiqi, et al. Geological technology for carbon neutrality and its application prospect for low carbon coal exploitation and utiliation[J]. Journal of China Coal Society,2022,47(4):1430−1451.

[12] 卞正富,伍小杰,周跃进,等. 煤炭零碳开采技术[J]. 煤炭学报,2023,48(7):2613−2625. BIAN Zhengfu, WU Xiaojie, ZHOU Yuejin, et al. Coal mining technology with net zero carbon emission[J]. Journal of China Coal Society,2023,48(7):2613−2625.

[13] NGO I, MA L, ZHAI J, et al. Enhancing fly ash utilization in backfill materials treated with CO2 carbonation under ambient conditions[J]. International Journal of Mining Science and Technology,2023,33(3):323−337. doi: 10.1016/j.ijmst.2023.02.001

[14] 马立强,翟江涛,ICHHUY N. CO2矿化煤基固废制备保水开采负碳充填材料试验研究[J]. 煤炭学报,2022,47(12):4228−4236. MA Liqiang, ZHAI Jiangtao, ICHHUY N. Experimental study on preparation of negative carbon filling material for water protection mining by CO2 mineralization of coal-based solid waste[J]. Journal of China Coal Society,2022,47(12):4228−4236.

[15] 李磊,潘鑫,刘鲁豫. 工业固废CO2矿化协同减污降碳关键技术进展[J]. 洁净煤技术,2024,30(7):1−12. LI Lei, PAN Xin, LIU Luyu. Advances in key technologies of synergistic pollution and carbon reduction by industrial solid waste CO2 mineralization[J]. Clean Coal Technology, 2024, 30(7):1−12.

[16] 他旭鹏,张源,万志军,等. 硅酸盐水泥基CO2泡沫混凝土的制备及机理[J]. 煤炭学报,2023,48(S2):757−765. TA Xupeng, ZHANG Yuan, WAN Zhijun, et al. Preparation and mechanism of Portland cement-based CO2 foam concrete[J]. Journal of China Coal Society,2023,48(S2):757−765.

[17] TA X, ZHANG Y, WAN Z, et al. Study on Preparation and performance of CO2 foamed concrete for heat insulation and carbon storage[J]. Materials,2023,16(7):2725. doi: 10.3390/ma16072725

[18] TA X, WAN Z, ZHANG Y, et al. Effect of carbonation and foam content on CO2 foamed concrete behavior[J]. Journal of Materials Research and Technology,2023,23:6014−6022. doi: 10.1016/j.jmrt.2023.02.178

[19] SNÆBJÖRNSDÓTTIR S Ó, SIGFÚSSON B, MARIENI C, et al. Carbon dioxide storage through mineral carbonation[J]. Nature Reviews Earth & Environment,2020,1(2):90−102.

[20] SIM S R, RYU D W. Effect of the concrete slurry waste ratio on supercritical CO2 sequestration[J]. Materials,2023,16(2):742. doi: 10.3390/ma16020742

[21] PARK S, MOON H, KIM J H, et al. Reaction of hydrated cement paste with supercritical carbon dioxide[J]. Construction and Building Materials,2021,281:122615. doi: 10.1016/j.conbuildmat.2021.122615

[22] 董桂伟,赵国群,丁汪洋,等. 基于多阶压力控制的双峰泡孔聚合物发泡行为及性能[J]. 材料导报,2022,36(2):209−213. DONG Guiwei, ZHAO Guoqun, DING Wangyang, et al. Foaming behavior and properties of bimodal cellular polymer based on multi-step pressure control[J]. Materials Reports,2022,36(2):209−213.

[23] 文华银,张文焕,贺婉,等. 超临界CO2制备三元乙丙橡胶微孔泡沫[J]. 材料导报,2021,35(2):2166−2170. WEN Huayin, ZHANG Wenhuan, HE Wan, et al. Preparation of microcellular EPDM foams by supercritical CO2[J]. Materials Reports,2021,35(2):2166−2170.

[24] WANG D, NOGUCHI T, NOZAKI T. Increasing efficiency of carbon dioxide sequestration through high temperature carbonation of cement-based materials[J]. Journal of Cleaner Production,2019,238:117980. doi: 10.1016/j.jclepro.2019.117980

[25] SHI X, ZHANG G, LIU Y, et al. Microcellular foaming of polylactide and poly(butylene adipate-co-terphathalate) blends and their CaCO3 reinforced nanocomposites using supercritical carbon dioxide[J]. Polymers for Advanced Technologies,2016,27(4):550−560. doi: 10.1002/pat.3768

[26] MA C, CHEN B. Experimental study on the preparation and properties of a novel foamed concrete based on magnesium phosphate cement[J]. Construction and Building Materials,2017,137:160−168. doi: 10.1016/j.conbuildmat.2017.01.092

[27] LI J, ZHANG G, SHANG Z, et al. Enhanced electromagnetic interference shielding and mechanical properties of foamed epoxy nanocomposites containing carbon nanofiber treated with silicone surfactant[J]. Journal of Applied Polymer Science,2018,135(43):46833. doi: 10.1002/app.46833

[28] COLTON J S, SUH N P. The nucleation of microcellular thermoplastic foam with additives:Part I:theoretical considerations[J]. Polymer Engineering & Science,1987,27(7):485−492.

[29] 史志远. 典型通用聚合物多相体系的超临界CO2发泡行为及性能调控[D]. 合肥:中国科学技术大学,2022. SHI Zhiyuan. Supercritical CO2 foaming behavior and property regulation of typical general polymer multiphase system[D]. Hefei:University of Science and Technology of China, 2022.

[30] 郑晓平. 利用超临界CO2制备聚碳酸酯微孔泡沫及其性能研究[D]. 宁波:宁波大学,2019. ZHEN Xiaoping. Preparation of polycarbonate foams by supercritical carbon dioxide and study on its property[D]. Ningbo:Ningbo University, 2019.

[31] HUANG P, WU F, PANG Y, et al. Enhanced dispersion, flame retardancy and mechanical properties of polypropylene/intumescent flame retardant composites via supercritical CO2 foaming followed by defoaming[J]. Composites Science and Technology,2019,171:282−290. doi: 10.1016/j.compscitech.2018.12.029

[32] LIAO R, YU W, ZHOU C. Rheological control in foaming polymeric materials:I. Amorphous polymers[J]. Polymer,2010,51(2):568−580. doi: 10.1016/j.polymer.2009.11.063

[33] KABALAH-AMITAI L, MAYZEL B, KAUFFMANN Y, et al. Vaterite crystals contain two interspersed crystal structures[J]. Science,2013,340(6131):454−457. doi: 10.1126/science.1232139

[34] BINEVSKI P V, BALABUSHEVICH N G, UVAROVA V I, et al. Bio-friendly encapsulation of superoxide dismutase into vaterite CaCO3 crystals. Enzyme activity, release mechanism, and perspectives for ophthalmology[J]. Colloids and Surfaces B:Biointerfaces,2019,181:437−449. doi: 10.1016/j.colsurfb.2019.05.077

[35] 张源,他旭鹏,覃述兵,等. CO2泡沫混凝土碳封存潜力分析[J]. 环境科学,2023,44(9):5308−5315. ZHANG Yuan, TA Xupeng, QIN Shubing, et al. Analysis of carbon storage potential of CO2 foamed concrete[J]. Environmental Science,2023,44(9):5308−5315.

下载:

下载: