Experimental study on combustion characteristics of coal/NH3 in a flat flame burner

-

摘要:

随着“碳达峰,碳中和”目标的提出,将煤与NH3混燃逐步减少煤电是实现降碳的一种新途径,但煤/NH3的混燃特性尚不清晰。因此,基于平焰燃烧器开展煤/NH3燃烧实验,探究了掺氨比(E(NH3),0~100%)、煤/NH3注入方式(预混、非预混)对燃烧特性的影响,采用相机、烟气分析仪,热电偶检测了火焰形态、燃烧器上方高度(Heights Above Burner,HAB)中心沿程烟气中气体组分及温度分布情况,并测定了飞灰中未燃碳的含量,得到:在燃烧初期,煤/NH3争夺O2的现象更明显,由于燃烧区NH3燃烧产生的富水气氛,使得在预混低E(NH3)下,CO与OH发生反应,CO质量浓度降低,而在高E(NH3)下,一方面NH3优先与O2结合,导致大量碳不完全燃烧,另一方面,富水气氛促进了煤的气化反应,导致燃烧还原区的CO质量浓度大幅升高,最高可达

19773.05 mg/Nm3,但此过程改变了焦炭的孔隙结构,增加了焦炭的比表面积,加快了煤粉的燃烧进程,使预混条件下飞灰残炭量由13.90%(纯煤燃烧)降低至13.44%(E(NH3)=80%),过早注入NH3会减轻燃烧前期NH3燃烧对煤粉的预热作用,降低在火焰反应区的燃烧强度;掺NH3后NOx排放量大幅上升,随着E(NH3)增加,NOx先增加后降低,且NO质量浓度峰值提前,未燃NH3及氧体积分数分别是影响N2O、NO2生成的主要因素,增加煤/NH3燃烧的停留时间、减少未燃NH3体积分数、创造还原性气氛均是降低NOx的有效方式;在预混高掺氨比(E(NH3)≥80%、HAB=100 mm)及非预混工况下,CO2%随着E(NH3)增加呈现降低的趋势;预混E(NH3)=40%~60%工况更有利于实现煤/NH3的低氮、低碳、高效燃烧,煤粉掺NH3燃烧存在相互促进和抑制作用,需根据实际情况采取有效措施以发挥煤/NH3混燃的促进作用。Abstract:To meet the “peak carbon and carbon neutrality” targets, the gradual reduction of coal-fired electricity generation through the co-firing of coal and NH3 has emerged as a new pathway to achieve carbon reduction. However, the co-firing characteristics of coal and NH3 are not yet clear. Therefore, the coal/NH3 co-firing experiments were conducted based on a flat-flame burner to investigate the influence of ammonia blending ratio (E(NH3), 0−100%) and coal/NH3 injection methods (pre-mixed, non-pre-mixed) on combustion characteristics. Camera, flue gas analyzer, and thermocouples were used to observe flame morphology, gas composition, temperature distribution along the centerline heights above the burner (HAB), and measure the unburned carbon content in fly ash. The results showed that during the initial stage of combustion, the competition for O2 between coal and NH3 was more pronounced. The NH3 combustion in the combustion zone created a rich water vapor atmosphere. Under low E(NH3) conditions in pre-mixed combustion, CO reacted with OH, resulting in a decrease in CO concentration. On the other hand, under high E(NH3) conditions, NH3 preferentially reacted with O2, leading to an incomplete combustion of a significant amount of carbon. Additionally, the rich water vapor atmosphere promoted coal gasification reactions, resulting in a significant increase in CO concentration in the combustion reduction zone, reaching a maximum of

19773.05 mg/Nm3. However, this process altered the pore structure of the coke, increased the specific surface area of the coke, accelerated the combustion process of coal powder, and reduced the residual carbon content in fly ash from 13.90% (pure coal combustion) to 13.44% (E(NH3)=80%) under pre-mixed conditions. An early injection of NH3 reduced the preheating effect of NH3 combustion on coal powder and decreased the combustion intensity in the flame reaction zone. The addition of NH3 significantly increased the NOx emissions, and with increasing E(NH3), there was an initial increase followed by a decrease in NOx, with the peak concentration of NO occurring earlier. The unburned NH3 content and oxygen content were the main factors influencing the formation of N2O and NO2. Increasing the residence time of coal/NH3 combustion, reducing the unburned NH3 content, and creating a reducing atmosphere were effective ways to reduce NOx emissions. Under high E(NH3) conditions in pre-mixed combustion (E(NH3)≥80%, HAB=100 mm) and non-pre-mixed conditions, the CO2 percentage showed a decreasing trend with increasing E(NH3). Pre-mixed conditions with an E(NH3) range of 40% to 60% were more favorable for achieving low nitrogen, low carbon, and high-efficiency combustion of coal/NH3. The co-firing of coal powder with NH3 exhibited mutual promotion and restriction effects, requiring some effective measures based on specific circumstances to harness the promotion effect of coal/NH3 co-firing. -

短时期内煤炭的能源保障性地位不会改变[1],由于火电可以主动灵活的输出,因此在中国等发展中国家扮演着调峰的角色以稳定电网间歇性可再生能源的快速增长[2]。随着“碳达峰,碳中和”目标的提出,氨作为一种富氢的无碳燃料,具有能量密度高、成本低、储运安全等优点,且全球大规模的运输及储存技术也已成熟[3-4],因此受到越来越多的关注。将煤与NH3混燃逐步减少煤电是实现降碳的一种新途径,烟台龙源[5]在40 MW燃煤锅炉上进行的煤氨混燃实验证明当掺氨比为0~25%时,均具有良好的稳燃与燃尽性能。日本IHI公司计划2024年在

1000 MW机组上实现掺氨比为20%的混燃示范[6]。国内首创的8.3 MW纯氨燃烧器在铜陵发电公司的30万kW煤电机组上一次性火成功,进一步证实了NH3作为补充化石燃料及火电机组锅炉通过掺氨燃烧实现降碳的可行性[7]。学者们针对煤/NH3混燃初步开展了研究,研究结果表明:掺氨比、NH3的注入方式及位置、燃烧温度、氧含量、气体流速是影响煤氨混合燃料燃烧特性的主要影响因素[8-10]。但纯NH3燃烧存在火焰传播速度低、NOx排放高的问题,XIA和HIRAOKA等[11-12]发现煤/NH3共燃的火焰传播速度比纯煤燃烧快3倍,比纯NH3燃烧快2倍,因此煤与NH3掺混可以解决NH3燃烧火焰传播速度低的问题。但关于煤/NH3混燃燃烧特性的结论尚不统一,一些学者认为随着掺氨比增加,NOx呈线性增加的趋势[13-14],但YUAN等[15]认为煤/NH3混燃可以实现NOx排放低于纯煤燃烧,同时在高温区产生的NO2和N2O不容忽视。氨的注入方式对NOx排放有显著影响,在兆瓦级试验中发现[16]从燃烧器中心注入NH3比侧壁注入更可取,其改造成本更低且NOx控制性能更好,当掺氨比低于20%时,将NH3喷射到富燃料区域不会加剧NOx排放。ZHANG等[17]发现随着掺氨比增加,煤粉燃尽率逐渐下降。HONG等[18]采用数值模拟方法,研究了旋流燃烧器上掺氨比对煤/NH3燃烧和NOx排放特性的影响,发现随着掺氨比增加燃烧器中心注入NH3的动量发生变化,因此掺氨比对火焰形状有显著影响。当掺氨比超过40%时,下游火焰变长且未燃NH3体积分数增加。随着掺氨比增加,煤粉颗粒辐射降低,总吸收热量略有下降,导致飞灰中未燃碳由于火焰温度的降低而明显增加。当掺氨比为10%时,与燃煤相比燃烧更剧烈出口处NOx质量浓度增加,当掺氨比超过10%时,由于未燃NH3的脱硝作用,出口NOx质量浓度单调下降,但当掺氨比超过40%,出口处未反应的NH3体积分数迅速增加,此时需要精心设计燃烧器和炉膛,重新组织氨煤混燃流场。平焰燃烧器因其具有燃烧稳定、在较大的范围内可快速精准调节、较好的光学特性等优点,适合开展煤/NH3混燃的机理研究,MA等[19]在双级平焰燃烧器上开展了煤/NH3混燃的着火机理、燃尽特性、NOx排放特性、灰渣演化及沉积特性等一系列研究,对理解煤/NH3混燃的相互作用至关重要。

综上,为更清晰认识煤/NH3的混燃特性,笔者将基于平焰燃烧器开展煤/NH3混燃的实验研究,探究掺氨比、煤/NH3注入方式对其燃烧特性的影响,研究成果有望为煤/NH3混燃的应用奠定理论基础,为数值模拟工作提供有效数据支撑。

1. 实验装置及方法

1.1 燃料特性

实验采用的煤种为中等挥发分烟煤,平均粒径为28.2 μm。煤质特性列于表1,实验前在105 °C条件下干燥1.5 h。

表 1 燃料特性Table 1. Fuel property工业分析/% 元素分析/% 发热量/

(MJ·kg−1)Var FCar Aar Mar Car Har Oar Nar Sar 32.30 57.83 5.73 4.14 24.85 72.90 4.15 11.93 0.86 0.30 1.2 平焰燃烧器介绍

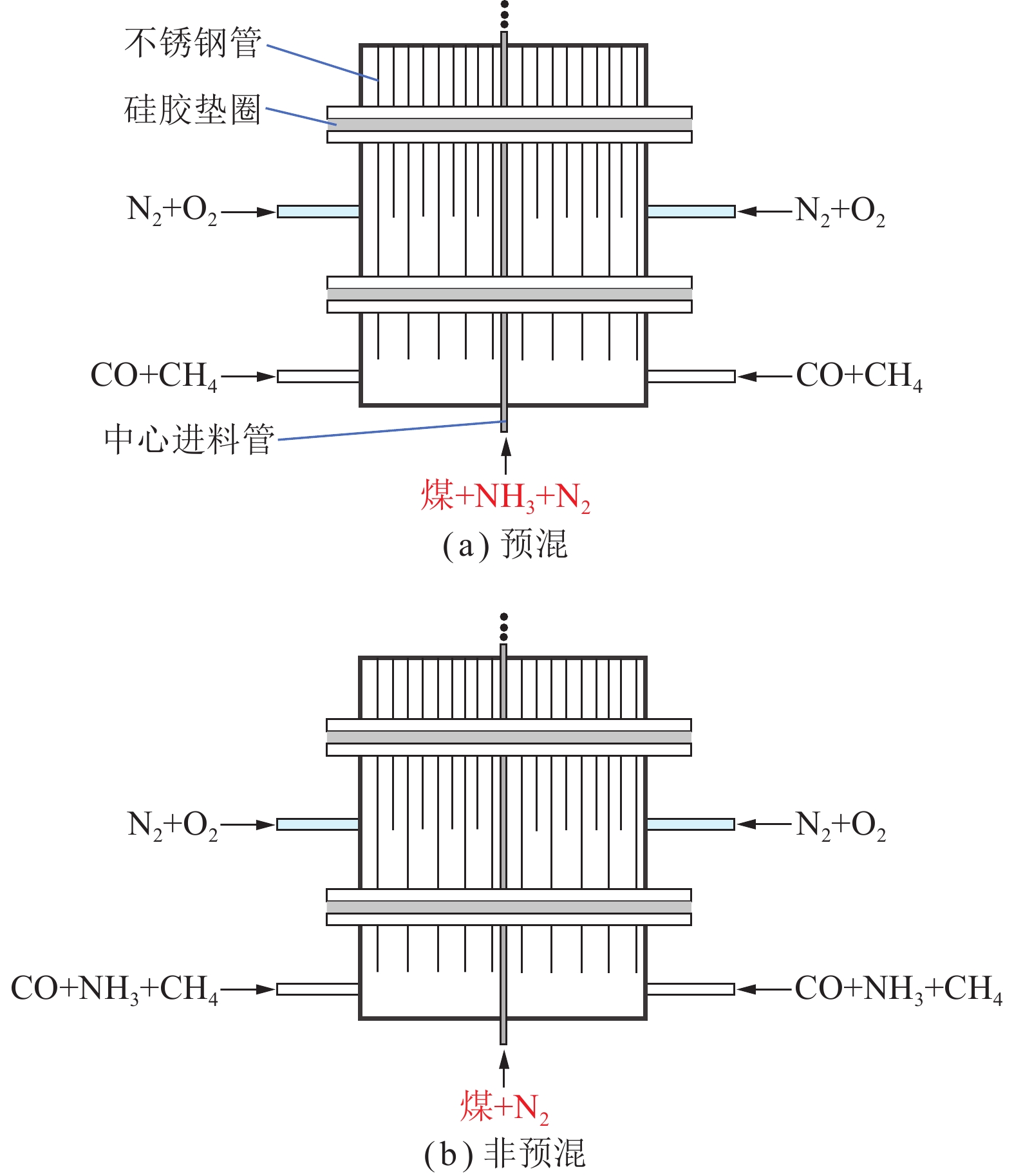

实验中煤/NH3注入方式为预混、非预混,示意如图1所示,为了消除气体燃料产生噪音的影响,采用CO作为主要的气体燃料,通入极少量的甲烷用于增强CO点火。燃烧器的圆形结构可以降低反应区气体组分和温度分布的不均匀性。燃烧器直径为72 mm,不锈钢管以1∶2的管孔比插入蜂窝中,管内径为1.0 mm,外径为1.2 mm,中心进料管外径为1.6 mm,硅胶垫圈和不锈钢管用于隔离氧化剂和燃料,使气体燃料及氧化剂分别从不锈钢管流经燃烧器表面后燃烧,最终生成燃烧产物。

1.3 实验工况设置

假定燃烧工况为恒压绝热,将火焰温度设定为

1500 K,燃烧后烟气流速设定为1 m/s,NH3燃烧后烟气中氧摩尔分数为20%,通过求解质量、能量和元素组成的方程式计算气体燃料流量。供料器采用日本Sankyo制造的微量给粉器,供料误差为±5%,纯煤燃烧时,煤粉供料量为250 mg/min,若掺混煤粉,煤粉与NH3按照燃料能量输入不变的原则,减少NH3供应量以维持恒定的能量输入,实验中设定E(NH3)为0(纯煤燃烧)、20%、40%、60%、80%、100%(纯NH3燃烧)。在预混工况下,保持蜂窝中N2、O2、CO气体流量不变,煤粉与NH3按照一定E(NH3)在N2的携带作用下进入中心进料管,载气(N2)的体积流量为0.186 L/min,纯煤粉供料时射流速度为0.39 m/s,随着E(NH3)增加,中心射流速度由0.39 m/s(纯煤燃烧)增加至1.28 m/s(纯NH3燃烧)。在非预混工况下,根据预混工况不同E(NH3)所计算出的NH3流量,将NH3与N2、O2、CO在蜂窝内一起通入,煤粉在N2的携带作用下从中心进料管进料燃烧,具体实验工况参数见表2,根据实际气体流量计算不同工况下的化学当量比,计算过程如下:表 2 实验工况Table 2. Working conditions注入方式 E(NH3)/% 蜂窝内气体流量/(L·min−1) 中心进料管流量 过量空气系数 N2 O2 CO NH3 NH3/(L·min−1) 煤粉/(mg·min−1) 预混 0 22.60 9.56 5.22 0 0 250 17.75 20 22.60 9.56 5.22 0 0.086 200 18.00 40 22.60 9.56 5.22 0 0.170 150 18.25 60 22.60 9.56 5.22 0 0.260 100 18.50 80 22.60 9.56 5.22 0 0.340 50 18.76 100 22.60 9.56 5.22 0 0.430 0 19.01 非预混 0 22.60 9.56 5.22 0 0 250 17.75 20 22.60 9.56 5.22 0.086 0 200 18.00 40 22.60 9.56 5.22 0.170 0 150 18.25 60 22.60 9.56 5.22 0.260 0 100 18.50 80 22.60 9.56 5.22 0.340 0 50 18.76 100 22.60 9.56 5.22 0.430 0 0 19.01 纯NH3燃烧工况下,CO、NH3燃烧的理论氧气量$Q_{{\mathrm{CO,theory}}} $、$Q_{{\mathrm{NH}}_3,{\text{theory}}} $为

$$ 2{\mathrm{CO}} + {\mathrm{O}}_2 \longrightarrow 2{\mathrm{CO}}_2 $$ (1) $$ 4{\mathrm{NH}}_3 + 3{\mathrm{O}}_2\longrightarrow 2{\mathrm{N}}_2 + 6{\mathrm{H}}_2{\mathrm{O}} $$ (2) 则$ Q_{{\mathrm{CO,theory}}}=\text{2}\text{.61}\;{\mathrm{L}}/{\mathrm{min}} $,$ Q_{{\mathrm{NH}}_3,{\text{theory}}} = 0.323\;{\mathrm{L}}/{\mathrm{min}} $。 实际温度下CO、NH3燃烧的理论氧气量$Q_{{\text{CO,theory}}}^{{t}} $、$Q_{{\rm{N}}{{\rm{H}}_{\rm{3}}},{\rm{theory}}}^{{t}} $为

$$ Q_{{\text{CO,theory}}}^{{t}} = Q_{\text{CO,theory}}\frac{{273.15 + t}}{{273.15}} $$ (3) $$ Q_{{\rm{N}}{{\rm{H}}_{\rm{3}}},{\rm{theory}}}^{{t}} = {Q_{{\rm{N}}{{\rm{H}}_{\rm{3}}},{\rm{theory}}}}\frac{{273.15 + t}}{{273.15}} $$ (4) 则$ {Q}_{{\mathrm{CO}},{\mathrm{theory}}}^{{{t}}}=2.85\;{\mathrm{L}}/{\mathrm{min}} $,$ Q_{{\rm{NH_3}},{\rm{theory}}}^{{t}} = 0.353\;{\mathrm{L}}/{\mathrm{min}} $。

假定CO按照理论化学当量比燃烧,剩余氧气供NH3燃烧,则NH3燃烧的实际氧气量$Q_{{\rm{N}}{{\rm{H}}_3},{\rm{actual}}}^{{t}} $为

$$Q_{{\rm{NH_3,actual}}}^{{t}} = Q_{{{\rm{O}}_{\rm{2}}}{\rm{,actual}}}^{{t}} - {{Q}}_{{\rm{CO}},{\rm{theory}}}^{{t}}$$ (5) $$Q_{{\rm{N}}{{\rm{H}}_3},{\mathrm{actual}}}^{{t}} = Q_{{{\rm{O}}_2},{\rm{actual}}}^{{t}} - Q_{{\rm{CO}},{\rm{actual}}}^{{t}} $$ 则$ Q_{{\rm{N}}{{\rm{H}}_3},{\rm{actual}}}^{{t}} = 6.71\;{\rm{L}}/{\rm{min}} $。

此时,纯NH3燃烧的过量空气系数α为

$$ \alpha = \frac{{Q_{{\rm{N}}{{\rm{H}}_3},{\rm{actual}}}^{{t}}}}{{Q_{{\rm{N}}{{\rm{H}}_3},{\rm{theory}}}^{{t}}}}$$ (6) 则α=19.01。

在纯煤燃烧工况下,煤粉燃烧的理论氧气量$Q_{{\mathrm{coal}},{\mathrm{theory}}} $为

$$ \begin{split} &V = 1/100(1.866w({\mathrm{C}}_{{\mathrm{ar}}}) + 5.55w({\mathrm{H}}_{{\mathrm{ar}}}) + 0.7w({\mathrm{S}}_{{\mathrm{t}},{\mathrm{ar}}}) -\\& 0.7w({\mathrm{O}}_{{\mathrm{ar}}})) \end{split} $$ (7) 式中,w(Car)、w(Har)、w(St,ar)、w(Oar)均为煤粉的元素分析,%。

则$ Q_{{\mathrm{coal}},{\mathrm{theory}}} = 1.51\;{{\mathrm{m}}^3}/{\mathrm{kg}}$,煤粉供料量为0.015 kg/h,则$ {Q_{{\mathrm{coal}},{\mathrm{theory}}}} = 0.022\;7\;{{\mathrm{m}}^3}/{\mathrm{h}}$。

实际温度下$ {Q}_{{\mathrm{coal}},{\mathrm{theory}}}^{{{t}}}=0.378\;\;{\mathrm{L}}/{\mathrm{min}} $。

假定CO按照理论化学当量比燃烧,剩余氧气供煤粉燃烧,则煤粉燃烧的实际氧气量为

$$ Q_{{\mathrm{coal}},{\mathrm{actual}}}^{{t}} = {Q}_{{\mathrm{O}}_2,{\mathrm{actual}}}^{{{t}}} - Q_{{\mathrm{CO}},{\mathrm{theory}}}^{{t}} $$ (8) 则$ {Q}_{{\mathrm{CO}},{\mathrm{theory}}}^{{{t}}}=2.85\;{\mathrm{L}}/{\mathrm{min}} $,$ Q_{{\mathrm{coal}},{\mathrm{actual}}}^{{t}} = 6.71\;{\mathrm{L}}/{\mathrm{min}} $。

此时,纯煤燃烧的过量空气系数为

$$ \alpha = \frac{{Q}_{\text{coal},\text{actual}}^{{t}}}{{Q}_{\text{coal},\text{theory}}^{{t}}} $$ (9) 则α=17.75。

经计算可知,煤粉与氨均在富氧条件下燃烧。

1.4 实验方法

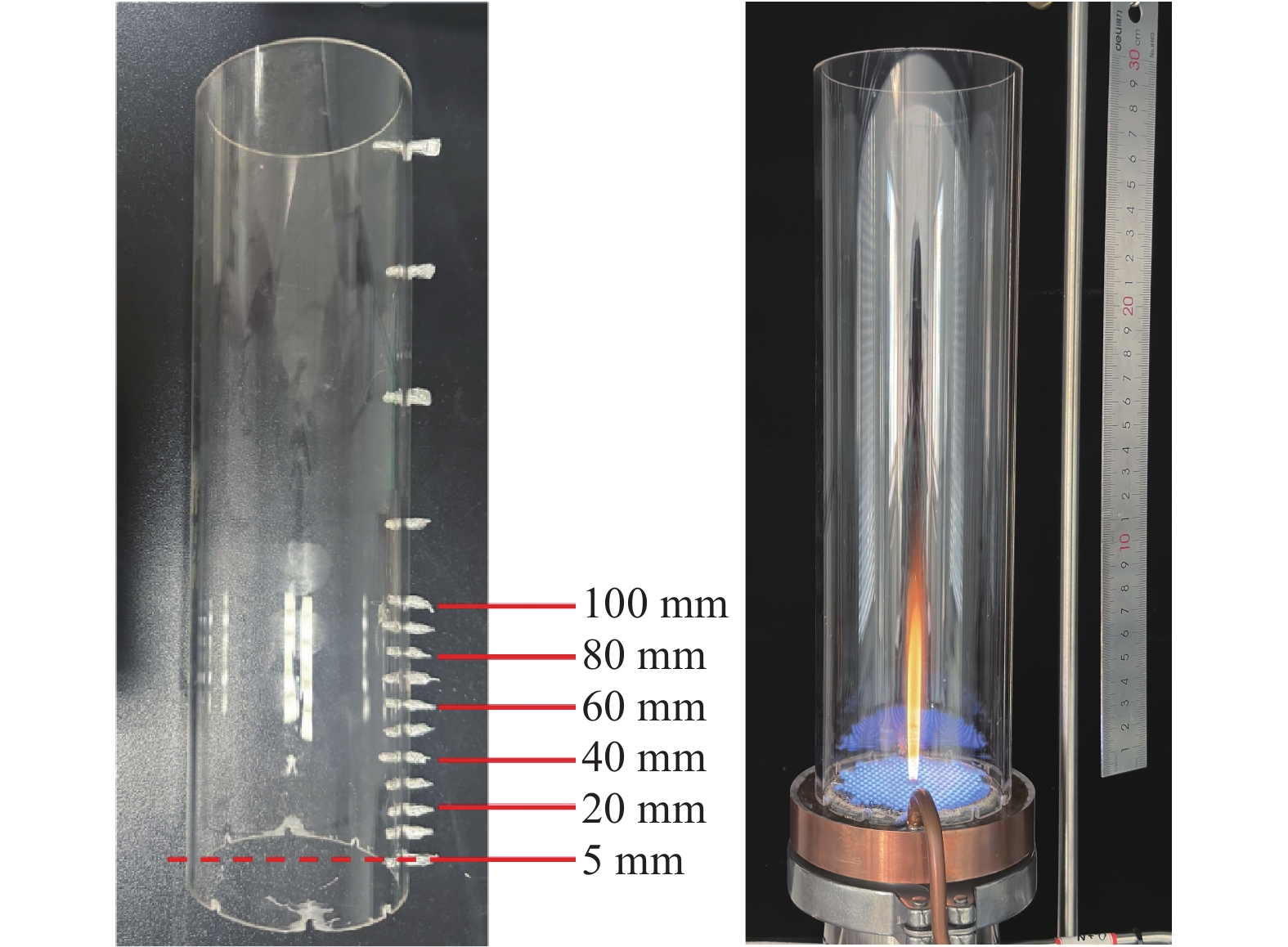

采用尼康D90相机观测煤粉与NH3燃烧后的火焰状态,实验中设定燃烧器平面为起点,在平焰燃烧器上方高度(HAB)为5、20、40、60、80、100 mm处设置测点,将石英玻璃罩置于燃烧器上方,以保证在隔绝周围环境空气,玻璃罩实际高度为300 mm,远高于测点最高高度,以减轻卷吸环境空气对实验结果的影响,根据测点布置在玻璃罩不同位置打孔,实物如图2所示,分别采用烟气分析仪及热电偶测量燃烧器上方沿中心轴线不同位置燃烧后烟气的温度及气体成分,每个工况测量3次后取平均值,以保证实验结果的准确性。在HAB =100 mm处抽取灰样。烟气分析仪为德国MRU公司生产的VARIO PLUS 增强型烟气分析仪,测量精度为±1%FS(Full Scale),热电偶为S型铂铑热电偶,实验前热电偶进行辐射校正,测量范围为−223.15~

1873.15 K,测量精度为±0.01 ℃FS(Full Scale)。采用型号为STA 449 F1 Jupiter的热重分析仪在升温速率与终温为20 ℃/min和1000 ℃、气氛为空气、保护气为氩气条件下检测飞灰残炭量。2. 结果与讨论

2.1 火焰形态

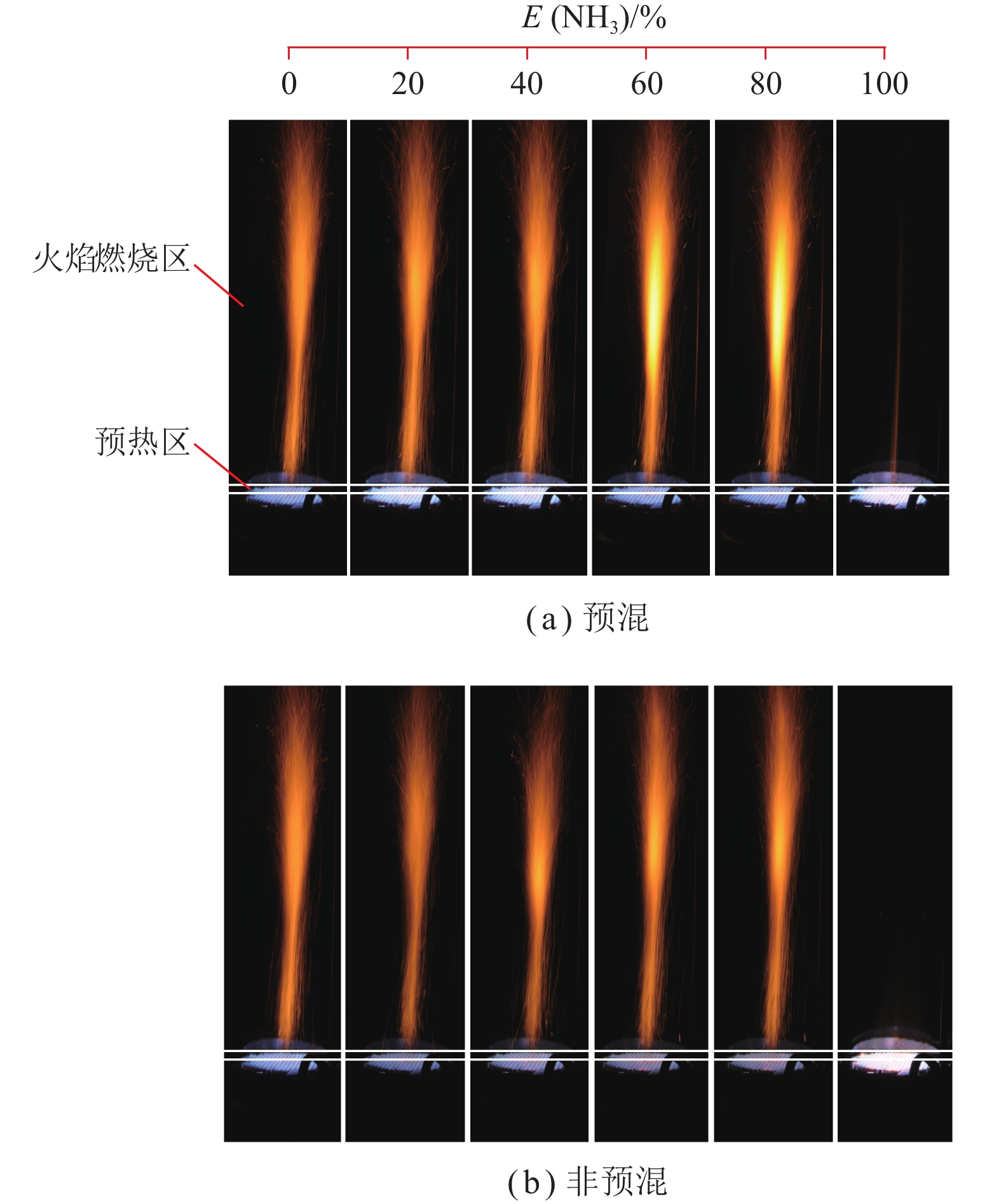

在2种NH3注入方式、不同E(NH3)下,观察煤/NH3燃烧后的火焰形态,如图3所示,NH3燃烧呈现橙色火焰,煤粉燃烧火焰更明亮。随着E(NH3)增加,在2种煤/NH3注入方式下,燃烧中后期火焰明亮程度均呈现增加的趋势,说明此时焦炭剧烈燃烧,相比于纯煤燃烧,掺NH3后NH3在燃烧器平面的高温预热区被快速预热并燃烧,所释放的热量加热煤粉颗粒,因此预热区出口温度等于火焰反应区入口温度,烟气温度很快到达煤粉着火点,促进煤粉中挥发分快速释放析出,导致煤粉着火前期局部气体当量比增加[17,20],煤粉燃烧迅速进入火焰反应区,因此加快了煤粉的着火及燃烧进程。在燃烧中后期,预混注入NH3较非预混燃烧更剧烈,是由于预混工况下煤粉与NH3混合更充分,煤粉被NH3及挥发分气体包裹,使其快速、均匀燃烧。

2.2 温度分布

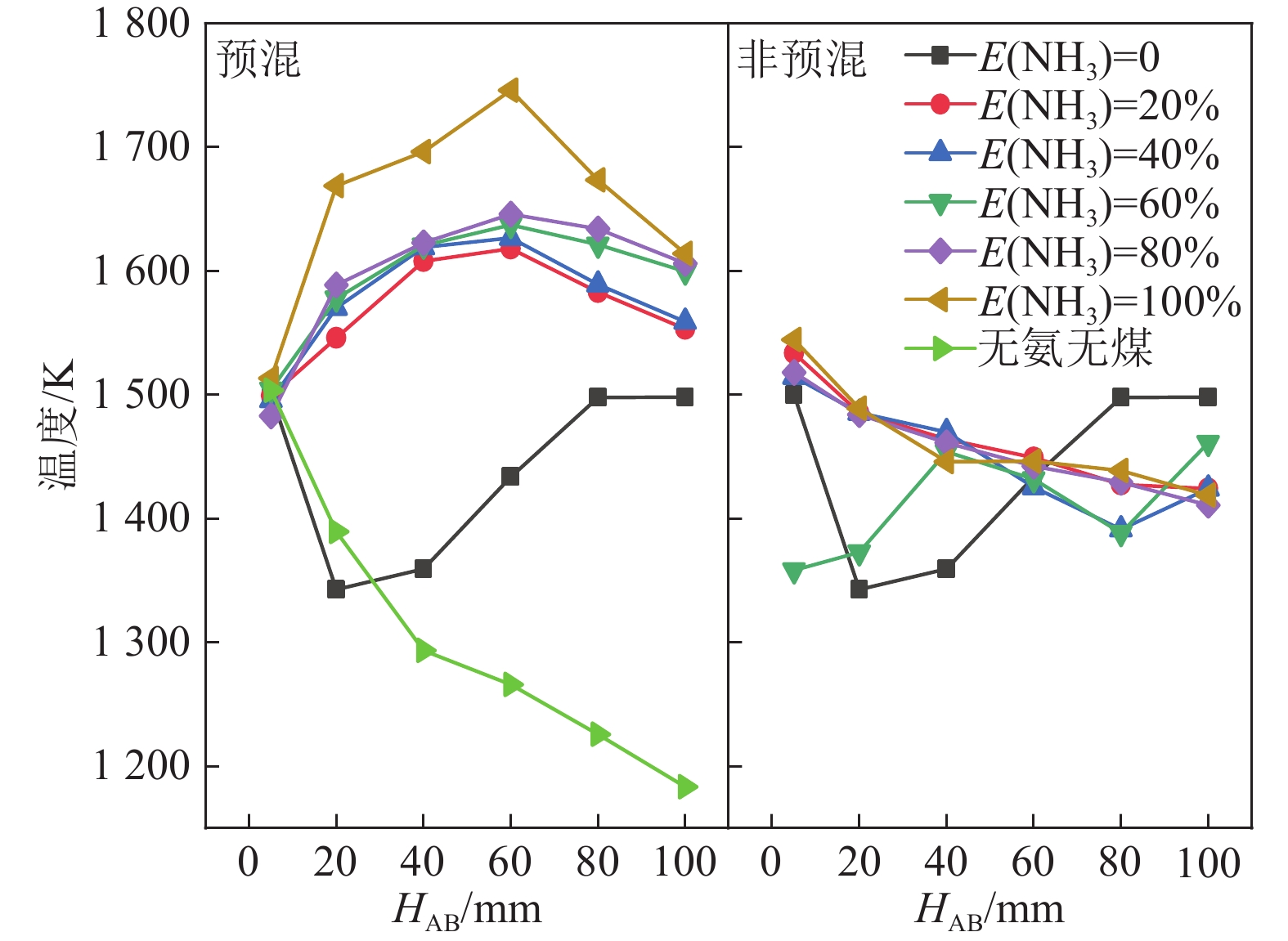

在2种NH3注入方式、不同E(NH3)工况下,煤/NH3燃烧烟气温度的变化曲线如图4所示。

在HAB=5 mm时,燃烧温度均接近

1500 K,验证了所有工况下与设定温度一致,当不添加煤粉与NH3时,在燃烧器中心上方高度燃烧温度呈现下降的趋势。当纯煤燃烧时,燃烧温度呈现先降低后增加的趋势,预混掺NH3后,随着HAB增加,燃烧温度均呈现先增加后减低的趋势,与煤粉燃烧温度变化相反,进一步说明了在燃烧前期NH3燃烧对煤粉的预热作用加快了煤粉的燃烧进程。在一定HAB下,随着E(NH3)增加烟气温度呈现增加的趋势,说明掺NH3量增加对煤粉的预热作用更显著,最终使燃烧温度介于纯煤燃烧及纯NH3燃烧之间,均在HAB=60 mm时达到温度峰值,这与火焰形态的测试结果一致,此处火焰最明亮。非预混方式下,燃烧温度较预混方式降低,除纯煤燃烧外,随着E(NH3)增加,温度均呈现下降趋势,原因是在该注入方式下,由于NH3与其他气体燃料同时注入到燃烧器平面,NH3在燃烧初期快速着火并燃尽,使预热区较预混燃烧更高,而在火焰反应区主要是煤粉燃烧,因此烟气温度呈现下降趋势。总体来说,掺NH3后煤粉燃烧进程及温度分布情况均发生改变[21],过早的注入NH3对煤粉燃烧的促进作用不明显。2.3 气体成分分布

2.3.1 O2体积分数

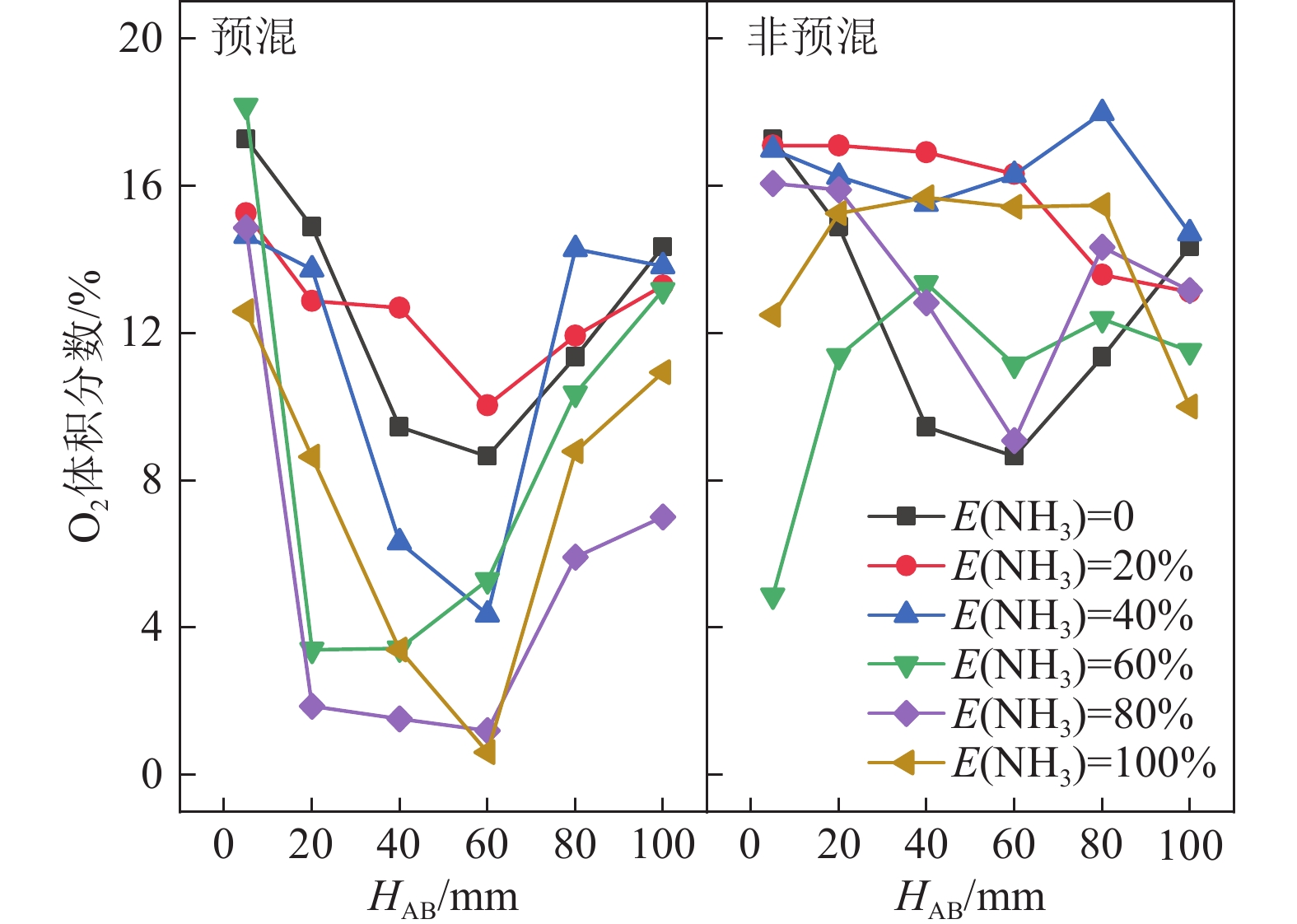

在2种NH3注入方式、不同E(NH3)工况下,煤/NH3燃烧O2体积分数的变化曲线如图5所示。

预混方式下,氧气体积分数均呈现先下降再上升的趋势,在HAB=60 mm处氧体积分数达到最低值,当纯煤燃烧时,此时氧体积分数为8.64%,当E(NH3)=80%时,氧体积分数为1.20%。通过火焰形态、燃烧温度检测结果,均证实了此处氧体积分数较低是由于焦炭剧烈燃烧大量耗氧。当HAB=5 mm时,氧体积分数均低于纯煤燃烧,这是由于NH3与煤燃烧争夺O2所致[22],体现了掺NH3后对煤/NH3混燃的抑制作用。非预混方式下,当HAB=100 mm时(除纯煤燃烧外),氧体积分数仍有下降的趋势,说明相比于预混燃烧此时仍处于快速耗氧的燃烧阶段,推测该燃烧方式下燃烧进程滞后。

2.3.2 CO质量浓度

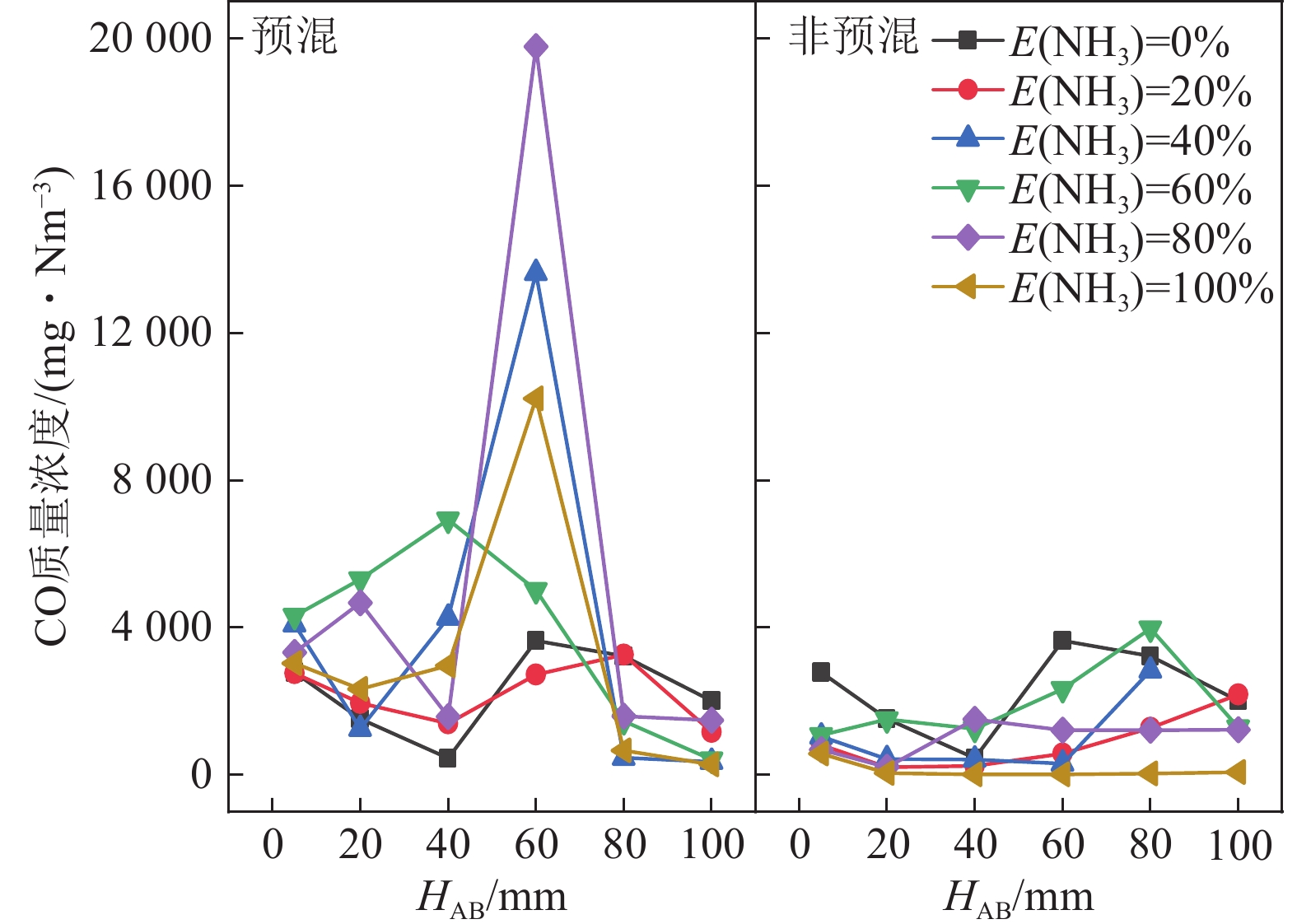

在2种NH3注入方式、不同E(NH3)工况下,煤/NH3燃烧CO质量浓度分布的变化曲线如图6所示。

在预混高掺氨比下(E(NH3)≥40%),当HAB=60 mm时,有大量CO生成,当E(NH3)=80%时,CO质量浓度最高为

19773.05 mg/Nm3,远高于纯煤燃烧,在低E(NH3)下,CO质量浓度较低,除煤粉供应量减少外,随着燃烧区NH3燃烧产物H2O的富集,CO可以通过下述反应式(10)与OH反应而消耗烟气中的CO。$$ \mathrm{CO}+{\mathrm{OH}}\longrightarrow {\mathrm{CO}}_{ \mathrm{2}}+ \mathrm{H} $$ (10) 而在高E(NH3)比下,CO大量生成,一方面原因是NH3优先与O2结合,导致大量碳的不完全燃烧,另一方面,NH3燃烧产生的富水气氛促进了煤的气化反应[18],导致燃烧还原区的CO质量浓度更高,主要的反应式如下:

$$ \mathrm{C}+{\mathrm{H}}_{ \mathrm{2}} \mathrm{O}\longrightarrow {\mathrm{CO}}+{\mathrm{H}}_{ \mathrm{2}} $$ (11) $$ \mathrm{C+CO}_{ \mathrm{2}} \longrightarrow\mathrm{2CO} $$ (12) 此过程还改变了焦炭的孔隙结构,增加了焦炭的比表面积,使氧气在焦炭内部的扩散速率增加,有利于燃烧反应的进行,当HAB=100 mm时,在高E(NH3)下,CO的氧化速率加快,最终当E(NH3)=80%时,CO质量浓度低于纯煤燃烧。因此,即使掺NH3后导致燃烧过程中CO大量生成,只要合理增加燃烧反应的停留时间,即可实现CO被快速氧化及焦炭完全燃烧。在非预混工况下,相比于掺NH3燃烧,纯煤燃烧释放的CO质量浓度较高,是由于此时煤粉的不完全燃烧所致,且相比于预混燃烧CO质量浓度低,这与燃烧后期NH3对煤粉预热作用不明显有关。

2.3.3 NOx质量浓度

由于NH3部分替代煤的脱碳策略会直接引入额外的燃料氮,因此有必要关注煤/NH3混燃过程中含氮组分的排放特性,NH3的氧化反应如式(13)~(15)所示[23]。

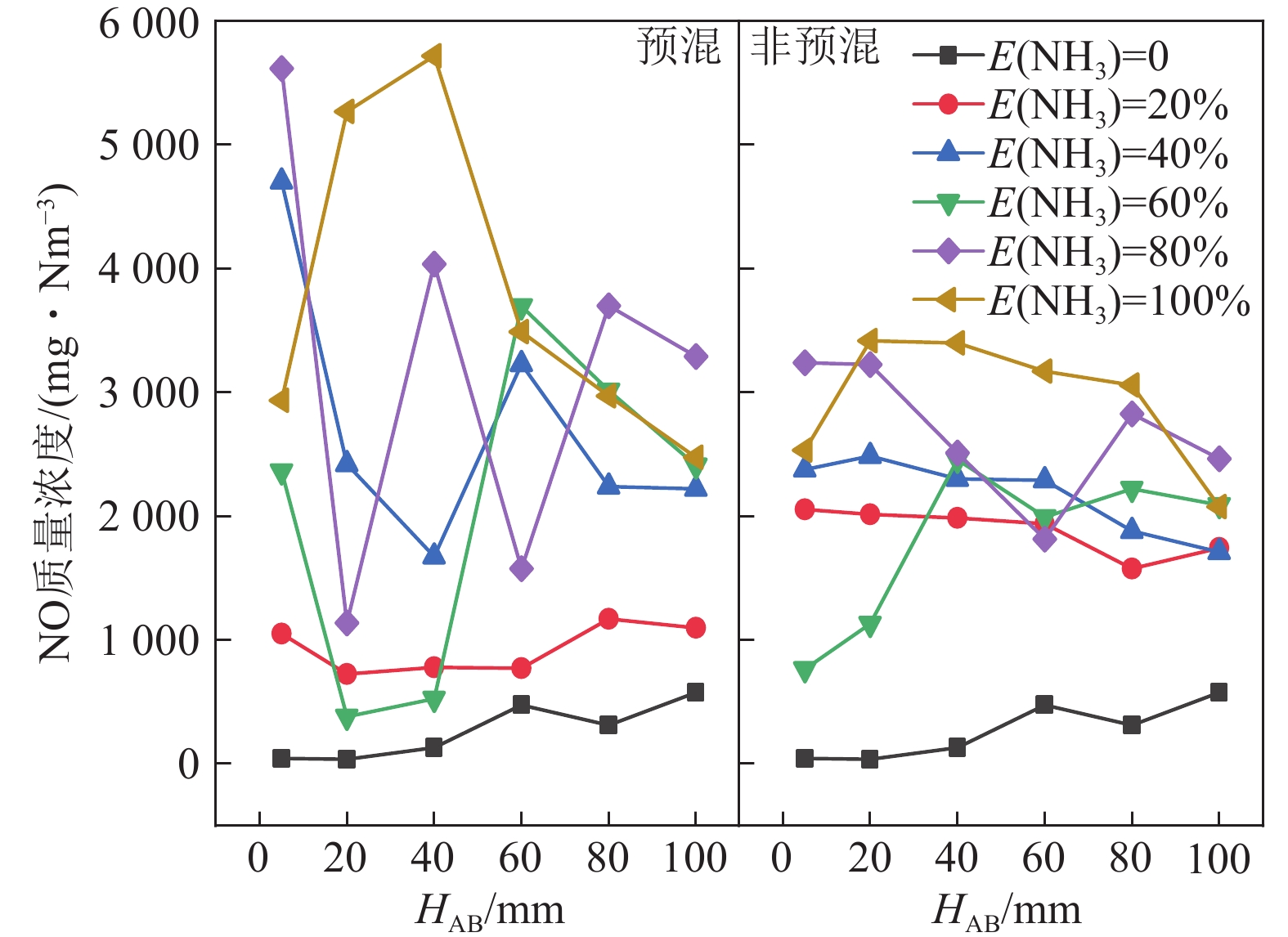

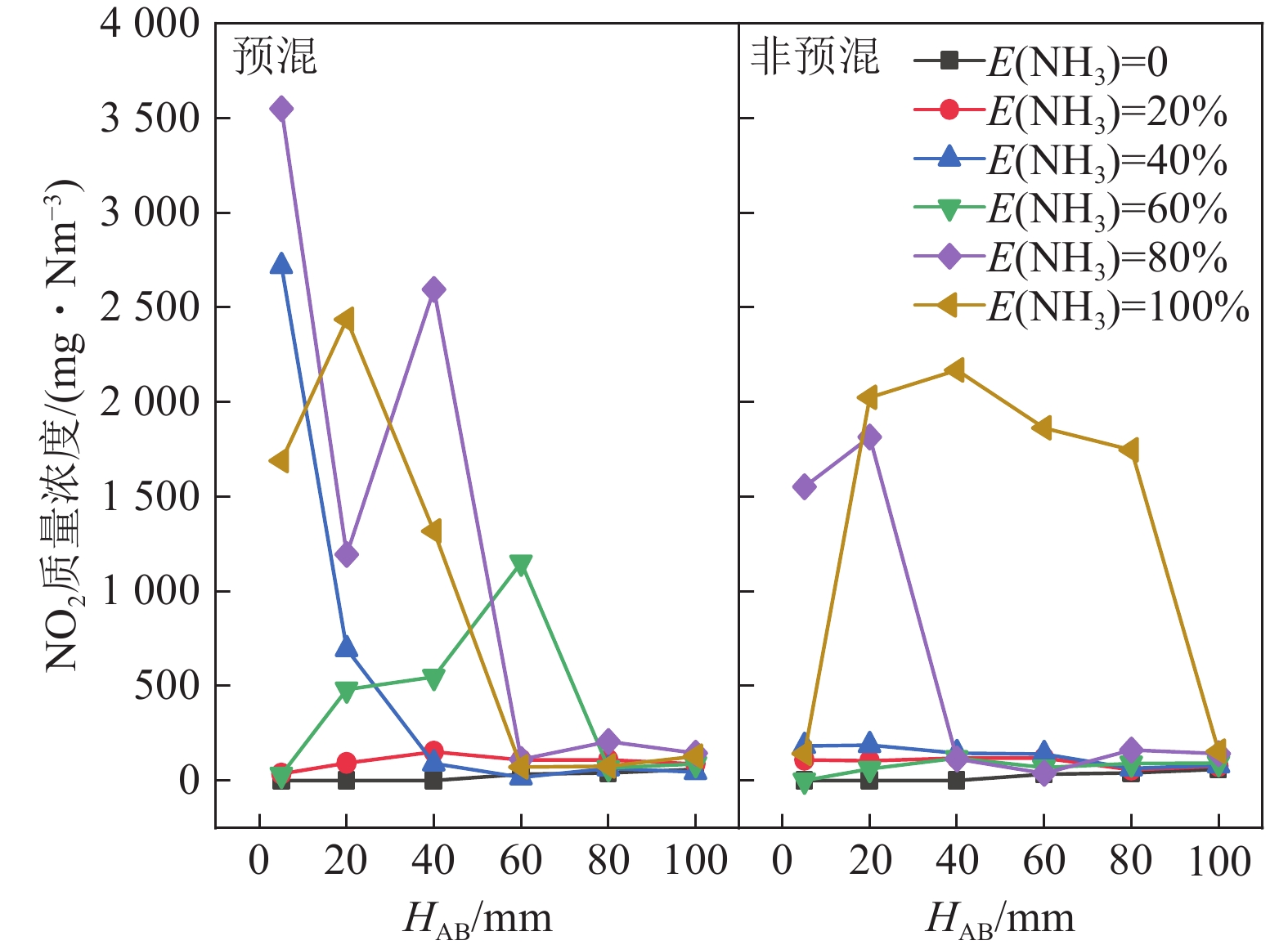

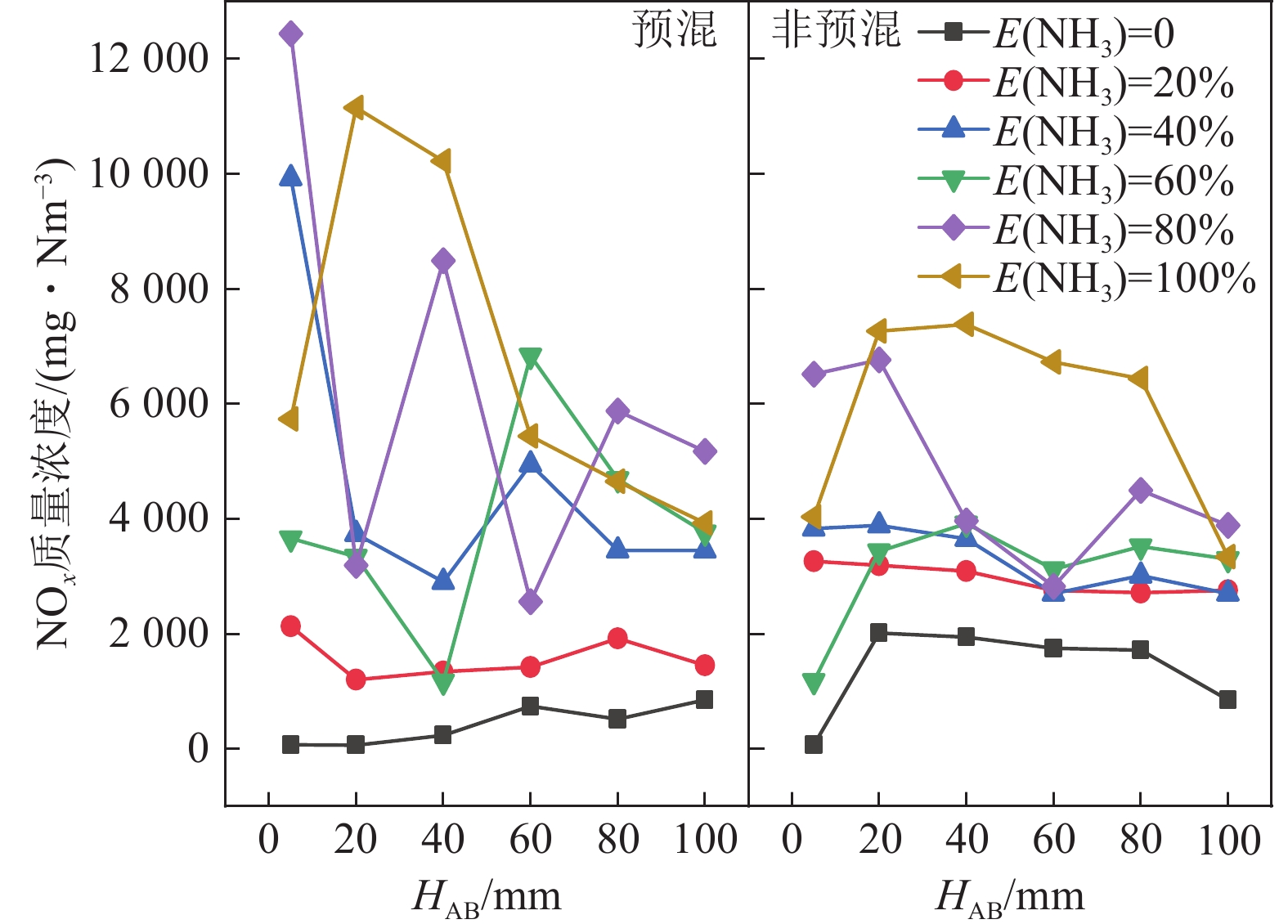

$$ \mathrm{2NH}_{ \mathrm{3}} \mathrm{+3O}_{ \mathrm{2}} \longrightarrow \mathrm{N}_{ \mathrm{2}} \mathrm{+3H}_{ \mathrm{2}} \mathrm{O} $$ (13) $$ \mathrm{2NH}_{ \mathrm{3}} \mathrm{+5O}_{ \mathrm{2}} \longrightarrow\mathrm{2NO+3H}_{ \mathrm{2}} \mathrm{O} $$ (14) $$ \mathrm{2NH}_{ \mathrm{3}} \mathrm{+7O}_{ \mathrm{2}} \longrightarrow\mathrm{2NO}_{ \mathrm{2}} \mathrm{+3H}_{ \mathrm{2}} \mathrm{O} $$ (15) 在2种注入方式、不同E(NH3)下,煤/NH3燃烧所生成的NO、N2O、NO2、NOx质量浓度分布如图7~10所示。

在2种注入方式下,掺NH3后NO排放量均大幅增加,当HAB=100 mm时,随E(NH3)增加,NO排放量均呈现增加的趋势,这与ISHIHARA等[9]的研究结果一致。主要原因:一方面,NH3以相等的热值取代了部分煤,而NH3中的氮的质量分数(82.4%)远高于煤(<1%),燃料氮含量增加。另一方面,煤颗粒与NH3燃烧产生的水蒸汽发生的气化反应,会破碎灰分中的一些含N杂环,加速N元素的析出转化为气相组分,导致NOx的增加。在预混、HAB=100 mm时,纯NH3燃烧NO排放量为

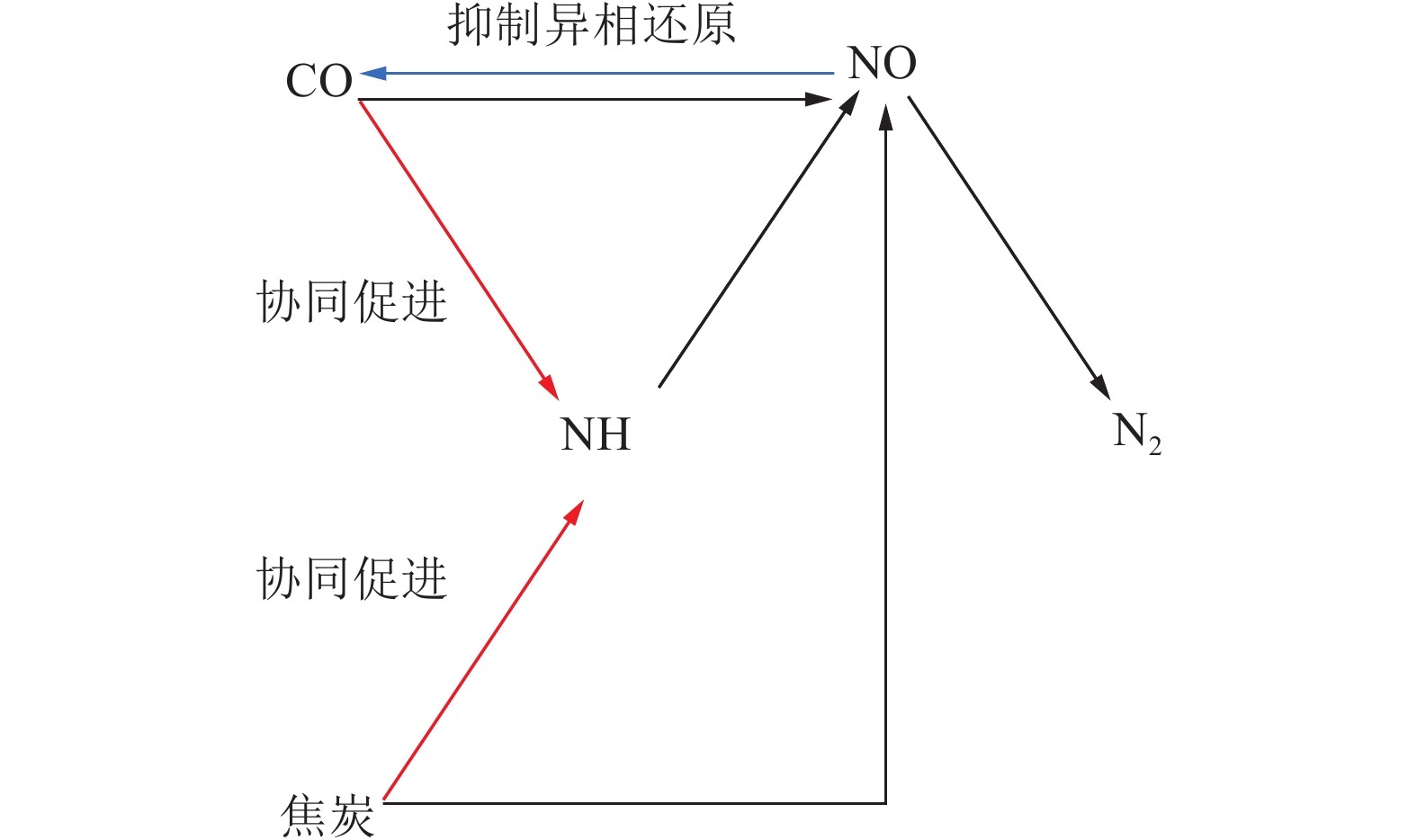

2474.52 mg/Nm3,当E(NH3)=80%时,NO排放量为2972.42 mg/Nm3,原因是与纯NH3燃烧相比,NH3—O2反应与焦炭—O2反应之间的竞争增加了O和OH−自由基的浓度,降低了NH2、NH和NNH中间体的浓度,因此在焦炭/NH3共燃过程中NO的排放量大于纯NH3燃烧,这又进一步促进了NO生成反应,削弱了NO均相还原反应。在燃烧后期,NO排放量呈现下降的趋势,原因是NO的还原包括以下几个方面:根据文献[24],认为CO与NH对NO还原具有协同作用,且CO一定程度提高了NH3/焦炭/NO系统中的NO还原效率,根据图6,尤其在预混、HAB=60 mm时,有大量的CO生成,这有利于对NO的还原。同时,焦炭和NH对NO还原具有协同促进作用,焦炭也促进了NH对NO的还原,但CO占据了焦炭表面的活性位点,轻微削弱了炭表面NO和NH的异相还原作用,如反应式(16)所示。所以,在燃烧后期CO含量较高、有大量焦炭生成、产生大量 NH自由基的条件下,均对NO的还原有促进作用,最终NO质量浓度降低,NO还原过程的示意如图11所示。

$$ \mathrm{2C+2NO}\longrightarrow {\mathrm{N}}_{ \mathrm{2}} \mathrm{+2CO} $$ (16) 预混方式下,NO排放量更高,当HAB为20~100 mm时,随着E(NH3)增加,NO质量浓度峰值位置越靠前,对于纯煤燃烧和纯NH3燃烧,在HAB=100 mm及HAB=40 mm时,NO质量浓度分别达到最高值,原因是NO的生成是基于燃料—N(氨—N/煤—N)到NO的氧化以及未燃NH3协同煤焦对部分NO还原的综合结果,温度与E(NH3)增加,均促进了氨基还原剂与煤焦对NO的还原,使得高E(NH3)下,使NO质量浓度峰值提前[25],E(NH3)越大,后期NO降低速率越快,说明适当延长煤/NH3混燃的停留时间也是控制NOx排放的重要手段。

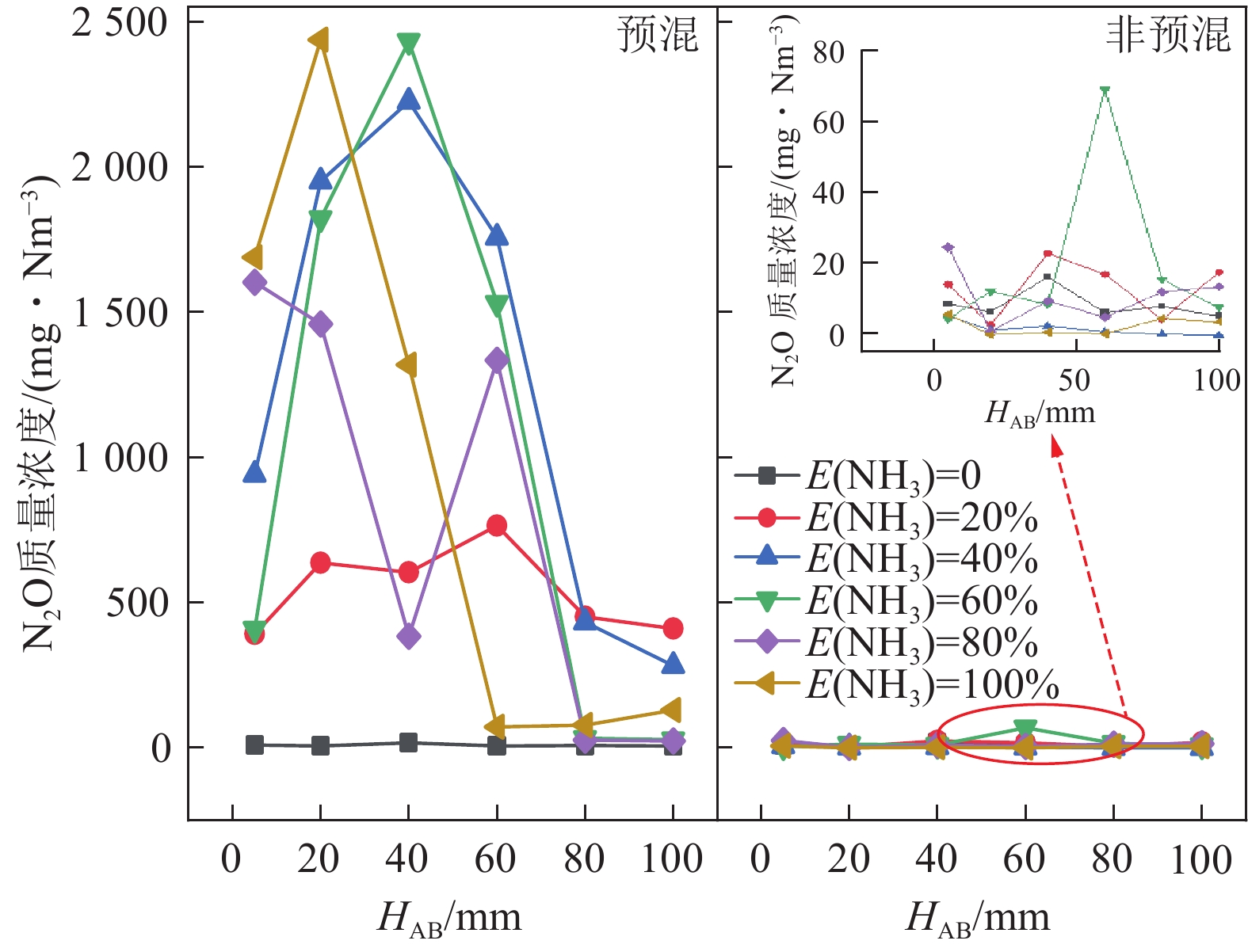

对于NH3燃烧,N2O主要由燃料N在火焰较低温区域生成,掺NH3后燃料N增加,含氮自由基的产生增加了N2O生成的风险,在煤粉燃烧过程中N2O的生成主要通过H自由基快速分解,NCO自由基通过反应将煤焦表面的NO转化为N2O和CO,对比图5的CO质量浓度的变化曲线,发现N2O和CO有一定的线性相关性[26],但还存在偏差,原因是在煤/NH3燃烧过程中未燃NH3的影响不可忽视,NH3的氧化和还原不仅促进了N2O的形成,也促进N2O的分解。其中NH2自由基发挥了关键作用,NH3和NO直接反应或者燃烧过程中活性自由基(例如H、OH或O)的攻击,均可以产生NH2,之后NH2与NO反应形成N2,反应如式(17)所示:

$$ \mathrm{NO+NH}_{ \mathrm{2}}\longrightarrow \mathrm{N}_{ \mathrm{2}} \mathrm{+H}_{ \mathrm{2}} \mathrm{O}$$ (17) 根据前人的研究成果[27],燃烧温度、NH3含量是影响N2O的生成主要影响因素,预混燃烧相较于非预混燃烧N2O大幅增加,当预混E(NH3)=60%、HAB=40 mm时,N2O质量浓度为

2433.06 mg/Nm3。当HAB=5~60 mm时,预混掺NH3燃烧相较于非预混燃烧未燃NH3体积分数大,而此时非预混燃烧相较于预混燃烧温度低,因此,推测在煤/NH3混燃过程中,未燃NH3含量是影响N2O产生的主要因素,温度次之。在高掺氨比下(预混E(NH3)≥40%、非预混E(NH3)≥80%),在燃烧前期NO2生成量更多,而后期焦炭剧烈燃烧的还原性气氛下NO2生成量迅速降低。根据式(13)~(15)可知,当氧气体积分数较高时,容易生成NO及NO2,本实验中掺氨比越高时,空气过量系数越高,氧气相对越充足,对比图5,发现在燃烧前期氧气体积分数与NO2生成量有较好的对应关系。同时,在燃烧前期NH3中的氨自由基开始分解,掺氨量越高,氨自由基数量越多,因此更容易生成NO2。氨燃烧后烟气中的水蒸气分解产生的OH基团也促进了N2O向NO2转化,反应如式(18)所示[28],在2种混合方式下,当HAB=100 mm时,NO2含量均很低,根据实验结果,此时燃料中N主要转化为NO。总体来说,掺氨比越高,越容易生成NO2,创造还原性气氛可有效遏制NO2的生成。

$$ \mathrm{N}_{ \mathrm{2}} \mathrm{O+OH}\longrightarrow {\mathrm{NH+NO}}_{ \mathrm{2}} $$ (18) NOx与NO质量浓度变化趋势一致,说明煤/NH3混燃即使引入了NH3这种N源,其燃烧产生不同种类的含氮自由基,增加了NOx生成的复杂性,但NO仍占NOx中较大比重,以下述工况为例:当预混E(NH3)=80%,HAB=100 mm时,NO质量浓度为

3698.17 mg/Nm3,NOx质量浓度为4653.16 mg/Nm3,NO占NOx的79.5%。2.3.4 CO2体积分数

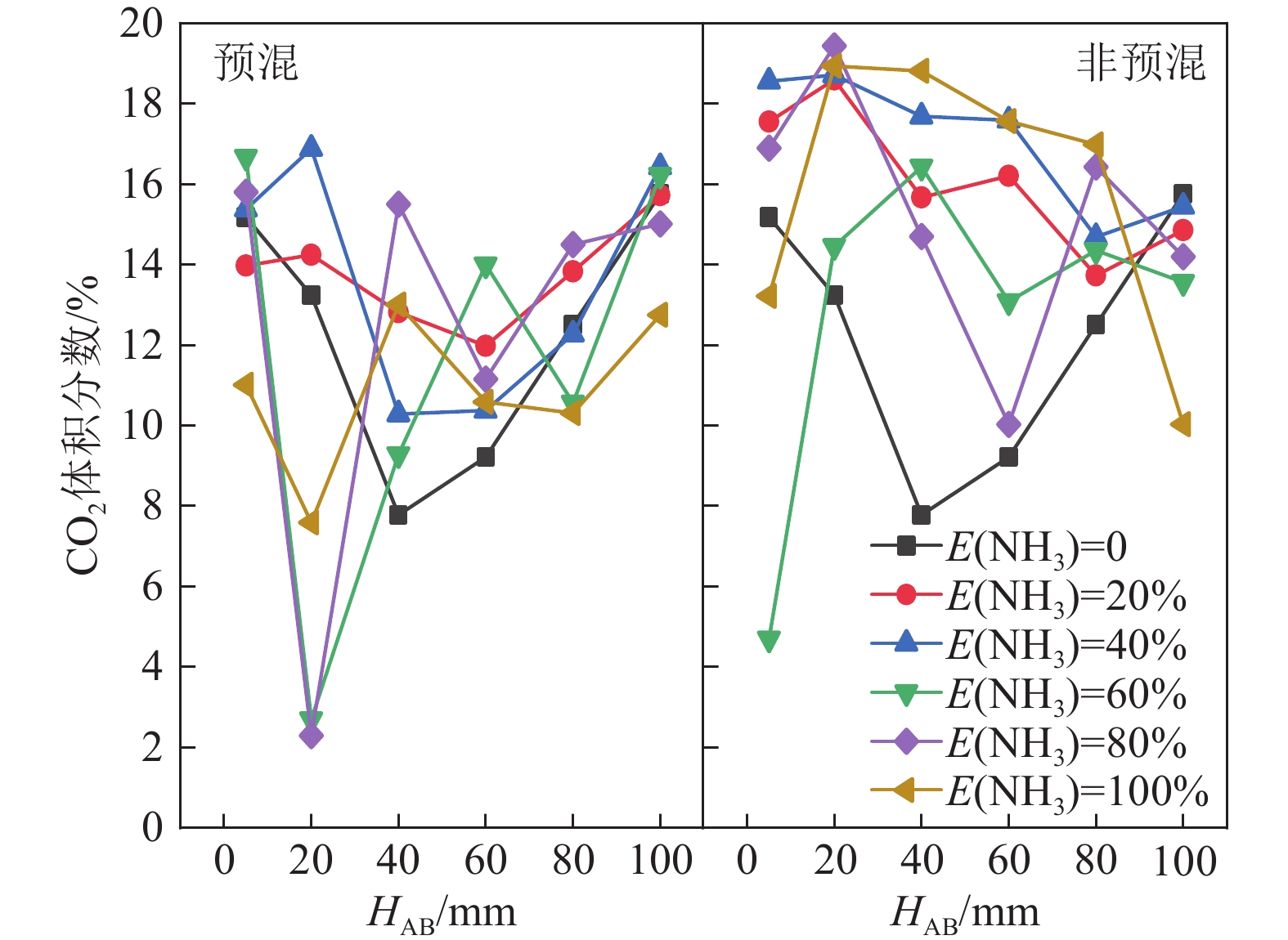

在2种混合方式、不同E(NH3)下,煤/NH3燃烧CO2体积分数如图12所示。

当预混E(NH3)≥80%、HAB=100 mm时,CO2体积分数大幅降低[29],这是煤粉供料量减少所致,但当E(NH3)=40%~60%时,CO2体积分数相较于煤粉燃烧更高,是由于掺NH3后促进了煤粉燃烧的气化反应,当HAB=60 mm时,CO质量浓度达到峰值,之后在HAB=100 mm处被快速氧化为CO2。非预混方式下,随着E(NH3)增加,CO2%呈现先增加后降低的趋势,这表明前期NH3快速燃烧形成的缺氧条件导致煤颗粒燃烧不充分和较低的燃尽率。同时由于NH3分子对活性自由基(例如O/OH)的竞争作用,在NH3快速分解的点火阶段消耗了大量的自由基,而CO氧化过程的反应速率相当缓慢,并且取决于如OH的活性自由基浓度,所以随着E(NH3)的增加,CO的消耗会受到抑制,从而导致烟气中CO质量浓度升高,CO2质量浓度降低。

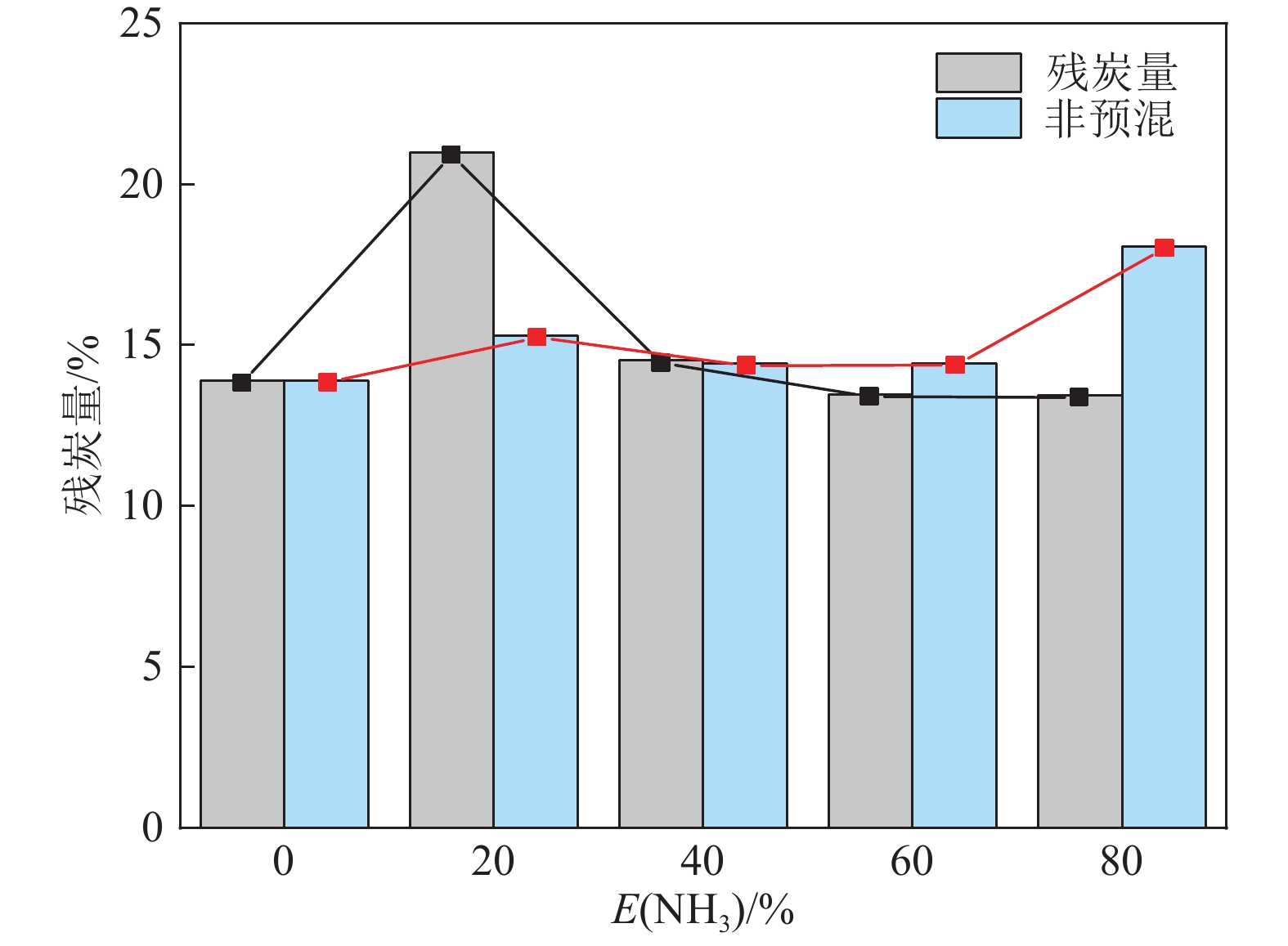

2.4 飞灰残炭量

在2种混合方式、不同E(NH3)下,煤/NH3燃烧飞灰残炭量如图13所示。

在预混方式下,随着E(NH3)增加,飞灰残炭量先增加后降低并趋于稳定,在低E(NH3)下残炭量高于非预混燃烧,说明非预混燃烧工况下平焰燃烧器平面所形成温度更高的高温预热区,促进煤粉点火。在非预混方式下,残炭量随着E(NH3)增加呈现先增加后下降再上升的趋势,在高E(NH3)下残炭量显著高于预混燃烧,当E(NH3)较高时,NH3燃烧吸收预热区的一定热量而对煤粉点火及燃烧进程有抑制作用。在E(NH3)=40%时,2种燃烧条件下飞灰残碳量接近,说明此工况为NH3燃烧的促进作用与抑制作用的转折点,在低E(NH3)和高E(NH3)下分别适合选择非预混及预混工况。总体来说,预混燃烧工况下飞灰残碳率更低,燃烧效率更高。从反应动力学角度分析,煤燃烧产生的自由基和中间体,如HO2、H2O2、H、OH等,会促进NH3的分解和氧化,但煤/NH3燃烧对O2的竞争影响了燃烧速率,而添加煤后其协同作用降低了NH3燃烧的活化能[30]。从传热角度分析,随着E(NH3)量增加,煤颗粒减少颗粒辐射传热降低[31],根据燃烧后烟气温度、气体成分、残炭量的检测结果,均表明在预混燃烧条件下,随着E(NH3)增加,对煤粉点火以及整个燃烧进程的促进作用越明显,说明此时NH3对煤粉燃烧的正向促进作用逐渐占主导,抵消了传热以及燃烧速率降低对燃烧的抑制作用。

3. 结 论

(1) 煤粉掺混NH3燃烧,存在NH3与煤争夺O2的现象,在燃烧初期更明显,由于燃烧区NH3燃烧产生的富水气氛,在预混低E(NH3)下,CO与OH发生反应,使CO质量浓度降低,而在预混高E(NH3)下,一方面NH3优先与O2结合,导致大量碳的不完全燃烧,另一方面,富水气氛促进了煤的气化反应,导致燃烧还原区的CO质量浓度大幅升高。

(2) 煤粉掺混NH3燃烧后产生的NOx大幅上升,NOx的生成是基于燃料−N(氨−N/煤−N)到NOx的氧化以及未燃NH3协同煤焦对部分NOx还原的综合结果,NO仍占NOx的主要比例,N2O、NO2的生成不容忽视,,未燃NH3及氧含量分别是影响N2O、NO2产生的主要因素。

(3) 预混E(NH3)=40%~60%更有利于煤/NH3的快速、均匀、低氮、低碳燃烧。总体来说,煤粉掺混NH3燃烧促进了煤粉中HO2、H2O2、H、OH等挥发分的析出,促进NH3的分解和氧化,降低了NH3燃烧的活化能,此为掺混NH3对燃烧的促进作用。同时,NH3燃烧与煤燃烧的竞争影响了燃烧速率及传热特性,此为掺烧NH3的抑制作用。因此,实际情况中需综合考虑促进与抑制作用,采取有效措施发挥煤/NH3混燃的促进作用。

-

表 1 燃料特性

Table 1 Fuel property

工业分析/% 元素分析/% 发热量/

(MJ·kg−1)Var FCar Aar Mar Car Har Oar Nar Sar 32.30 57.83 5.73 4.14 24.85 72.90 4.15 11.93 0.86 0.30 表 2 实验工况

Table 2 Working conditions

注入方式 E(NH3)/% 蜂窝内气体流量/(L·min−1) 中心进料管流量 过量空气系数 N2 O2 CO NH3 NH3/(L·min−1) 煤粉/(mg·min−1) 预混 0 22.60 9.56 5.22 0 0 250 17.75 20 22.60 9.56 5.22 0 0.086 200 18.00 40 22.60 9.56 5.22 0 0.170 150 18.25 60 22.60 9.56 5.22 0 0.260 100 18.50 80 22.60 9.56 5.22 0 0.340 50 18.76 100 22.60 9.56 5.22 0 0.430 0 19.01 非预混 0 22.60 9.56 5.22 0 0 250 17.75 20 22.60 9.56 5.22 0.086 0 200 18.00 40 22.60 9.56 5.22 0.170 0 150 18.25 60 22.60 9.56 5.22 0.260 0 100 18.50 80 22.60 9.56 5.22 0.340 0 50 18.76 100 22.60 9.56 5.22 0.430 0 0 19.01 -

[1] 谢和平,任世华,谢亚辰,等. 碳中和目标下煤炭行业发展机遇[J]. 煤炭学报,2021,46(7):2197−2211. XIE Heping, REN Shihua, XIE Yachen, et al. Development opportunities of the coal industry towards the goal of carbon neutrality[J]. Journal of China Coal Society,2021,46(7):2197−2211.

[2] GU Yujiong , XU Jing, CHEN Dongchao, et al. Overall review of peak shaving for coal-fired power units in China[J]. Renewable and Sustainable Energy Reviews, 2016, 54:723-731.

[3] KOBAYASHI Hideaki, HAYAKAWA Akihiro, SOMARATHNE K. D. Kunkuma A. , et al. Science and technology of ammonia combustion[J]. Proceedings of the Combustion Institute, 2019, 37(1):109-133.

[4] VALERA-MEDINA A, AMER-HATEM F, AZAD A K, et al. Review on ammonia as a potential fuel:from synthesis to economics[J]. Energy & Fuels,2021,35(9):6964−7029.

[5] 牛涛,张文振,刘欣,等. 燃煤锅炉氨煤混合燃烧工业尺度试验研究[J]. 洁净煤技术,2022,28(3):193−200. NIU Tao, ZHANG Wenzhen, LIU Xin, et al. Industrial-scale experimental investigation of ammonia-coal cofiring in coal-fired boiler[J]. Clean Coal Technology,2022,28(3):193−200.

[6] 雍瑞生,杨川箬,薛明,等. 氨能应用现状与前景展望[J]. 中国工程科学,2023,25(02):111-121. YONG Ruisheng, YANG Chuanruo, XUE Ming, et al. Application Status and Prospect of Ammonia Energy[J]. Strategic Study of CAE , 2022, 28(3):193-200.

[7] 汪芳,陈秋远. 国内首创8.3兆瓦纯氨燃烧器在30万千瓦火电机组点火成功[J]. 中国电力企业管理,2022(12):96. WANG Fang, CHEN Qiuyuan. The first 8.3 MW pure ammonia burner in China was successfully ignited in a 300, 000 kW thermal power unit[J]. China Power Enterprise Management,2022(12):96.

[8] YAMAMOTO Akira, KIMOTO Masayoshi, OZAWA Yasushi, et al. Basic co-firing characteristics of ammonia with pulverized coal in a single burner test furnace[C]//2018 AIChE Annual Meeting. AIChE, 2018.

[9] ISHIHARA Sakiko, ZHANG Juwei ITO Takamasa. Numerical calculation with detailed chemistry on ammonia co-firing in a coal-fired boiler:Effect of ammonia co-firing ratio on NO emissions[J]. Fuel,2020,274:117742. doi: 10.1016/j.fuel.2020.117742

[10] ITO Takamasa, ISHII Hiroki, ZHANG Juwei et al. New technology of the ammonia Co-firing with pulverized coal to reduce the NOx emission[C]//Proceedings of the Annual Conference on AIChE. Orlando, 2019:1−20.

[11] XIA Yu, HADI Khalid, HASHIMOTO Genya, et al. Effect of ammonia/oxygen/nitrogen equivalence ratio on spherical turbulent flame propagation of pulverized coal/ammonia co-combustion[J]. Proceedings of the Combustion Institute,2021,38(3):4043−4052. doi: 10.1016/j.proci.2020.06.102

[12] HIRAOKA K, FUJIMURA Y, WATANABE Y, et al. Cost evaluation study on CO2-free ammonia and coal Co-fired power generation integrated with cost of CCS[C]//2018 AIChE Annual Meeting, Pittsburgh, U. S. , 2018.

[13] HADI Kadi, ICHIMURA Ryo, HASHIMOTO G, enya, et al. Effect of fuel ratio of coal on the turbulent flame speed of ammonia/coal particle cloud co-combustion at atmospheric pressure[J]. Proceedings of the Combustion Institute,2021,38(3):4131−4139. doi: 10.1016/j.proci.2020.06.358

[14] MA Peng, HUANG Qian, SI Tong, et al. Experimental investigation of NO x emission and ash-related issues in ammonia/coal/biomass co-combustion in a 25-kW down-fired furnace[J]. Proceedings of the Combustion Institute,2023,39(3):3467−3477. doi: 10.1016/j.proci.2022.07.223

[15] YUAN J Y, WANG P P, RUAN C J, et al. Study on co-firing characteristics of NH3 and coal in the main burning zone of the coal staged combustion[J]. Journal of Physics:Conference Series,2022,2208(1):012016. doi: 10.1088/1742-6596/2208/1/012016

[16] TAMURA Masato, GOTOU Takahiro, ISHII Hiroki, et al. Experimental investigation of ammonia combustion in a bench scale 1.2 MW-thermal pulverised coal firing furnace[J]. Applied Energy,2020,277:115580. doi: 10.1016/j.apenergy.2020.115580

[17] ZHANG Juwei, ITO Takamasa, ISHII Hiroki, et al. Numerical investigation on ammonia co-firing in a pulverized coal combustion facility:Effect of ammonia co-firing ratio[J]. Fuel,2020,267:117166. doi: 10.1016/j.fuel.2020.117166

[18] HONG Dikun, YUAN Lin, WANG Chunbo, et al. Insight into the competitive and synergistic effects during coal/NH3 cofiring via reactive molecular dynamics simulations[J]. Energy & Fuels,2023,37(4):3071−3082.

[19] MA Peng, HUANG Qian, WU Ziqiu, et al. Optical diagnostics on coal ignition and gas-phase combustion in co-firing ammonia with pulverized coal on a two-stage flat flame burner[J]. Proceedings of the Combustion Institute,2023,39(3):3457−3466. doi: 10.1016/j.proci.2022.07.221

[20] TAN Jiaxin, HE Yong, ZHU Runfan, et al. Experimental study on co-firing characteristics of ammonia with pulverized coal in a staged combustion drop tube furnace[J]. Proceedings of the Combustion Institute,2023,39(3):3217−3225. doi: 10.1016/j.proci.2022.07.032

[21] ZHU Jingji, LIU Xiaowei, XU Yishu, et al. Probing into volatile combustion flame and particulate formation behavior during the coal and ammonia co-firing process[J]. Energy & Fuels,2022,36(16):9347−9356.

[22] 底一,黄骞,马鹏,等. 生物质掺氨燃烧特性试验研究[J]. 中国电机工程学报,2022,42(18):6547−6553. DI Yi, HUANG Qian, MA Peng, et al. Experimental investigation on combustion characteristics of cofiring biomass with ammonia[J]. Proceedings of the CSEE,2022,42(18):6547−6553.

[23] CHEN Chenlin, WANG Zhihua, ZHU Runfan, et al. Co-firing characteristics and fuel-N transformation of ammonia/pulverized coal binary fuel[J]. Fuel,2023,337:126857. doi: 10.1016/j.fuel.2022.126857

[24] CHEN Ping, WANG Huichun, JIANG Boyu, et al. An experimental and theoretical study of NO heterogeneous reduction in the reduction zone of ammonia co-firing in a coal-fired boiler:Influence of CO[J]. Fuel Processing Technology,2022,231:107184. doi: 10.1016/j.fuproc.2022.107184

[25] 陈萍,王莹,汪辉春,等. 氨煤混燃过程中NH/煤焦/O2异相体系N氧化的分子机理[J]. 煤炭学报,2023,48(2):1037−1046. CHEN Ping, WANG Ying, WANG Huichun, et al. Molecular mechanism of N oxidation in ammonia-coal co-firing[J]. Journal of China Coal Society,2023,48(2):1037−1046.

[26] WANG Xin, FAN Weidong, CHEN Jun, et al. Experimental study and kinetic analysis of the impact of ammonia co-firing ratio on products formation characteristics in ammonia/coal co-firing process[J]. Fuel,2022,329:125496. doi: 10.1016/j.fuel.2022.125496

[27] HOU Xiangsong, ZHANG Hai, PILAWSKA Malgorzata, et al. The formation of N2O during the reduction of NO by NH3[J]. Fuel,2008,87(15-16):3271−3277. doi: 10.1016/j.fuel.2008.05.009

[28] JEON Minkyu, LEE Eunsong, KIM Minsu, et al. Nitric oxide (NO) and nitrous oxide (N2O) emissions during selective non-catalytic reduction and selective catalytic reduction processes in a pulverized coal/Ammonia co-fired boiler[J]. Journal of Environmental Chemical Engineering,2023,11(2):109398. doi: 10.1016/j.jece.2023.109398

[29] CHEN P, ing HUA Changhao, JIANG Boyu, et al. Influence mechanism of ammonia mixing on NO formation characteristics of pulverized coal combustion and N oxidation in ammonia-N/coal-N[J]. Fuel,2023,336:126813. doi: 10.1016/j.fuel.2022.126813

[30] KIM Seong-il, LIM Minseob, LEE Yongwoon, et al. Evaluation of effects of ammonia co-firing on the thermal performances of supercritical pulverized coal and circulating fluidized bed boilers[J]. Energy Conversion and Management,2023,276:116528. doi: 10.1016/j.enconman.2022.116528

[31] CARDOSO João Sousa, SILVA ValterEusébio Daniela, et al. Numerical modelling of ammonia-coal co-firing in a pilot-scale fluidized bed reactor:Influence of ammonia addition for emissions control[J]. Energy Conversion and Management,2022,254:115226. doi: 10.1016/j.enconman.2022.115226

-

期刊类型引用(1)

1. 陈勇旭,侯育杰,王长安,戴良旭,贾子秀,李宇航,车得福. 燃煤耦合氨燃料燃烧技术研究进展. 绿色矿山. 2024(04): 443-456 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: