Key technologies for intelligent, efficient, and safe mining of impact thick coal seams due to hard roof

-

摘要:

针对坚硬顶板特厚冲击煤层难以实现源头消冲和高效开采的难题,首先开发了坚硬顶板特厚冲击煤层安全开采保障技术,为智能放煤高效开采创造了有利环境;在此基础上攻克智能放煤技术瓶颈,形成了坚硬顶板特厚冲击煤层智能高效开采技术,具体研究过程如下:在坚硬顶板特厚冲击煤层安全开采保障技术方面,采用Timoshenko梁理论建立了坚硬顶板周期破断弹性能集聚模型,分析了不同单轴抗拉强度下顶板能量密度分布规律,揭示了基于地面预制人工缝网的坚硬顶板特厚冲击煤层超前消冲机理,据此开发了地面水平井压裂技术和地面液体炸药爆破技术,形成了基于地面预制人工缝网的超前消冲技术;采用Reissner中厚板理论建立了坚硬顶板切顶前后的初次破断力学模型,分析了人工定向裂缝对顶板弹性能密度和煤体静载增量的影响规律,揭示了基于井下人工定向造缝的坚硬顶板特厚冲击煤层超前消冲机理,发明了复合爆破定向造缝技术,形成了基于井下人工造缝的超前消冲技术。在坚硬顶板特厚冲击煤层智能高效开采技术方面,发明了顶煤厚度雷达在线探测技术、基于近红外光谱的煤矸识别技术、基于振动特征辨识的煤矸识别技术、基于音频的煤矸识别技术和基于激光三维扫描的放煤量实时监测技术,形成了特厚煤层智能感知与识别技术;建立了智能综放工作面“人−机−环”多源信息数据库,开发了特厚煤层综放工作面采放协调决策模型,发明了智能放煤模式与工艺智能决策技术,形成了智能放煤模式与工艺智能决策技术;开发了智能综放工作面三机位姿高精度惯导检测与控制技术,建成了智能综放远程通信及综合控制平台,形成了特厚煤层远程放顶煤智能控制技术。基于以上研究得出:① 当抗拉强度分别为0.76、1.57、2.68、3.95和5.68 MPa时,坚硬顶板对应的弹性能密度峰值分别为6.5、25.4、71.6、168.2和340.1 kJ/m,弹性能密度峰值$U_{\max}^{{\mathrm{e}}} $与坚硬顶板抗拉强度σ0呈现二次函数关系,具体关系为$U_{\max}^{{\mathrm{e}}} $ = 10.715σ02−0.718σ0。② 定向人工裂缝改变的坚硬顶板的边界条件,以兖矿能源集团103上02工作面为例,理论上人工缝网使得工作面砂岩层的初次破断步距从250 m减小为123 m。③ 基于地面预制人工缝网的超前消冲机理:大量人工缝网在岩层中形成结构弱面,有效降低了坚硬顶板弹性能集聚量,削弱顶板破断产生的矿震强度,从而控制了工作面及巷道内的冲击地压;基于井下人工定向裂缝的超前消除机理:定向裂缝能降低甚至消除坚硬顶板在巷道附近的弹性能,同时减小切顶侧的静载增量,从而控制了巷道内的冲击地压。

Abstract:To address the challenges of source-based rock burst elimination and efficient mining in ultra-thick coal seams prone to rock bursts due to hard roofs, a safety assurance technology was developed to create a favorable environment for intelligent and efficient coal caving. Building on this foundation, breakthroughs in intelligent caving technologies were achieved, resulting in the development of an intelligent top-caving mining system for ultra-thick coal seams with hard roofs. The research process includes the following: For safety assurance in mining ultra-thick coal seams with hard roofs, the Timoshenko beam theory was applied to establish an elastic energy accumulation model for the periodic breakage of hard roofs. This enabled the analysis of energy density distributions under different uniaxial tensile strengths and revealed the advanced rock burst elimination mechanism based on pre-fabricated artificial fracture networks from ground. Accordingly, horizontal well fracturing and liquid explosive blasting techniques were developed, forming ground-based advanced rock burst elimination technology. Furthermore, using Reissner’s thick-plate theory, mechanical models for roof behavior before and after directional fracturing were constructed. These models analyzed the effects of artificial directional fractures on roof elastic energy density and coal static load increments, uncovering the rock burst elimination mechanism of underground artificial directional fractures. Then, a directional composite blasting technology was invented, leading to underground-based advanced rock burst elimination technology. In intelligent mining, several innovations were introduced, including radar-based coal thickness detection, near-infrared spectroscopy for coal-rock identification, vibration and audio-based coal-rock identification, and laser 3D scanning for real-time coal extraction monitoring. These developments formed an intelligent perception and identification technology for top-caving working faces with ultra-thick coal seams. A multi-source information database for intelligent top-caving longwall panels integrating human, machine, and environmental data was established, along with coordinated mining and caving decision-making models and intelligent decision-making technologies for caving processes. High-precision inertial navigation for equipment positioning and a remote communication and control platform were developed, enabling remote intelligent control for top coal caving. Key findings include: ① For tensile strengths of 0.76, 1.57, 2.68, 3.95 and 5.68 MPa, the corresponding peak elastic energy densities of hard roofs were 6.5, 25.4, 71.6, 168.2 and 340.1 kJ/m, respectively, with a quadratic relationship between peak elastic energy density ($U_{\max}^{{\mathrm{e}}} $) and tensile strength (σ0): $U_{\max}^{{\mathrm{e}}} $ = 10.715σ02−

0.7182 σ0. ② Artificial fracture networks altered the boundary conditions of hard roofs. For instance, theoretical calculations for the 103up02 workface of Yanzhou Coal Mining Group showed that artificial fracture networks reduced the first breakage distance of the sandstone layer from 250 m to 123 m. ③ For rock burst elimination mechanism by ground-based artificial fracture networks, numerous fractures created structural weak surfaces in the strata, reducing the elastic energy accumulation in hard roofs and weakening seismic intensity caused by roof ruptures, thereby mitigating rock bursts in workfaces and roadways. For rock burst elimination mechanism by underground artificial directional fractures, directional cracks reduced or eliminated elastic energy near roadways, decreasing the static load increment on the roof-cutting side and effectively controlling rock bursts within roadways. -

0. 引 言

特厚煤层生产能力大,是高产高效开采的主体煤层,我国煤炭主产区晋陕蒙高效矿井特厚煤层上多赋存坚硬顶板,坚硬顶板特厚煤层开采,扰动空间大,冲击动力灾害严重,制约安全高效开采[1];8 m以上特厚煤层多采用放顶煤开采,由于放顶煤工艺复杂,智能放煤难题突出,放顶煤智能开采举步维艰[2-3]。如何实现坚硬顶板特厚冲击煤层的智能高效安全开采成为当前煤矿领域研究的热点,通过源头消冲,再攻克智能放煤技术瓶颈是解决上述问题的有效方法[4-7]。

当前,在冲击地压方面的研究主要集中在其发生机理、预测预警方法、控制技术等方面,例如,王国法、潘一山等[8]针对巷道冲击地压问题发明了智能自适应抗冲液压支架,研发了基于三维地质模型和大数据算法的冲击地压预测预警系统,并通过智能开采系统对液压支架和采煤机等机械设备的智能联动控制,实现了工作面智能开采与冲击地压智能防治;窦林名等[9]分析了冲击地压机理的发展历程,总结了冲击地压的静态预警方法、动态预警方法和冲击危险信息融合动态评价方法,给出了矿井设计及规划阶段的区域防范措施和地面压裂、深孔爆破、水力压裂、开槽等局部卸压解危措施;赵毅鑫等[10]建立了针贯入度指数与冲击倾向性指标(冲击能量指数、动态破坏时间等)的数学表达式,借此发明了一种基于贯入法的煤冲击倾向性的快速测定方法;姜福兴等[11]提出了32类冲击地压和5类矿震的分类方法,建立了采用基础应力、冲击倾向性、附加应力和支护强度作为指标的冲击危险性评价方法,给出了针对不同应力和围岩结构的局部卸压和解危措施;齐庆新等[12]从冲击地压的反演方法、监测与危险识别技术和区域与局部防控技术3个方面,提出了煤矿冲击地压源头防治理论与技术架构;潘俊峰等[13]将厚硬顶板型冲击地压分为高静载荷卸荷型、高静载荷加载型和动静载荷叠加型3种类型,并提出了采用顶板地面、井下千米水平孔分段致裂卸压方法;马玉镇等[14]针对煤矿坚硬地面压裂技术存在防冲机理不明问题,分析了地面水力压裂后采场覆岩结构特征与厚硬关键层运动规律,揭示了煤矿坚硬顶板地面水力压裂防冲机理。

在特厚煤层智能开采方面的研究主要集中在感知智能化、分析智能化、决策智能化以及装备智能化等方面,例如,王国法等[15]开发了液压支架支护质量监测控制系统及顶板灾害预测平台,研发了6~10 m系列超大采高液压支架及配套装备;袁亮等[16]针对智能开采在传感与感知技术、数据处理与分析手段存在的难题,建立了集感知、分析、决策和控制的一体化智能系统,实现了智能化、无人化和安全化的煤矿开采,提升了矿井的生产效率;葛世荣等[17]分析了综采工作面采煤装备的3个感知和3个自适应技术架构,开发了煤岩高效自适应截割技术、煤岩界面智能识别技术、采煤装备智能诊断技术、液压支架自适应控制技术等;范京道等[18]通过分析移动通信技术与煤矿建设的关系,明确了5G技术在煤矿生产中所具有的重要作用,揭示了5G技术生态是智能煤矿建设的重要推动力;方新秋等[19]针对煤矿智能化开采感知层的基础信息采集传感不全面、可靠性差、灵敏度低及安全决策技术落后等问题,建立了智能工作面开采信息多参量精准感知与安全决策关键技术体系,创建了光纤传感式多参量信息感知体系。

以上研究在冲击地压和智能高效开采方面取得了长足的发展,为了进一步发展坚硬顶板特厚冲击煤层的控制手段,同时提升开采效率,笔者团队经过近10年的产学研攻关,开发了坚硬顶板特厚冲击煤层安全开采保障技术,为智能放煤高效开采创造了有利环境;在此基础上攻克智能放煤技术瓶颈,形成了坚硬顶板特厚冲击煤层智能高效开采技术:在坚硬顶板特厚冲击煤层安全开采保障技术方面,采用Timoshenko梁理论建立坚硬顶板周期破断弹性能聚集模型,分析不同单轴抗拉强度下顶板能量密度分布规律,揭示基于地面预制人工缝网的坚硬顶板特厚冲击煤层超前消冲机理,开发地面水平井压裂技术和地面液体炸药爆破技术;采用Reissner中厚板理论建立坚硬顶板切顶前后的初次破断力学模型,分析人工定向裂缝对顶板弹性能密度和煤体静载荷增量的影响规律,揭示基于井下人工定向裂缝的坚硬顶板特厚冲击煤层超前消冲机理,发明复合爆破定向造缝技术。在坚硬顶板特厚冲击煤层智能高效开采技术方面,发明顶煤厚度雷达在线探测技术、基于近红外光谱的煤矸识别技术、基于振动特征辨识的煤矸识别技术,基于音频的煤矸识别技术和基于激光三维扫描的放煤量实时监测技术,形成特厚煤层智能感知与识别技术;建立智能综放工作面“人−机−环”多源信息数据库,开发特厚煤层综放工作面采放协调决策模型,发明智能放煤模式与工艺智能决策技术,形成智能放煤模式与工艺智能决策技术;开发智能综放工作面三机位姿高精度惯导检测与控制技术,智能综放远程通信及综合控制平台,形成特厚煤层远程放顶煤智能控制技术。

1. 坚硬顶板特厚冲击煤层安全开采保障技术

为了实现坚硬顶板特厚冲击煤层的安全开采,笔者团队开发了基于地面预制人工缝网的超前消冲技术和基于井下人工定向裂缝的超前消除技术,同时为智能高效开采技术的研发提供了有利环境。

1.1 基于地面预制人工缝网的超前消冲技术

基于地面预制人工缝网的超前消冲技术可对坚硬顶板进行区域弱化,一次性实现单个工作面甚至多个工作面冲击地压超前预控[20]。

1.1.1 地面源头超前消冲机理

如图1所示,人工缝网在岩层中形成大量的结构弱面,坚硬顶板在发生破断时更加容易在这些弱面位置发生拉伸或者剪切破坏[21],因此,预制人工缝网弱化了坚硬顶板整体强度,减小了其破断步距,削弱了破断时弹性能集聚量,从而降低了坚硬顶板周期破断时弹性能释放量。

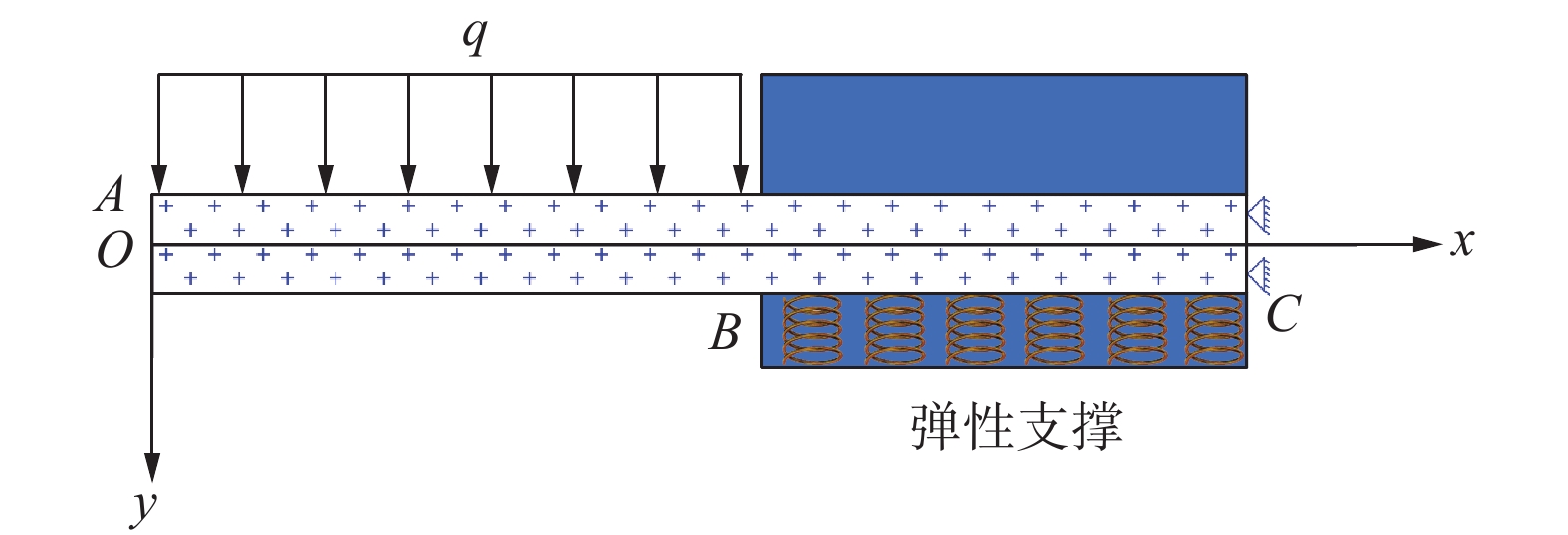

为了探讨不同弱化强度下坚硬顶板周期破断弹性能聚集规律,进而揭示基于地面预制人工裂缝的超前消除机理,采用Timoshenko梁理论建立坚硬顶板周期破断能量集聚模型[22]。坚硬顶板在周期破断时,其一端为固定约束,另一端自由,悬臂处受到上覆一定范围内岩层重力作用[20, 23]。为了尽可能准确描述坚硬顶板的边界条件和受力状态,如图2所示,采用Timoshenko梁理论建立坚硬顶板周期破断弹性能集聚模型,其中AB段为悬臂段,BC段为夹持段;以悬臂段的外端点A为坐标原点O;x轴与坚硬顶板中心轴重合并指向右侧,y轴指向下方;坚硬顶板的下伏支撑岩层看作弹性体。

周期破断时,坚硬顶板一端则处于下部岩层弹性支撑状态,Winkler地基梁理论则可以描述这种支撑力与挠度成正比的线性关系,其控制方程如下:

$$ \left\{ \begin{gathered} - \frac{{\text{d}}}{{{\text{d}}x}}\left[ {\kappa GA\left( {\frac{{{\text{d}}w}}{{{\text{d}}x}} - \psi } \right)} \right] + kw = q \\ - \frac{{\text{d}}}{{{\text{d}}x}}EI\left( {\frac{{{\text{d}}\psi }}{{{\text{d}}x}}} \right) - \kappa GA\left( {\frac{{{\text{d}}w}}{{{\text{d}}x}} - \psi } \right) = 0 \\ \end{gathered} \right. $$ (1) 式中:k=k0b,k0为地基系数;w为梁的挠度;b为梁底宽度;E为弹性模量;I为梁断面对y轴的惯性矩;$\psi $为梁的转角;G为剪切模量;A为基础梁的断面面积;κ为基础梁截面的剪切修正系数,其与截面形状有关,这里取5/6;q为竖向均布荷载。

在Timoshenko梁的截面拉压应力的分布规律,

$$ \sigma = - Ey\frac{{{\text{d}}\psi }}{{{\text{d}}x}} $$ (2) 在Timoshenko梁理论中的剪切应变有一个重大的缺陷,即该量在截面上是常数,这无法满足上下表面处剪应力为零的条件。因此,在Timoshenko梁理论中,还要引入一个修正系数κ来修正剪力Q,即

$$ Q = \kappa GA\left( {\frac{{{\text{d}}w}}{{{\text{d}}x}} - \psi } \right) $$ (3) 对于断面为矩形的梁,其断面上的剪切应力计算公式如下:

$$ \tau = \frac{{3Q}}{{2b{h^3}}}\left( {{h^2} - 4{y^2}} \right) $$ (4) 其中,h为梁的厚度,考虑到采用为弹性地基理论,b取值为单位长度,得到基于Timoshenko梁理论的剪切应力计算公式如下:

$$ \tau = \frac{{3Q}}{{2{h^3}}}\left( {{h^2} - 4{y^2}} \right) = \frac{{3\kappa GA}}{{2{h^3}}}\left( {\frac{{{\text{d}}w}}{{{\text{d}}x}} - \psi } \right)\left( {{h^2} - 4{y^2}} \right) $$ (5) 即,坚硬顶板在破断前聚集的弹性应变能由剪切应力和拉压应力σ产生,根据弹性应变能计算公式可以得到:

$$ U_0^{\mathrm{e}} = \frac{1}{{2E}}\left( {{\sigma ^2} + {\tau ^2} - 2\mu \sigma \tau } \right) $$ (6) 其中,μ为泊松比,将式(2)和式(4)代入式(6)可以得到坚硬顶板周期破断时弹性能量密度分布:

$$ \begin{split} {U^{\mathrm{e}}} = \frac{1}{{2E}}\int_{ - \tfrac{h}{2}}^{\tfrac{h}{2}} {\left[ {{E^2}{y^2}{{\left( {\frac{{{\text{d}}\psi }}{{{\text{d}}x}}} \right)}^2} + \frac{{9{\kappa ^2}{G^2}{A^2}}}{{4{h^6}}}{{\left( {\frac{{{\text{d}}w}}{{{\text{d}}x}} - \psi } \right)}^2}{{\left( {{h^2} - 4{y^2}} \right)}^2} - \frac{{3\mu \kappa EGA}}{{2{h^3}}}\left( {\frac{{{\text{d}}\psi }}{{{\text{d}}x}}} \right)\left( {\frac{{{\text{d}}w}}{{{\text{d}}x}} - \psi } \right)\left( {{h^2} - 4{y^2}} \right)y} \right]} \end{split} $$ (7) 坚硬顶板弹性模量为4.0 GPa、泊松比为0.2,厚度为10 m,承受载荷1.0 MPa,弹性地基刚度

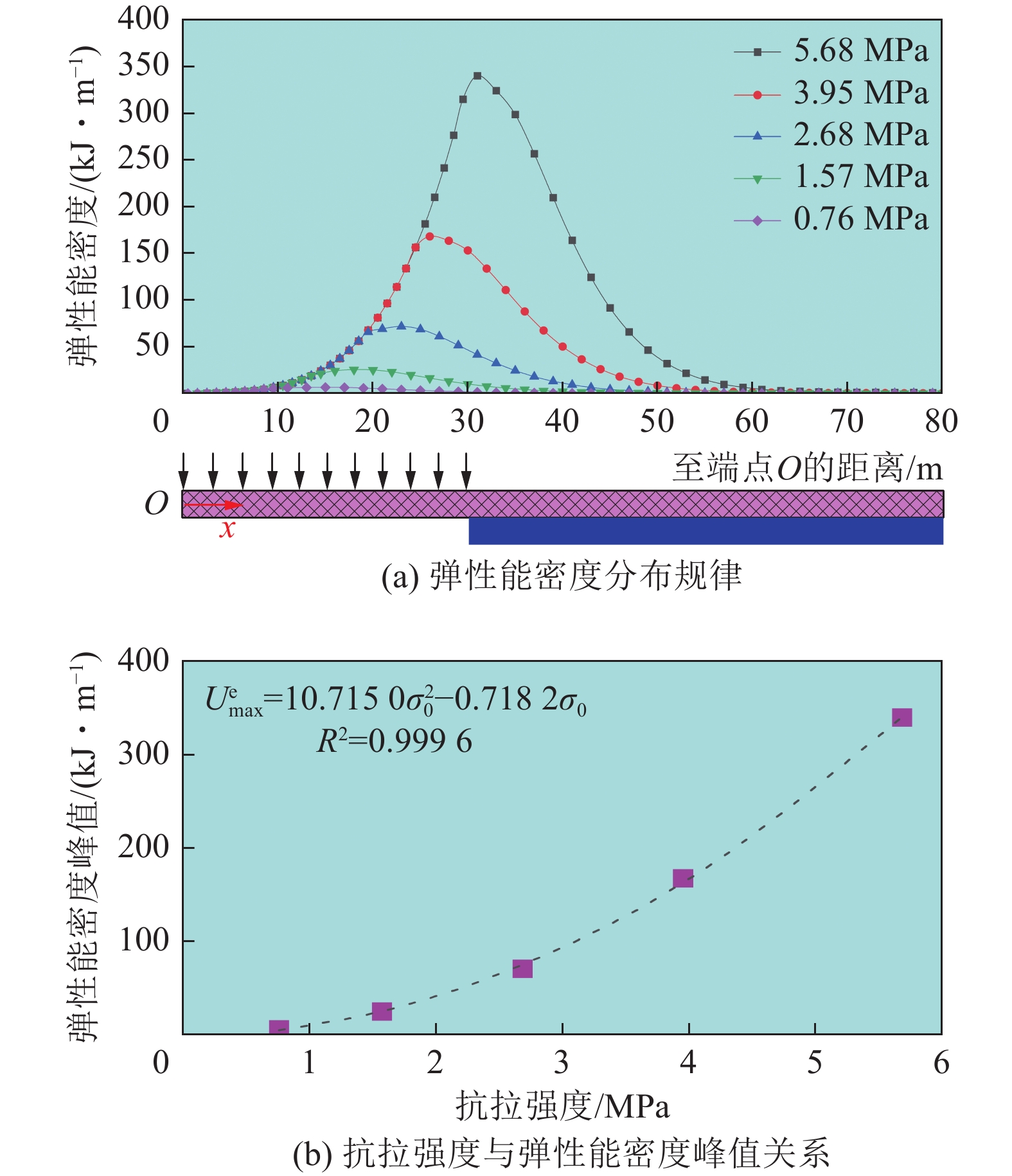

1000 MN/m。当坚硬顶板的抗拉强度分别为0.76、1.57、2.68、3.95和5.68 MPa时,采用差分方法计算其周期破断能量密度分布规律,如图3所示。同时,采用差分方法得到坚硬顶板的周期破断步距分别为15.0、18.0、23.0、26.0和31.0 m。由图3可知:① 坚硬顶板的弹性能密度分布呈现“单峰”形态。② 当坚硬顶板的抗拉强度分别为0.76、1.57、2.68、3.95和5.68 MPa时,坚硬顶板分别在距离悬臂端点O为16.5、20.0、24.0、28.0和33.0 m时弹性能密度达到峰值,对应的弹性能密度峰值分别为6.5、25.4、71.6、168.2和340.1 kJ/m。③ 坚硬顶板的抗拉强度从0.76 MPa分别增加到1.57、2.68、3.95和5.68 MPa时,其弹性能密度分别增加18.9、46.2、96.6和171.9 kJ/m,说明坚硬顶板抗拉强度越大,坚硬顶板弹性能增加量越大。④ 坚硬顶板弹性能密度峰值$U_{\max}^{\mathrm{e}} $与抗拉强度σ0呈现二次函数关系,具体关系$U_{\max}^{\mathrm{e}} $ = 10.715σ02−0.718σ0。

综上可以得出,人工缝网弱化坚硬顶板抗拉强度,将有效的降低其弹性能集聚量,削弱顶板破断产生的矿震强度,从而避免了坚硬顶板特厚冲击煤层发生冲击地压灾害。

1.1.2 地面水平井压裂技术

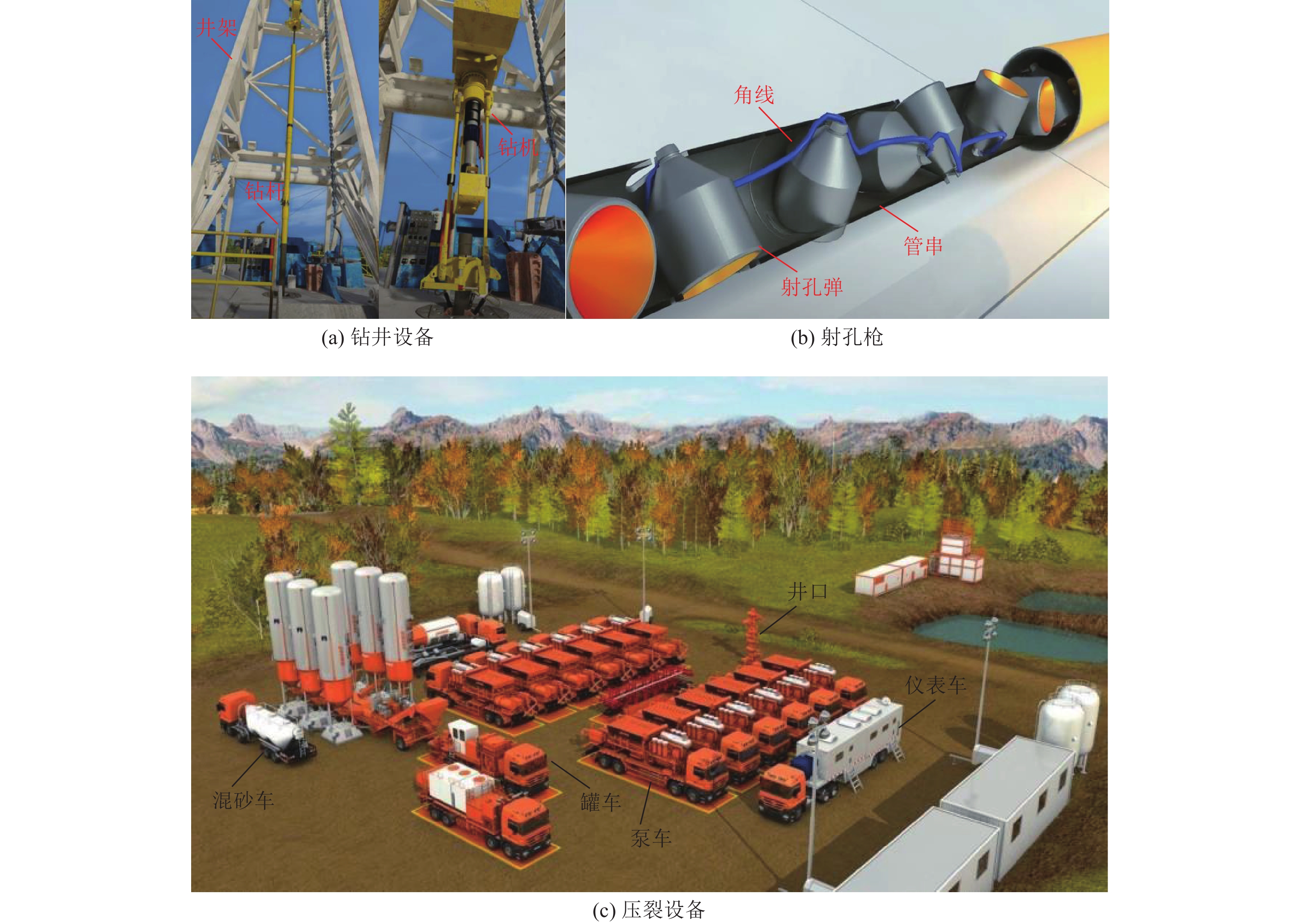

煤矿地面压裂技术通过一系列设备协同配合完成钻井、射孔和压裂3个过程,实现对坚硬顶板预裂弱化[24]。以下分别介绍3个过程关键设备:如图4a所示,钻井设备主要包括井架、钻机、钻杆等。井架是在钻井或修井过程中,用于安放天车、悬挂游车、大钩、吊环、吊卡等机具,以及起下、存放钻杆、油管及抽油杆的装置。钻机是用于钻井的设备,由起升、传动、旋转、控制、底座、动力驱动、钻井液循环、辅助设备8大系统组成的,具有多种功能的联合工作机组。钻杆是一种尾部带有螺纹的钢管,用于连接钻机地表设备、钻井底端钻磨设备或底孔装置。钻杆的用途是将钻探泥浆运送到钻头,并与钻头一起提高、降低或旋转,在这个过程中其必须能够承受巨大的内外压、扭曲、弯曲和振动。如图4b所示,射孔枪是实现在岩层中形成定向孔道的设备,其内部含有大量的射孔弹。射孔弹以螺旋式固定在管串上,并通过角线连接,从而实现一次点火后激发多个射孔弹。如图4c所示,压裂设备主要包括压裂车组,具体包括泵车、混砂车、罐车(液罐车、砂罐车、添加剂罐车)、仪表车、水泥车等。

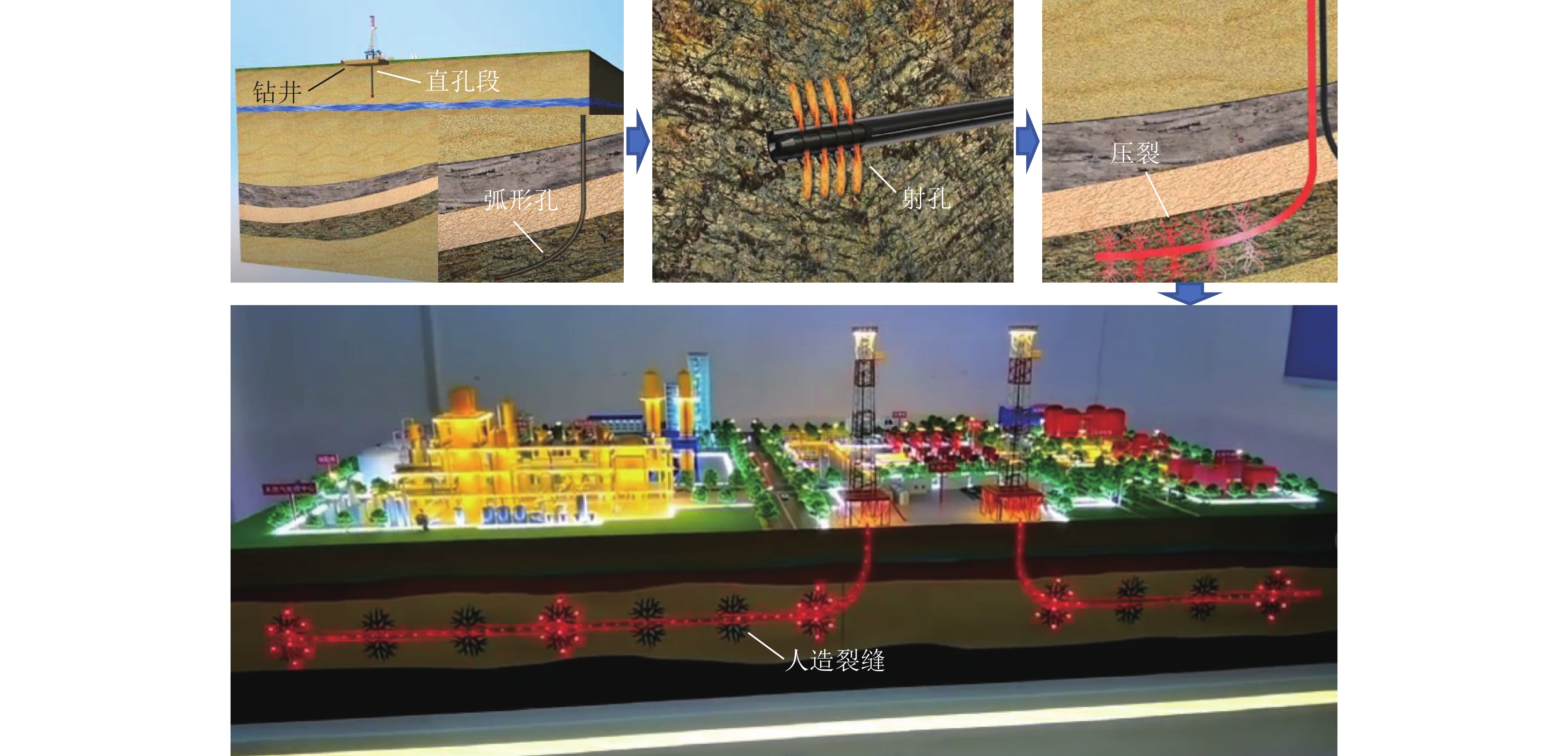

煤矿地面压裂技术主要包括3个关键阶段:钻井、射孔和压裂[7],如图5所示。① 钻井。在钻井施工阶段,首先根据压裂目标层的地理位置和裂缝扩展要求,确定地面压裂最佳位置并向下钻进以形成直孔段。此直孔段是压裂工艺的初步步骤,为后续的钻井操作奠定了基础。随后,从直孔段落点向靶域方向造斜施工,形成弧形孔。最终,从弧形孔落点向工作面方向施工近水平孔,这一近水平孔的设计和施工是实现目标层有效压裂的关键。② 射孔。射孔是地面压裂技术中的核心环节。在这一阶段,根据射孔压裂时空参数确定射孔水平段段数、每段射孔簇数以及压裂位置,采用射孔枪进行射孔。③ 压裂。在高压水的帮助下,将石英砂作为支撑剂泵送入目标层,在目标岩中形成大量的人工裂缝,而支撑剂的作用是保持裂缝在压裂后仍然开启状态。

1.1.3 地面液体炸药爆破技术

坚硬顶板深孔爆破孔内炸药爆炸瞬间能量密度大,载荷强度高,但强动载作用持续时间短,后期破岩动力不足,裂缝扩展长度有限,爆破裂缝网络空间小[25]。

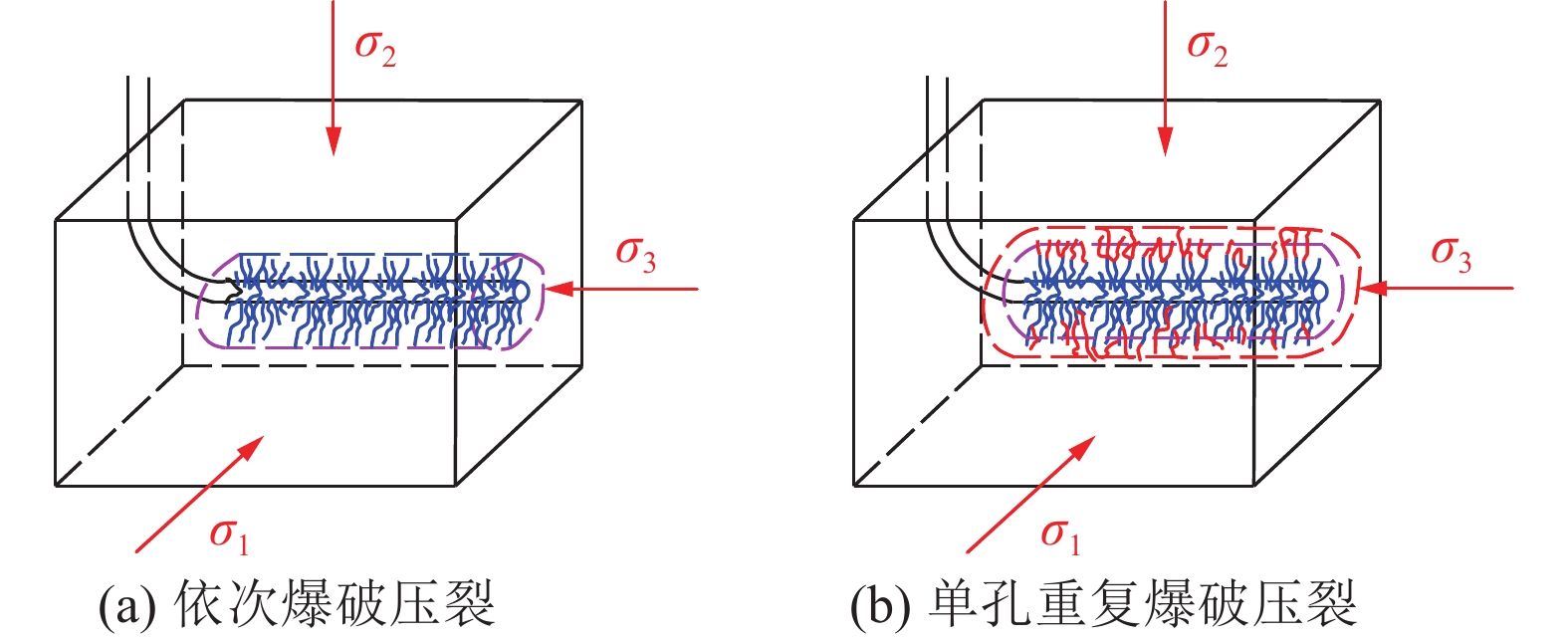

如图6a所示,图中σ1~σ3为3个方向主应力。为此,提出了坚硬顶板单孔重复爆破技术,如图6b所示,一方面可以实现真正的岩石体积压裂,另一方面弥补了深孔一次爆破缝网空间不足的缺陷。

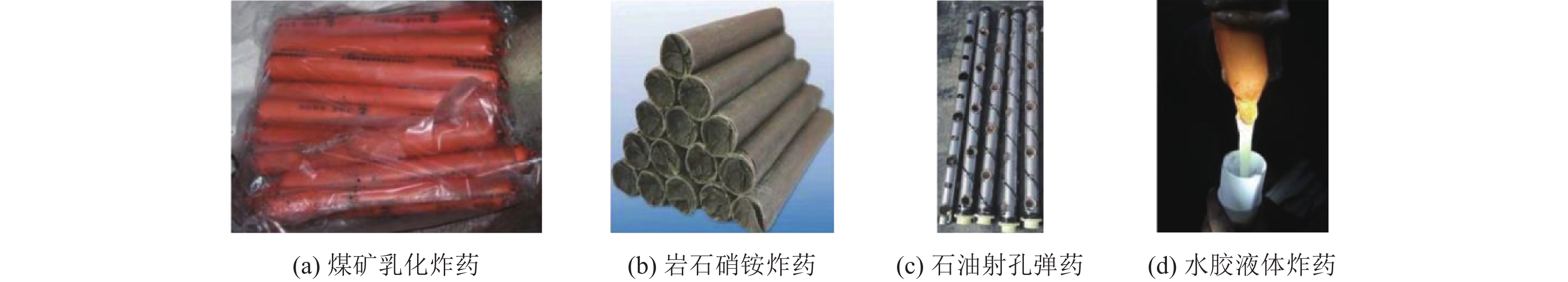

煤矿地面坚硬顶板深孔爆破压裂具有宽泛的炸药选择空间,炸药类型选择是取得地面单孔重复爆炸体积压裂效果的技术关键。考虑煤矿井下爆破安全需要,井工爆破作业必须采用煤矿安全炸药。地面坚硬顶板深孔爆破可以采用但不限于煤矿许用炸药类型,尤其是在超前煤层推进方向上独立开展地面深孔爆破作业,炸药选择可拓展至高威力炸药类型。坚硬顶板地面深孔爆炸压裂可选炸药类型,如图7所示。

以上炸药类型均能取得深孔一次爆炸压裂效果,但钻孔经一次爆破后,孔壁围岩变形破坏严重,在此基础上继续开展单孔重复爆破作业存在较大难度,固体炸药单孔内难以实施二次装药。为此,研发的液体炸药能较好地解决大角度单孔重复爆破技术难题。液体炸药具有流动性、起爆临界直径不大,孔内二次装药及其正常起爆所受限制较小,基于压裂缝网规模需要,液体炸药单孔内重复爆破体积压裂效果显著,并最终形成地面液体炸药爆破技术。地面液体炸药爆破技术也需要采用钻井平台在地面形成L型钻孔,并在将炸药填充到L型钻孔内引爆。地面坚硬顶板深孔爆炸压裂作业中,采取单孔内重复爆破方式能有效增加裂隙扩展长度,充分取得顶板预裂卸压效果。然而,开展地面钻孔重复爆破过程中,存在单一炮孔的反复封孔问题,且由于二次爆破的需要,钻孔初次爆破不能采取永久性封孔方式。为此,针对坚硬顶板地面钻孔重复爆破,先后实施临时性封孔和永久性封孔工艺,如图8所示。

1.2 基于井下人工定向造缝的超前消除技术

基于井下人工定向裂缝的超前消除技术是在巷道内超前预制裂缝使得坚硬顶板能够及时垮落,而不在巷道附近产生弹性能集中和高静载力[26]。

1.2.1 井下超前消冲机理

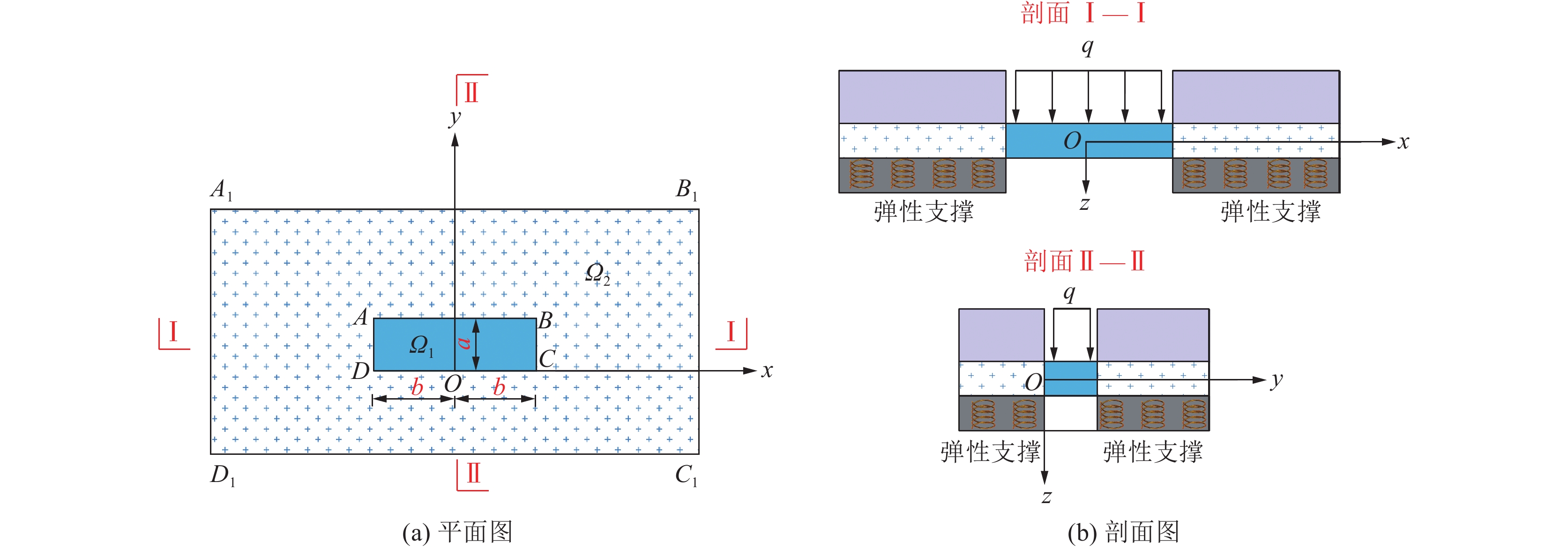

为了分析井下人工定向裂缝对巷道附近的坚硬顶板弹性能集聚和煤体静载的影响,采用Reissner中厚板理论建立坚硬顶板切顶前后的初次破断力学模型[27]。在坚硬顶板挤压作用下,下部岩层在发生弹性变形。如图9a所示,建立坚硬顶板的初次破断模型,其中悬顶区域为区域ABCD(Ω1区域,长宽2b×a)、弹性区域为ABCD- A1B1C1D1(Ω2区域),同时上覆承受均布载荷。如图9b所示,给出坚硬顶板初次破断的Ⅰ—Ⅰ和Ⅱ—Ⅱ剖面。

根据平衡条件建立的控制方程[28],

$$ \left\{ \begin{gathered} \frac{{{\partial ^{^2}}w}}{{\partial {x^2}}} + \frac{{{\partial ^{^2}}w}}{{\partial {y^2}}} - \frac{{\partial {\varphi _x}}}{{\partial x}} - \frac{{\partial {\varphi _y}}}{{\partial y}} + \frac{q}{C} = 0 \\ \frac{{{\partial ^{^2}}{\varphi _x}}}{{\partial {x^2}}} + \frac{{1 - \mu }}{2}\frac{{{\partial ^{^2}}{\varphi _x}}}{{\partial {y^2}}} + \frac{{1 + \mu }}{2}\frac{{{\partial ^{^2}}{\varphi _y}}}{{\partial x\partial y}} + \frac{C}{D}\left( {\frac{{\partial w}}{{\partial x}} - {\varphi _x}} \right) = 0 \\ \frac{{{\partial ^{^2}}{\varphi _y}}}{{\partial {y^2}}} + \frac{{1 - \mu }}{2}\frac{{{\partial ^{^2}}{\varphi _y}}}{{\partial {x^2}}} + \frac{{1 + \mu }}{2}\frac{{{\partial ^{^2}}{\varphi _x}}}{{\partial x\partial y}} + \frac{C}{D}\left( {\frac{{\partial w}}{{\partial y}} - {\varphi _y}} \right) = 0 \\ \end{gathered} \right. $$ (8) 式中,$D = \dfrac{{E{h^3}}}{{12(1 - {\mu ^2})}},C = \dfrac{{5Eh}}{{12(1 + \mu )}}$分别为板的抗弯刚度和抗剪刚度;$ {\varphi _x} $、$ {\varphi _y} $分别为板变形前垂直于中面的直线分别在xoz及yoz面内的转角。

中厚板在两边上拉压应力${\sigma _x}$、${\sigma _y}$和竖向拉压应力${\sigma _{\textit{z}}}$分别为

$$ \left\{ \begin{gathered} {\sigma _x} = \frac{{12{M_x}{\textit{z}}}}{{{h^3}}} \\ {\sigma _y} = \frac{{12{M_y}{\textit{z}}}}{{{h^3}}} \\ {\sigma _{\textit{z}}} = - 2q{\left( {\frac{1}{2} - \frac{{\textit{z}}}{h}} \right)^2}\left( {1 + \frac{{\textit{z}}}{h}} \right) \\ \end{gathered} \right. $$ (9) 式中弯矩绕x和y轴的弯矩$ {M_x} $和$ {M_y} $分别为

$$ \left\{ \begin{gathered} {M_x} = - D\left( {\frac{{\partial {\varphi _x}}}{{\partial x}} + \mu \frac{{\partial {\varphi _y}}}{{\partial y}}} \right) \\ {M_y} = - D\left( {\frac{{\partial {\varphi _y}}}{{\partial y}} + \mu \frac{{\partial {\varphi _x}}}{{\partial x}}} \right) \\ \end{gathered} \right. $$ (10) 中厚板所受的竖向剪应力${\tau _{x{\textit{z}}}}$、${\tau _{y{\textit{z}}}}$和横向剪应力${\tau _{xy}}$分别为

$$ \left\{ \begin{gathered} {\tau _{x{\textit{z}}}} = \frac{3}{{2{h^3}}}({h^2} - 4{{\textit{z}}^2}){Q_x} \\ {\tau _{y{\textit{z}}}} = \frac{3}{{2{h^3}}}({h^2} - 4{{\textit{z}}^2}){Q_y} \\ {\tau _{xy}} = \frac{{12{M_{xy}}{\textit{z}}}}{{{h^3}}} \\ \end{gathered} \right. $$ (11) 式中竖向剪力${Q_x}$、${Q_y}$和${M_{xy}}$弯矩分别为

$$ \left\{ \begin{gathered} {Q_x} = C\left( {\frac{{\partial w}}{{\partial x}} - {\varphi _x}} \right) \\ {Q_y} = C\left( {\frac{{\partial w}}{{\partial y}} - {\varphi _y}} \right) \\ {M_{xy}} = - \frac{{D(1 - \mu )}}{2}\left( {\frac{{\partial {\varphi _x}}}{{\partial y}} + \mu \frac{{\partial {\varphi _y}}}{{\partial x}}} \right) \\ \end{gathered} \right. $$ (12) 中厚板弹性能密度的计算公式如下:

$$ \begin{split} {U^{\mathrm{e}}} = &\frac{1}{{2E}}\int_{ - \tfrac{h}{2}}^{\tfrac{h}{2}} \Bigg[ {\sigma _x^2} + {\sigma _y^2} + {\sigma _{\textit{z}}^2} - 2\mu \left( {{\sigma _x}{\sigma _y} + {\sigma _y}{\sigma _{\textit{z}}} + {\sigma _x}{\sigma _{\textit{z}}}} \right) + \\& 2\left( {1 + \mu } \right)\left( {\tau _{xy}^2 + \tau _{y{\textit{z}}}^2 + \tau _{x{\textit{z}}}^2} \right) \Bigg] \end{split} $$ (13) 中厚板在弹性支撑情况下,理论计算难以给出其应力分量的解析解[29]。差分方法能够给出中厚板空间离散位置挠度、转角、弯矩、应力等参量值,进而通过插值方法展现出上述参量的空间分布规律,是破解中厚板应力分量、弹性能密度求解的有效方法[30]。参考兖矿能源集团103上02工作面地质条件,计算切顶前后坚硬顶板弹性能和煤体静载荷增量。103上02工作面煤层平均厚度6.09 m,宽度 L = 200 m;上覆砂岩层厚度 h =90 m,抗拉强度2.0 MPa, E = 4 GPa,μ =0.2,由关键层理论,q = 0.79 MPa;采动承载区域的煤岩体地基系数k0 =

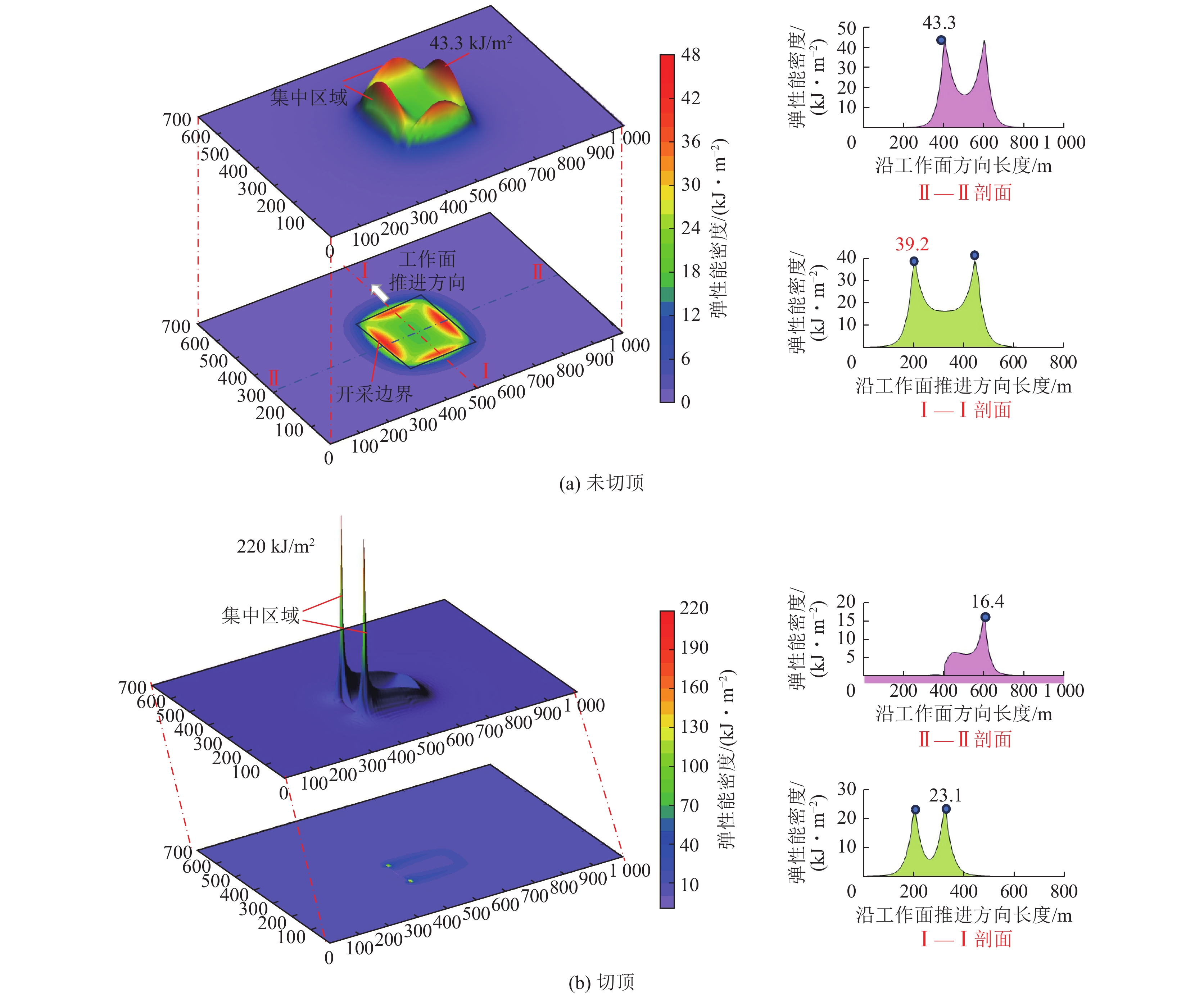

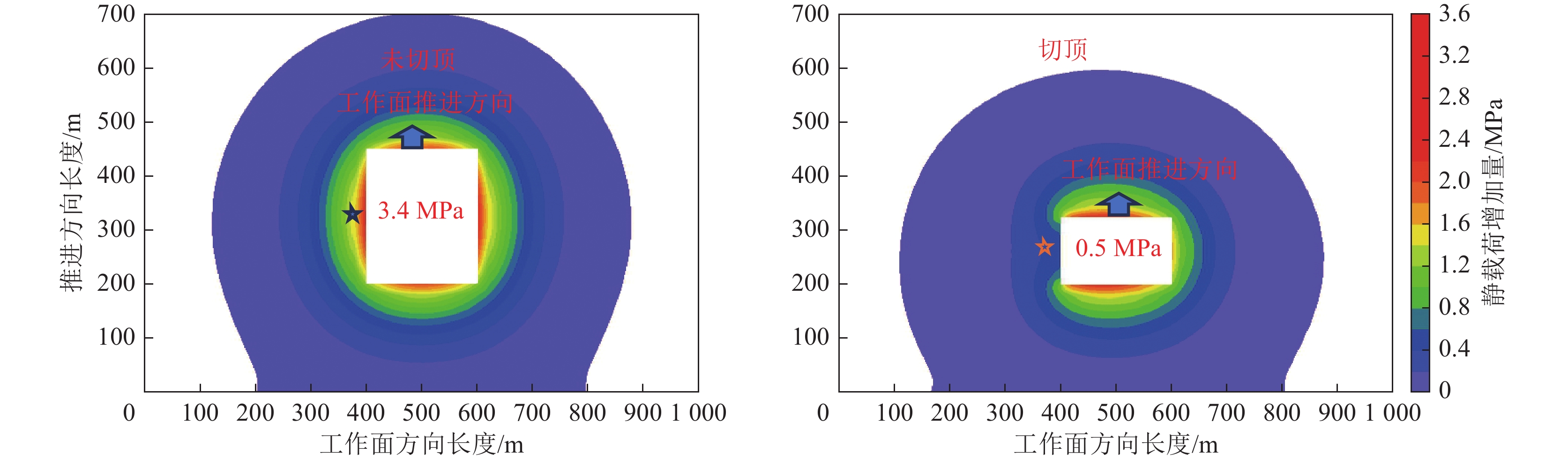

1000 MN/m。如图10和11所示,分别给出切顶前后坚硬顶板弹性能和煤体静载增量分布规律。由图10可知:① 定向人工裂缝改变的坚硬顶板的边界条件,使得砂岩层的初次破断步距从250 m减小为123 m。② 在未切顶工作面坚硬顶板的弹性能集中在采空区的边界位置,即集中在工作面和两侧巷道附近,弹性能量密度在巷道和工作面附近的峰值分别为4.33×104 J/m2和3.92×104 J/m2;在切顶后坚硬顶板弹性能量集中在人工裂缝的端点位置,峰值为2.20×105 J/m2,而在人工裂缝的其他位置基本上不集聚弹性能。③ 在切顶后坚硬顶板弹性能量集中在采空区前后以及另外一条巷道附近,工作面和另外一条巷道附近的弹性能密度峰值分别为2.31×104 J/m2和1.64×104 J/m2,据此人工裂缝能够降低坚硬顶板整体弹性能密度。

由图11可知:① 定向人工裂缝改变的坚硬顶板破断尺寸,切顶后坚硬顶板破断产生的静载荷增加区域明显减少。② 未切顶工作面砂岩层初次破断时人工裂缝侧的煤体静载增加3.4 MPa,而切顶后静载增加0.5 MPa。③ 根据以上规律,人工定向裂缝能够缩减坚硬顶板破断影响范围,同时减小了切顶侧巷道的煤体的静载荷增量。

据此,说明定向裂缝能够降低甚至消除坚硬顶板在巷道附近的弹性能,同时减小了切顶侧巷道的静载增量,从而控制特厚冲击煤层在巷道内的冲击灾害。

1.2.2 复合爆破定向造缝技术

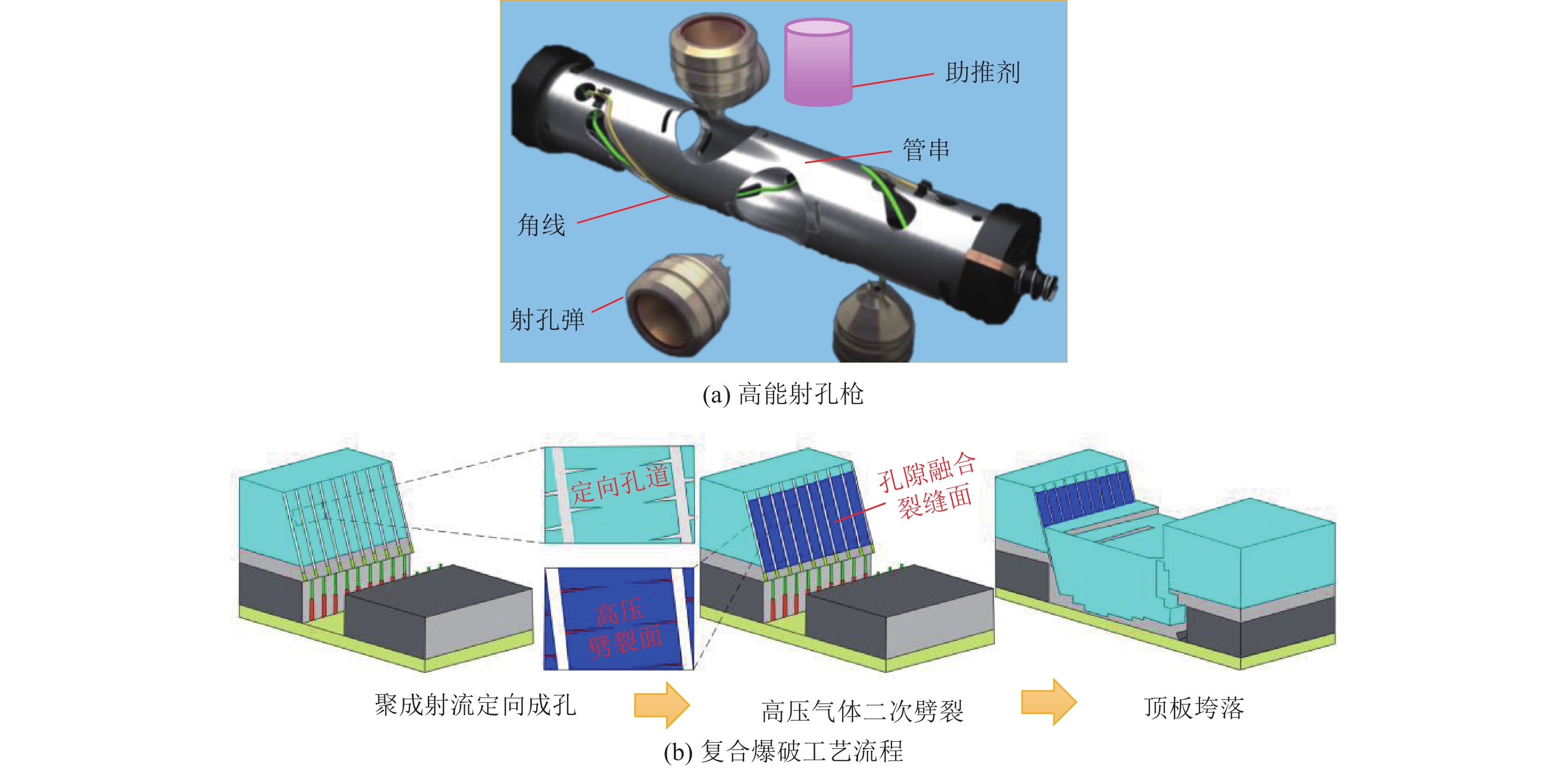

复合爆破定向造缝技术可以实现在任意层位的岩层中形成定向人工裂缝[31]。该技术核心设备为高能射孔枪,其由管串、射孔弹、助推剂及角线组成,如图12a所示。管串用于装配射孔弹和助推剂,角线用来引爆射孔弹。将射孔弹每隔一定距离装在管串上,射孔弹的形状为锥形,相邻射孔弹的锥形口方向相反,相邻两射孔弹之间填装助推剂。

复合爆破定向造缝技术工作原理是在高能射孔枪内利用起爆历程的瞬态时间差,依次实现聚能射流和高压二次劈裂2个过程[32]。如图12b所示,首先,射孔弹被激发后穿透岩层形成定向孔道;其次,助推剂爆燃形成高压气体瞬时进入射孔孔道,在膨胀挤压和尖劈作用下产生孔缝融合的平整裂缝面;最终,坚硬顶板沿着裂缝面发生垮落。

2. 坚硬顶板特厚冲击煤层智能高效开采技术

坚硬顶板特厚冲击煤层源头超前消冲技术为高效智能开采提供安全的工作环境,在此基础上通过开发智能感知与识别关键技术、智能放煤综合决策技术和远程放顶煤智能控制技术,实现对特厚冲击煤层的高效开采。

2.1 特厚煤层智能感知与识别技术

2.1.1 顶煤厚度雷达在线探测技术

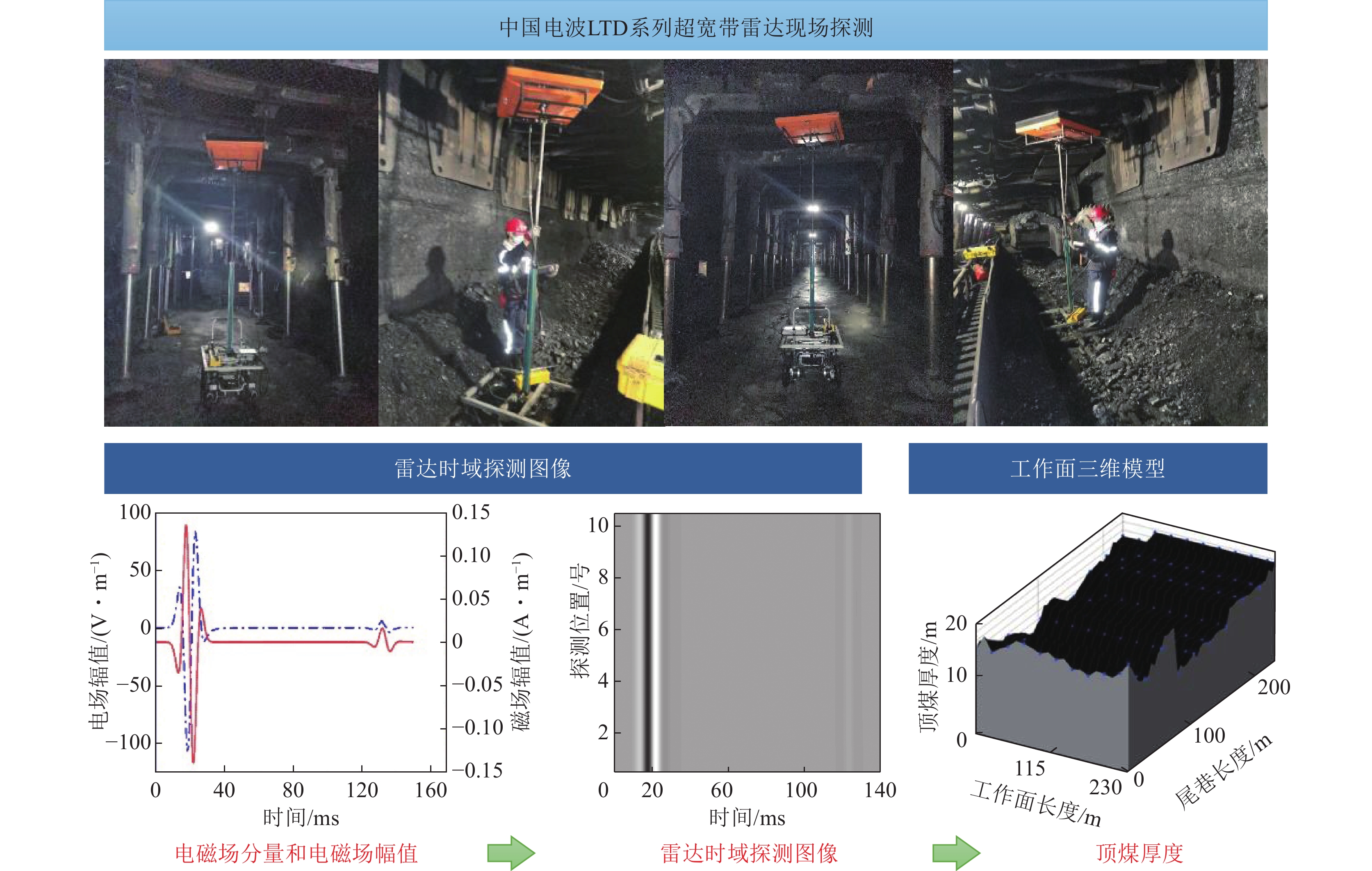

顶煤厚度雷达在线探测技术采用电磁波传播原理对顶煤厚度进行实时探测,即电磁波在煤层与围岩交界面上发生反射和折射,通过分析反射波强度和传播时间,精准判别顶煤厚度。在坚硬顶板特厚冲击煤层智能高效开采过程中,采用探地雷达系统实际测量不同岩性岩层厚度。由于坚硬顶板特厚冲击煤层的复杂情况,需通过多次测量和数据处理,才能有效的处理复杂多变的煤层地质结构,判别煤厚整体变化趋势和各个区域煤层的大概厚度,为煤层储量的精确估算与放煤量的控制提供基础煤厚数据,并进行放煤量的估算,从而有效避免过放或者欠放。其具体探测过程如下:

如图13所示,首先采用中国电波LTD系列超宽带雷达通过天线发射高频电磁波,电磁波在传播路径上与不同介质产生反射,最终被接收天线捕获;其次,根据电磁场幅值,结合相对介电常数与钻孔数据,推算电磁波传播速度,形成雷达时域探测图像,最后,对接收信号进行时域有限差分算法处理,生成煤层厚度的详细数据,构建工作面顶煤三维模型。

2.1.2 基于近红外光谱的煤矸识别技术

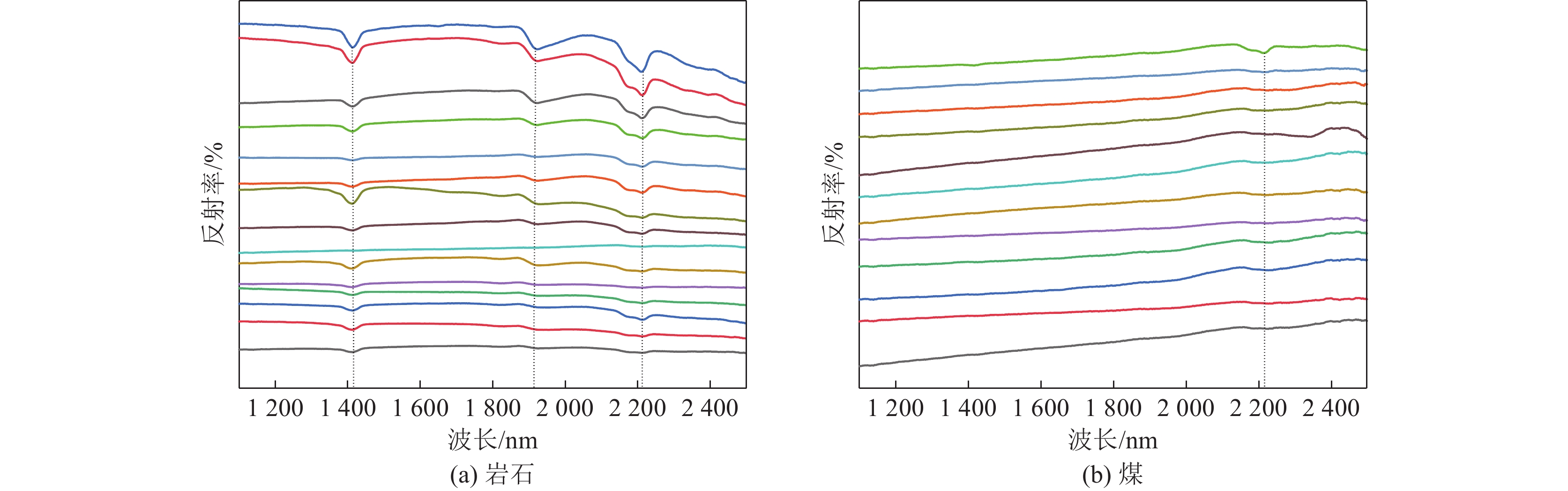

综放开采过程通常经历纯煤−煤矸混合−纯矸三个阶段,在顶煤流动过程中,煤岩界面逐渐模糊,含矸率在煤矸混合阶段持续升高,直至最终进入纯矸阶段。然而,仅凭见矸关窗会降低煤炭采出率,因此在煤矸混放阶段实现含矸率的定量判定成为智能化放顶煤的关键技术。煤的反射率普遍高于矸石,且二者的光谱曲线在波峰和波谷存在显著差异,如图14所示。基于近红外光谱的煤矸识别技术利用煤和矸石在近红外波段反射光谱特征存在差异进行识别。基于煤岩样品的近红外光谱数据库,系统性进行识别,使用主成分分析提取光谱数据的主要特征,并结合支持向量机分类模型降低粉尘与水雾、探测角度与距离、粒度与速度对光谱识别的影响,实现精准高效煤矸识别。基于近红外光谱的煤矸识别技术具有高准确性和高效性,尤其是在坚硬顶板特厚冲击煤层环境下,实现快速响应,减少人为控制误差,提高安全性与生产效率,为智能化放顶煤提供了稳定、可靠的技术支持。

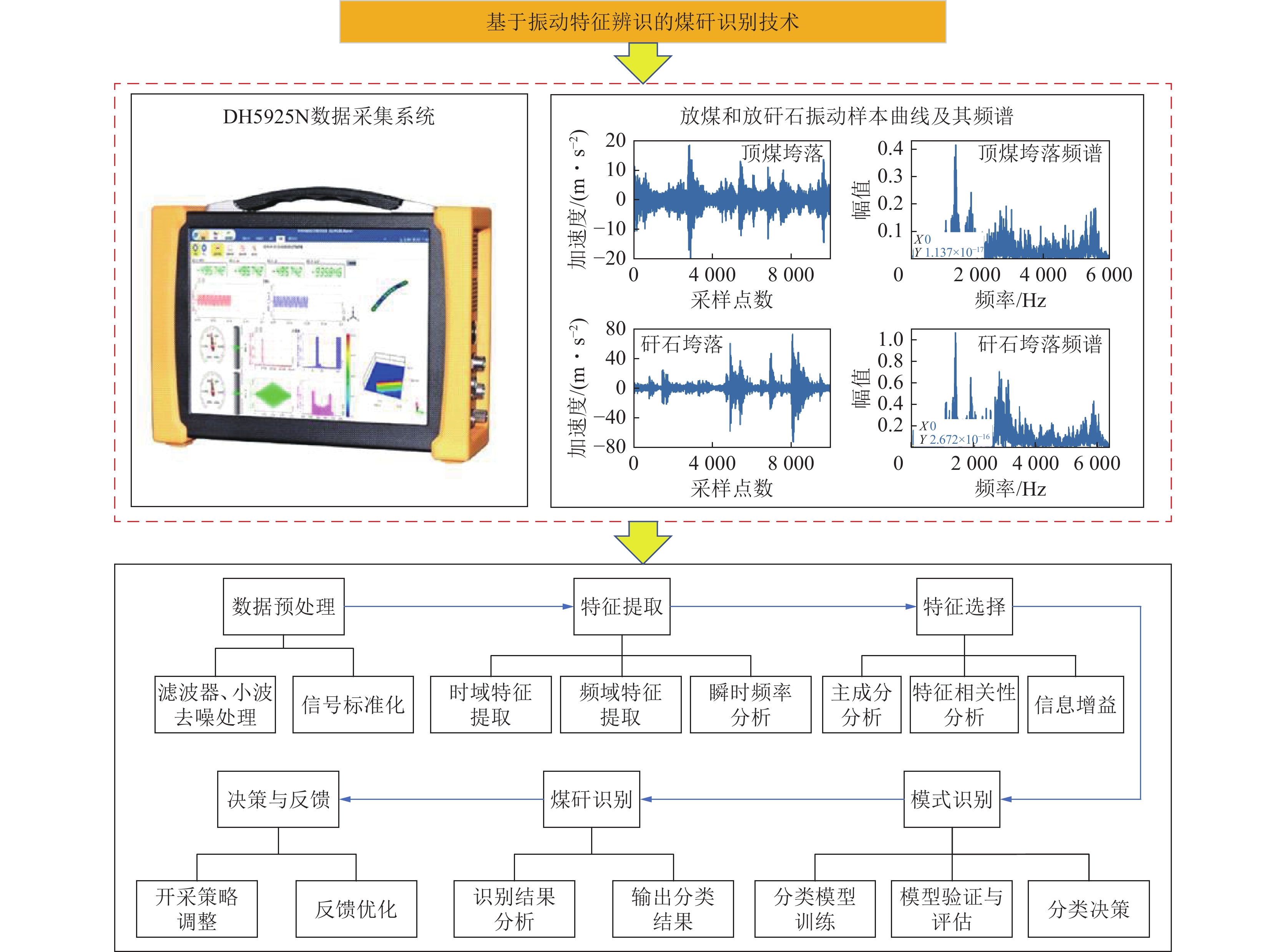

2.1.3 基于振动特征辨识的煤矸识别技术

基于振动特征辨识的煤矸识别技术通过检测煤与矸石在碰撞过程中的振动信号,实现煤和矸石的精准分类。如图15所示,在坚硬顶板特厚冲击煤层智能高效开采过程中,采用DH5925N数据采集系统,捕捉煤和矸石在碰撞综放液压支架尾梁时产生的不同振动信号,并将其传递至数据处理系统进行进一步分析和分类,最终得到放煤和放矸石振动样本曲线及其频谱。

数据处理系统由数据预处理、特征提取、特征选择、模式识别、煤矸识别以及决策反馈六大模块组成。由于综放现场工作环境恶劣,粉尘多、噪声污染严重,采集到的放顶煤振动信号易受到诸如采煤机、刮板输送机等配套机械设备运行过程中产生的随机噪声的干扰。此外,振动加速度传感器和数据采集仪可能会受到温度和周边环境因素的影响,使得采集到的振动信号混入一些噪声信息。为了提高信号的可靠性,增加信号分析结果的准确性,对放煤和放矸石振动样本数据使用滤波器、小波去噪处理,实现信号标准化。在特征提取模块,系统从时域与频域两方面提取信号特征,通过瞬时频率分析全面刻画振动特征。特征选取模块的核心任务是从大量的振动信号特征中筛选出最具辨识度的特征,以提高分类模型的准确性和效率。特征提取后的数据往往包含大量信息,但其中只有部分特征对煤矸识别有显著贡献。模式识别模块主要负责将所选取的特征输入分类模型,利用机器学习或深度学习算法对煤和矸石的振动信号进行分类模型训练、模型验证与评估和分类决策。煤矸识别模块是系统的应用落地部分,负责基于模式识别的结果,实现煤和矸石的识别结果分析和输出分类结果。此模块能够对连续的振动信号进行快速分析,识别煤或矸石的类型,并输出相应分类标签。决策与反馈模块是整个系统的优化与控制环节,基于识别结果,该模块可以实时调整开采策略,优化开采工艺。同时,系统根据决策结果生成反馈数据,对系统进行反馈优化,用于更新特征选取和模式识别模块,以应对现场环境变化。

2.1.4 基于音频的煤矸识别技术

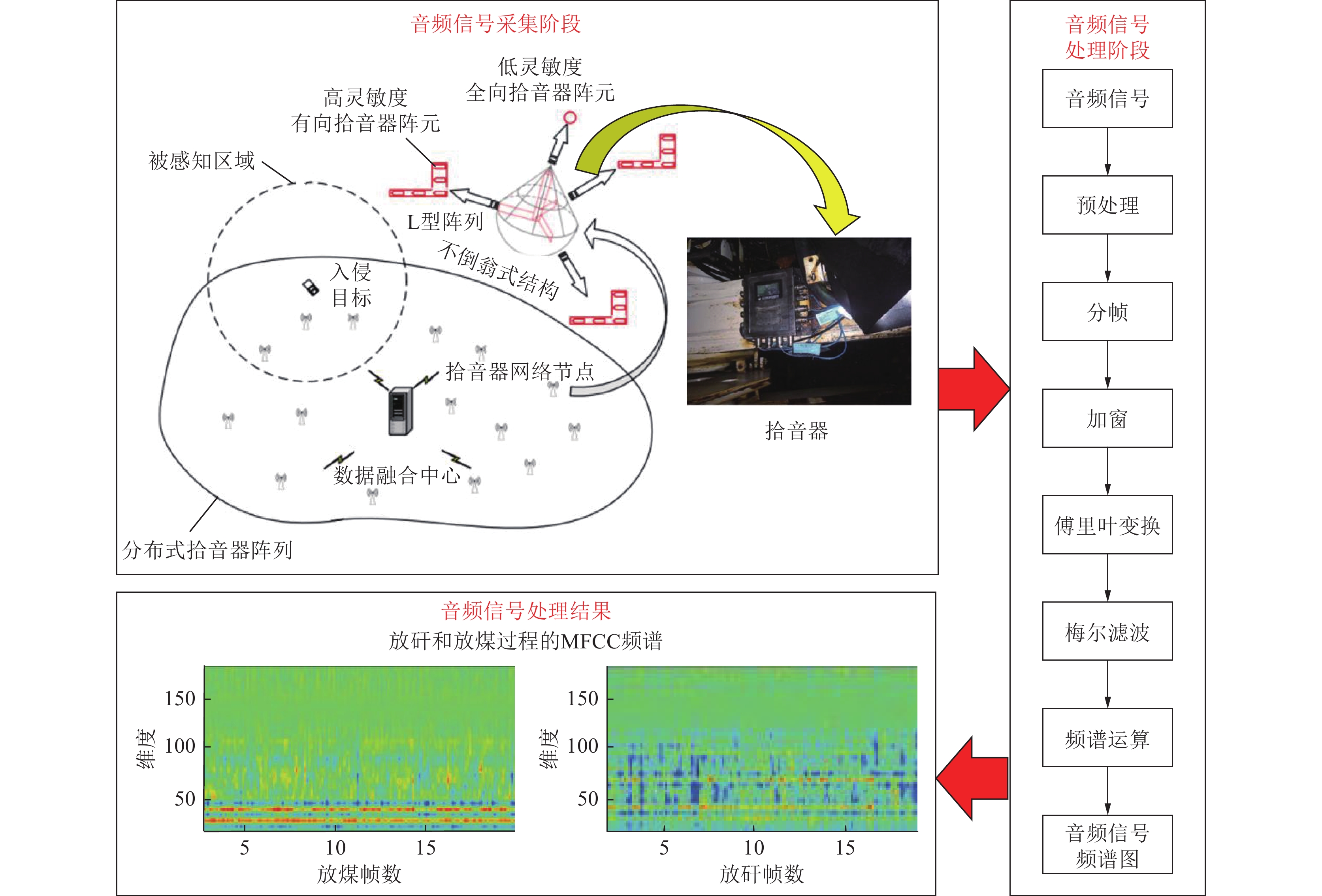

基于音频的煤矸识别技术是一种通过分析煤与矸石在碰撞过程中产生的声音信号,实现煤矸识别的技术,其由音频信号采集、音频信号处理两阶段组成。

音频信号采集通过拾音器搜集信号,其工作原理如图16所示,通过分布式拾音器阵列高覆盖率采集现场被感知区域的放煤声音,实现对声源定位与识别。该阵列由多个探测节点组成,通过多个拾音器网络节点的数据融合提高对声源探测的容错性、探测范围和探测精度。每个拾音器网络节点是一种能够保证节点中的阵列始终不会朝向地面的不倒翁式结构,从而克服规则拾音器阵列不能灵活布置的问题。每个节点中由具有固定指向的有向高灵敏度拾音器阵元组成的3个L型阵列和一个全向低灵敏度拾音器阵元构成,通过灵敏度不同的双通道拾音器和相应的自适应噪声对消来提升探测系统的抗干扰能力。由于每个节点分别对目标声源进行定位与识别,因此数据融合中心接收到的数据是各节点对声源的定位与识别结果而不是原始的探测数据,从而可以克服传统不规则拾音器网络进行数据融合时算法复杂度高和计算量大的局限性。

在数据处理阶段,系统首先对搜集的音频信号进行预处理后,再进行分帧和加窗操作,将连续的声音流划分为独立的信号片段,以降低边缘效应对识别的影响;其次,对每一帧执行傅里叶变换,将信号从时间域转换到频率域,从而揭示声音的频率成分;接着,为适应人耳听觉特性,过滤冗余信号,增强关键信息,系统采用梅尔滤波将频谱转换到梅尔频率域,并结合梅尔频率倒谱系数(MFCC)矩阵提取声源特征,最大程度保证现场有效声音的提取;最终,通过频谱运算计算并存储每帧的频谱特征,为分类模型提供基础数据支持,形成放煤和放矸过程的MFCC频谱。

2.1.5 基于激光三维扫描的放煤量实时监测技术

在综放工作面的实际放煤过程中,支架后部空间受限,加之放煤过程中粉尘等因素影响,严重干扰工人视线,导致支架尾梁放煤口开放后放煤量的控制精准度低[3, 24]。这种视野局限和信息模糊,导致难以准确获取单个或成组支架的单轮次放煤量信息,从而影响放煤口的开闭时机的准确判断。此外瞬时放煤量过大,则易造成后部刮板输送机局部过载状态运行,致使负载频繁波动,影响设备运行健康状况和生产连续性,所以放煤量的精准监测感知是实现放煤工作面智能化的关键所在。

如图17a所示,基于激光三维扫描的放煤量实时监测技术主要包括3个部分,分别为放煤量激光扫描装置、放煤量计算算法和上位机通信软件。放煤量激光扫描装置由激光扫描装置、激光雷达测距装置和防爆装置组成,激光扫描装置实时捕捉煤流形态和放煤量,以固定频率对煤流截面进行扫描,逐层获取时间序列中的截面高度数据,生成煤流三维点云模型;激光扫描装置按照激光雷达测距的多次回波原理避免粉尘干扰;由于工作面粉尘、爆炸气体将对测量产生一定影响,需要将激光扫描装置和激光雷达测距装置安装到防爆装置内,从而为放煤量计算算法提供稳定的数据采集环境。在复杂开采环境中,为消除机械振动和电气噪声等影响,保障数据的测量精度,系统引入插值预测算法和机器学习分类的放煤量计算算法,并根据三角微元法对点云数据处理,准确计算出煤层体积的动态变化;最后推算放煤量,得到放煤曲线关于时空变化的图像,如图17b所示。同时,配合上位机通信软件通过通信连接接口与激光扫描装置保持实时数据同步,提供用户交互界面,实时监控激光扫描流程和放煤量的变化情况。

2.2 特厚煤层采放协调智能放煤综合决策技术

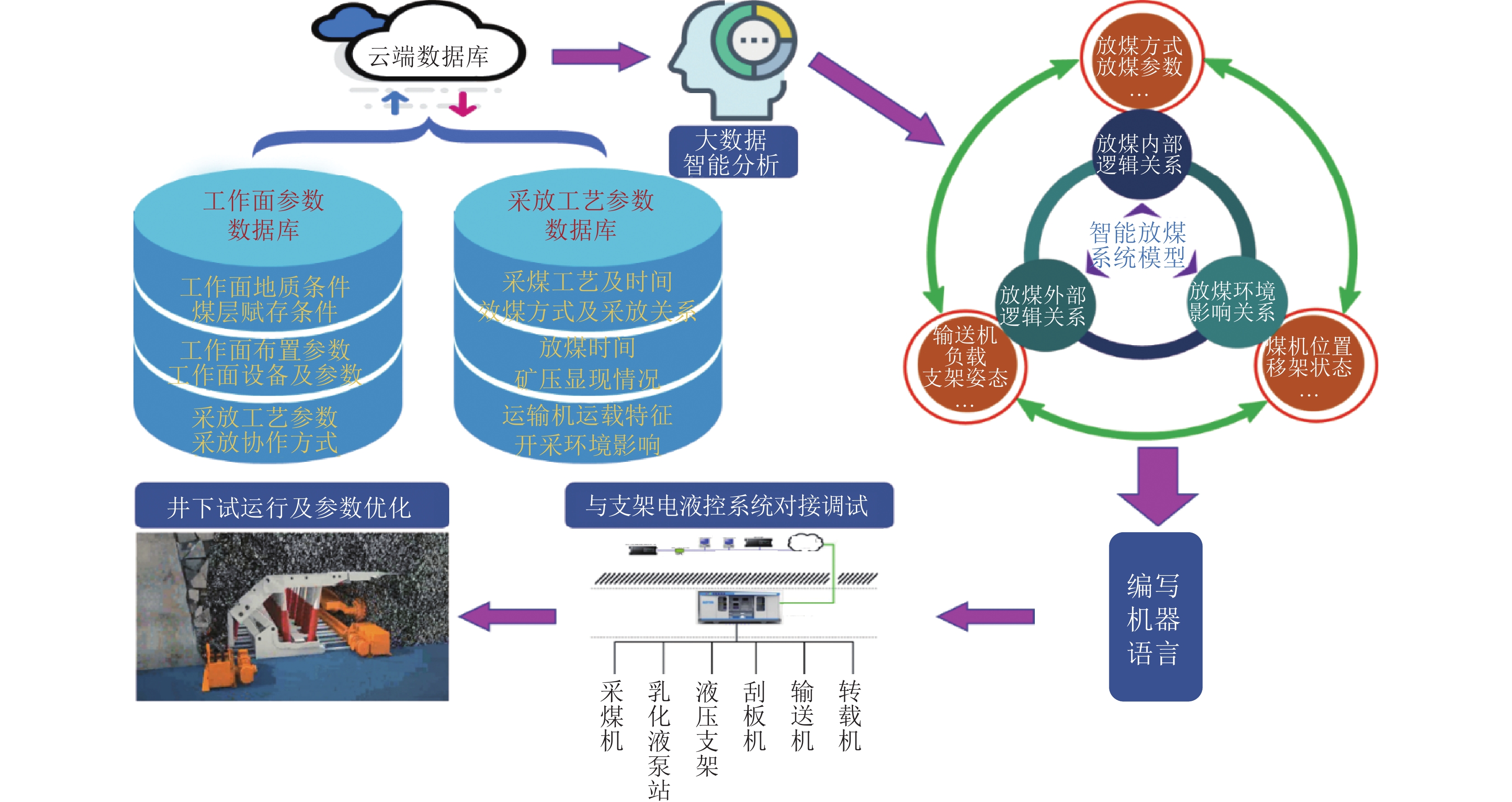

2.2.1 智能综放工作面“人−机−环”多源信息数据库

在坚硬顶板特厚冲击煤层智能高效开采中,如图18所示,智能综放工作面“人−机−环”多源信息数据库通过集成工作面参数、采放工艺参数等多维信息,构建云端数据库;利用大数据智能分析,结合智能放煤系统模型进行判别;编写机械语言并与支架电液控系统对接,调控综放工作面设备;对井下设备试运行及参数优化,实现煤矿智能化决策全局数据共享和协同支持。

智能综放工作面“人−机−环”多源信息云端数据库的核心功能是对坚硬顶板特厚冲击煤层智能高效开采过程中各类信息的实时采集、存储、分析和处理。现场通过各种传感器和自动化设备实时采集数据,涵盖工作面地质条件、工作面布置参数、采访工艺参数、输送机运载特征等多重信息维度,利用无线网络将数据传输至云端数据库,进行数据整合和分析,形成完整、准确的实时数据流。

2.2.2 特厚煤层综放面采放协调决策模型

在坚硬顶板特厚冲击煤层的开采作业中,特厚煤层综放工作面采放协调决策模型通过实时感知和动态优化控制,精确调控采煤机、液压支架与刮板输送机的协同工作,有效保障作业的连续性与安全性,通过多层级监测、智能数据分析和闭环控制,实现采放时间协调、采放空间协调和采放运能协调等3方面协调,如图19所示,确保采放作业的全流程高度契合、环环相扣。

在采放时间协调方面,基于当前循环采煤和放煤作业时间,进行增加同时打开放煤口数、增大放煤机构开口度或保持放煤参数进行下个放煤循环,实现闭环反馈的循环实时调整,有效控制采放时间配合,以减少放煤滞后或提前所造成的影响,从而达到采放作业的最佳效率。

在空间协调方面,依据采煤机位置与速度、支架状态和刮板输送机负载,智能计算并调整设备的相对位置。当采煤机进入新的割煤区域时,系统根据采煤机的具体位置和设备布置,操作支架提前移架,形成与采煤机的合理间距以确保各设备稳定运行,并结合采煤机位置和实时采集的顶板压力数据,通过控制支架的移架速度和刮板输送机的推移速度,确保采煤、移架和放煤各阶段在空间上不产生干扰,实现有限空间内有效协调设备间的工作,使综放作业流程更加紧密、稳定,确保作业的安全与高效。

在采放运能协调方面,系统通过实时监测刮板输送机的电流、速度和煤流密度等数据,精准评估运输设备的负载情况,自动调整采煤和放煤速度。当前部输送机接近负载临界值时,系统会检测负载变化趋势并实时做出响应,减低采煤机割煤速度、减小单位时间放煤量,以避免设备负荷过载;在负载较轻时,系统则自动提升割煤与放煤速度,以提高出煤效率。通过连续的负载监测和数据分析,模型可以快速响应负载变化,确保运输系统始终在最优状态下运行,避免运输瓶颈影响综放作业的整体流畅性和连续性。

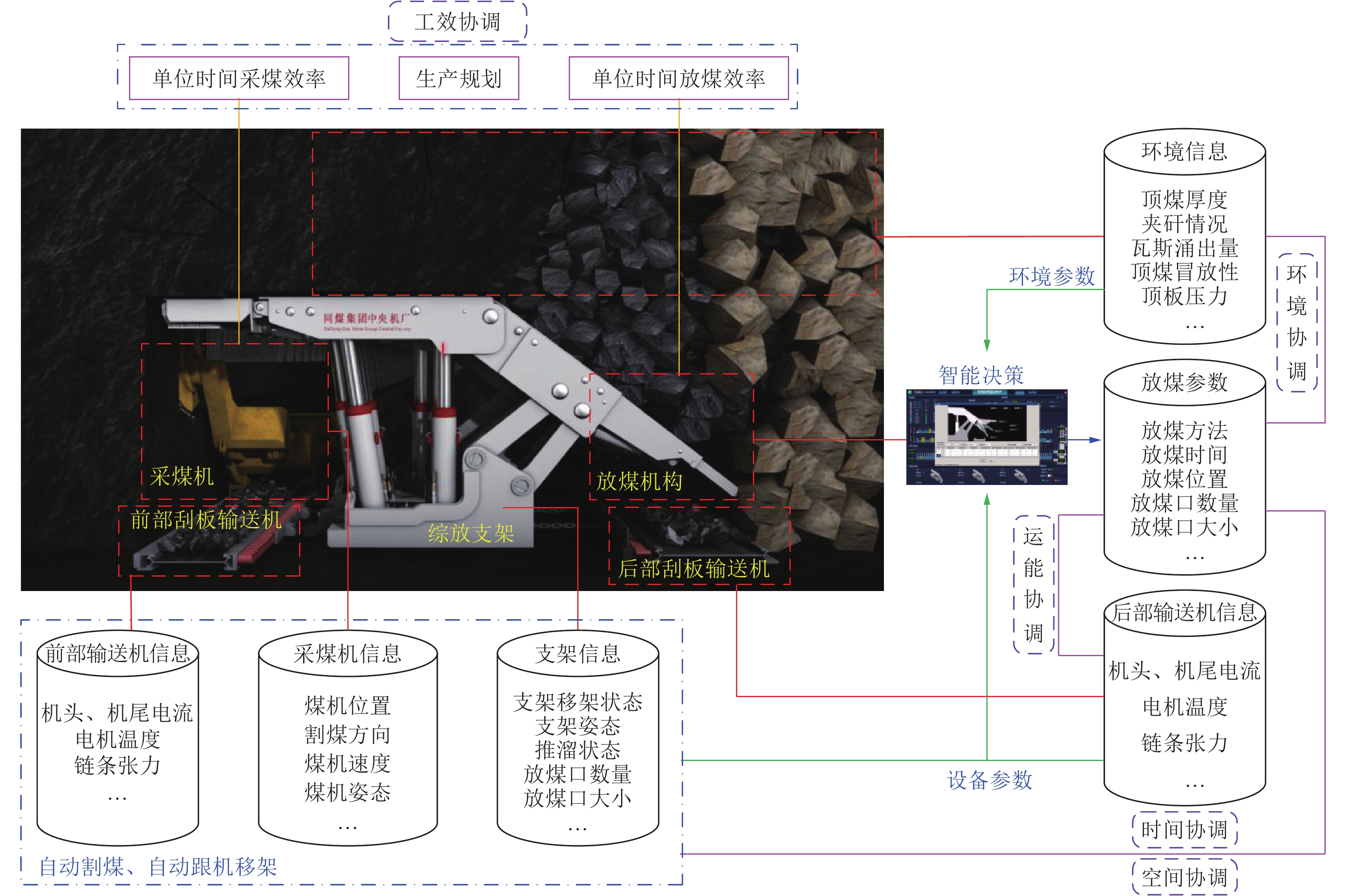

2.2.3 智能放煤模式与工艺智能决策技术

面对复杂的坚硬顶板特厚冲击煤层开采环境,传统的开采方式已难以满足高效性和安全性的双重需求。在此背景下,构建具备强适应性和快速相应能力的智能放煤工艺模型,并引入智能放煤模式与工艺智能决策技术,形成“工效协调”、“环境协调”、“运能协调”、“时间协调”与“空间协调”等多维度的协同机制,构建多维度的智能决策技术,如图20所示。

智能放煤模式与工艺智能决策技术由前部刮板输送机、采煤机、综放支架、放煤机构和后部刮板输送机协调配合形成。通过传感器和遥感技术相结合,实时采集前部输送机信息、采煤机信息、支架信息、环境信息和后部刮板输送机信息等多源头数据,形成大数据流,为智能决策技术提供数据支撑。

面对煤层开采的动态赋存条件,算法基于历史经验,结合顶煤厚度、夹矸情况和瓦斯涌出量等环境信息,对包括放煤方法、时间、位置和放煤口数量、大小等放煤参数进行放煤机构的调控,使其与采煤机的姿态和速度相匹配,实现单位时间采煤率、单位时间放煤率和生产规划的统一,达到“工效协调”“环境协调”。同时,根据前部输送机信息、采煤机信息和支架信息实现自动割煤、自动跟机移架,达到“时间协调”、“空间协调”。

2.3 特厚煤层远程放顶煤智能控制技术

2.3.1 智能综放工作面三机位姿高精度惯导检测与控制技术

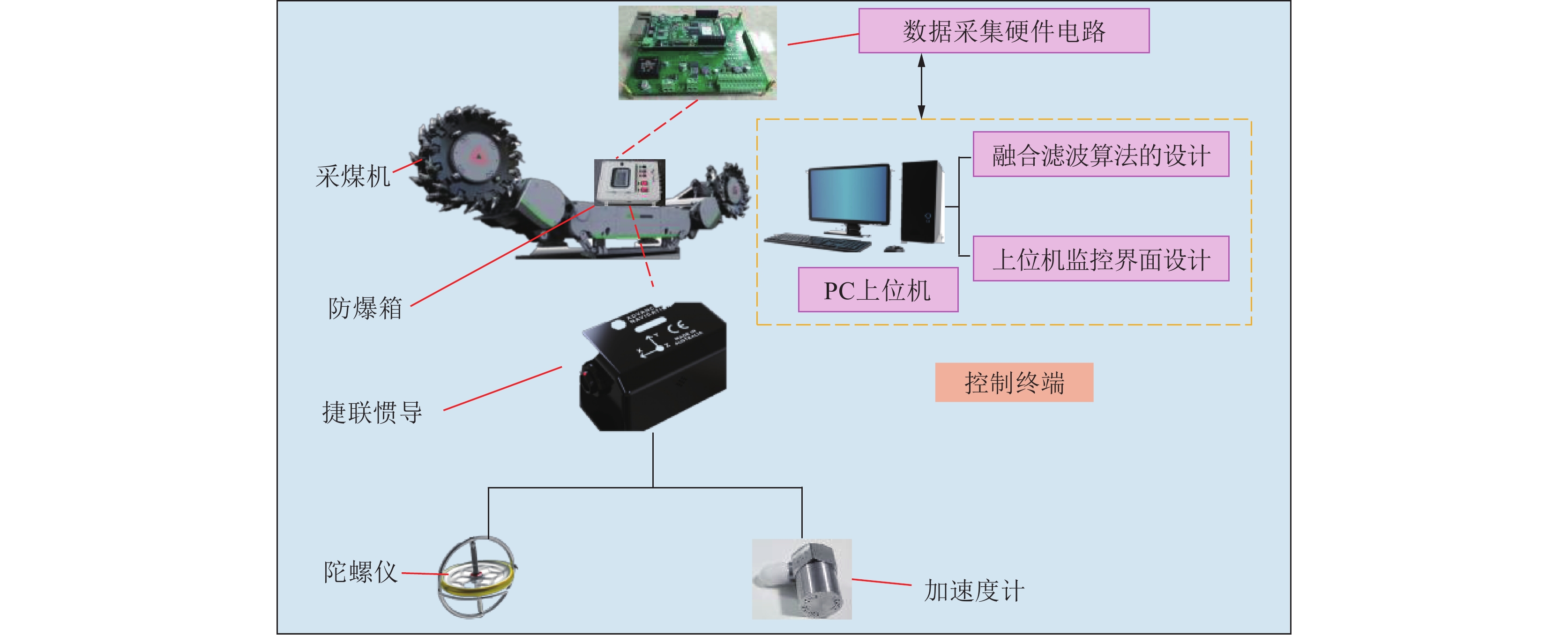

设备的精准定位与控制是保障安全生产的关键环节,即使是设备姿态的细微偏差,都可能引发严重的安全隐患。针对传统综放设备在坚硬顶板和厚煤层环境下容易出现设备倾斜、支架偏移,导致顶板压力失控或设备运行失稳等问题。如图21所示,通过整合数据采集硬件电路、采煤机、防爆箱、捷联惯导、陀螺仪和加速度计等多个核心模块,构建三机位姿高精度姿态检测与控制体系,实现综放工作面“三直两平”目标。通过微秒级反馈机制获取极端工况下设备姿态实时数据,数据经由采集硬件电路传输至PC上位机,进行数据的整合与分析。PC上位机融合滤波算法,包括卡尔曼滤波等,极大地提升设备姿态数据的精确度和可靠性,确保姿态调整的精度和实时性,并结合上位机监控界面的设计,持续对各核心设备的运行状态进行全方位监控,从而实现设备姿态的精准调整,进而保障综放工作面的稳定性。

2.3.2 智能综放远程通信及综合控制平台

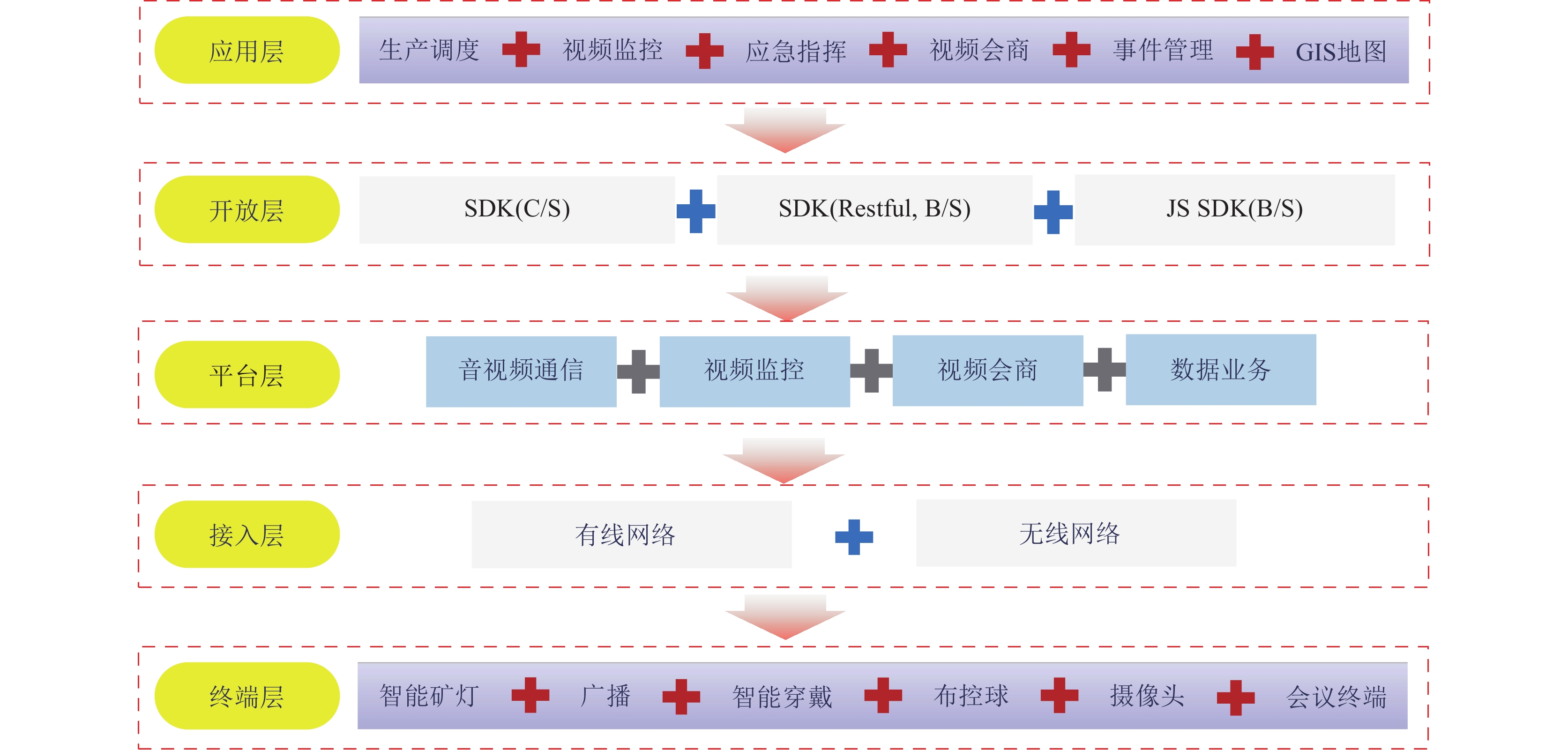

坚硬顶板特厚冲击煤层的严酷开采环境对井下的通信和控制系统提出了极高的要求,迫切需要一个高度集成的远程通信和控制平台实现多设备的协同工作。如图22所示,智能综放远程通信及综合控制平台通过先进的5G网络技术和多层次的通信架构,集成终端层、接入层、平台层、开放层和应用层,实现有线和无线网络的融合联通,保障井下设备与井上调度中心的实时同步。

应用层是系统的核心功能实现层,涵盖生产调度、视频监控、应急指挥、视频会商、事件管理和GIS地图信息等关键业务功能。开放层作为系统的开发接口和数据交互层,为应用层提供多种通信接口,涵盖C/S、Restful B/S、JS SDK等不同架构的SDK,支持跨平台、多终端的连接。通过这些接口,应用层可以灵活地调用平台层的音视频通信、视频监控、视频会商和数据业务功能,从而实现业务功能的快速构建与集成,提升整体应用的兼容性与可扩展性。平台层是整个系统的融合通信中枢,集成了音视频通信、视频监控、视频会商和数据业务等模块,构成一个具备全面调度能力的业务基础平台。平台层向下对接接入层,为各类终端设备提供融合通信支持,实现音视频资源的统一调度和管理,确保系统在多业务场景下的高效响应与协同,为上层业务提供强大的通信支撑。接入层充当系统的通信网络桥梁,负责连接平台层和终端层的通信管道。接入层分为有线网络和无线网络2部分,通过灵活选择适合的通信方式,接入层保障了不同终端设备稳定接入,使系统能够灵活适应各种业务需求和通信环境,增强网络的覆盖性与适应性。终端层包含系统中所有参与业务场景的终端设备,涵盖广播电话、有线电话、摄像头、智能矿灯、公网手机、专网终端、会议终端等。这些终端设备是系统的前沿载体,通过接入层与平台层进行音视频数据的实时交互,支持多种业务功能的实现。终端层的多样性与扩展性使其能灵活适应不同的业务场景需求,为各类业务场景提供实时、可靠的终端支持。

3. 结 论

1)当抗拉强度分别为0.76、1.57、2.68、3.95和5.68 MPa时,坚硬顶板对应的弹性能密度峰值分别为6.5、25.4、71.6、168.2和340.1 kJ/m,弹性能密度峰值$U_{\max}^{{\mathrm{e}}} $与坚硬顶板抗拉强度σ0呈现二次函数关系,具体关系为$U_{\max}^{{\mathrm{e}}} $ = 10.715σ02−0.718σ0。

2)定向人工裂缝改变的坚硬顶板的边界条件,以兖矿能源集团103上02工作面为例,理论人工定向裂缝使得工作面砂岩层的初次破断步距从250 m减小为123 m。

3)基于地面预制人工缝网的超前消冲机理:大量人工缝网在岩层中形成结构弱面,有效降低了坚硬顶板弹性能集聚量,削弱顶板破断产生的矿震强度,从而控制了工作面及巷道内的冲击地压;基于井下人工定向裂缝的超前消除机理:定向裂缝能降低甚至消除坚硬顶板在巷道附近的弹性能,同时减小切顶侧巷道的静载增量,从而控制了巷道内的冲击地压。

4)发明了顶煤厚度雷达在线探测技术、基于近红外光谱的煤矸识别技术、基于振动特征辨识的煤矸识别技术,基于音频的煤矸识别技术和基于激光三维扫描的放煤量实时监测技术,形成了特厚煤层智能感知与识别技术。

5)建立了智能综放工作面“人−机−环”多源信息数据库,开发了特厚煤层综放工作面采放协调决策模型,发明了智能放煤模式与工艺智能决策技术,形成了智能放煤模式与工艺智能决策技术;开发了智能综放工作面三机位姿高精度惯导检测与控制技术,建成了智能综放远程通信及综合控制平台,形成了特厚煤层远程放顶煤智能控制技术。

-

-

[1] 于斌,邰阳,匡铁军,等. 大空间采场远近场坚硬顶板井上下控制理论及技术体系[J]. 煤炭学报,2023,48(5):1875−1893. YU Bin, TAI Yang, KUANG Tiejun, et al. Theory and technical system of control of far-near field hard roofs from ground and underground in a large space stope[J]. Journal of China Coal Society,2023,48(5):1875−1893.

[2] 于斌,邰阳,徐刚,等. 千万吨级综放工作面智能化放煤理论及关键技术[J]. 煤炭科学技术,2024,52(9):48−67. YU Bin, TAI Yang, XU Gang, et al. Theory and key technologies for intelligent fully-mechanized top-coal caving faces of annual production of millions of tons[J]. Coal Science and Technology,2024,52(9):48−67.

[3] ZHANG K X, KANG L, CHEN X X, et al. A review of intelligent unmanned mining current situation and development trend[J]. Energies,2022,15(2):513. doi: 10.3390/en15020513

[4] 王兆会,陈明振,李强,等. 冲击地压矿井充填工作面超前采动应力对充填体充实率的反馈机制[J]. 煤炭学报,2024,49(4):1804−1818. WANG Zhaohui, CHEN Mingzhen, LI Qiang, et al. Feedback mechanism of front abutment stress on filling rate of backfilling body in coal burst mine[J]. Journal of China Coal Society,2024,49(4):1804−1818.

[5] 孙文超,王兆会,李强,等. 深部坚硬顶板工作面冲击地压多元协同防控技术[J]. 岩石力学与工程学报,2024,43(7):1736−1750. SUN Wenchao, WANG Zhaohui, LI Qiang, et al. Multiple synergistic control technology of rock burst disasters in deep hard roof working faces[J]. Chinese Journal of Rock Mechanics and Engineering,2024,43(7):1736−1750.

[6] 何杰,程蓬,吴乐,等. 坚硬顶板动压巷道远近应力场演化规律及调控技术研究[J]. 煤炭科学技术,2024,52(12):1−11. HE Jie, CHENG Peng, WU Le, et al. Evolution laws and control technology of near and far stress field in hard roof mining roadway[J]. Coal Science and Technology,2024,52(12):1−11.

[7] 李云鹏,张宏伟,苏怀瑞,等. 复杂坚硬岩层井上下联合水力压裂控制技术研究[J]. 采矿与安全工程学报,2023,40(4):704−713. LI Yunpeng, ZHANG Hongwei, SU Huairui, et al. Research on control technology of coordinated hydraulic fracture under complicated hard rock strata condition[J]. Journal of Mining & Safety Engineering,2023,40(4):704−713.

[8] 王国法,潘一山,赵善坤,等. 冲击地压煤层如何实现安全高效智能开采[J]. 煤炭科学技术,2024,52(1):1−14. WANG Guofa, PAN Yishan, ZHAO Shankun, et al. How to realize safe-efficient-intelligent mining of rock burst coal seam[J]. Coal Science and Technology,2024,52(1):1−14.

[9] 窦林名,田鑫元,曹安业,等. 我国煤矿冲击地压防治现状与难题[J]. 煤炭学报,2022,47(1):152−171. DOU Linming, TIAN Xinyuan, CAO Anye, et al. Present situation and problems of coal mine rock burst prevention and control in China[J]. Journal of China Coal Society,2022,47(1):152−171.

[10] 赵毅鑫,谢镕澴,高艺瑞. 煤冲击倾向性的针贯入法测定[J]. 煤炭学报,2023,48(5):1932−1942. ZHAO Yixin, XIE Ronghuan, GAO Yirui. Coal bursting tendency evaluation by needle penetration test[J]. Journal of China Coal Society,2023,48(5):1932−1942.

[11] 姜福兴,张翔,朱斯陶. 煤矿冲击地压防治体系中的关键问题探讨[J]. 煤炭科学技术,2023,51(1):203−213. JIANG Fuxing, ZHANG Xiang, ZHU Sitao. Discussion on key problems in prevention and control system of coal mine rock burst[J]. Coal Science and Technology,2023,51(1):203−213.

[12] 齐庆新,马世志,孙希奎,等. 煤矿冲击地压源头防治理论与技术架构[J]. 煤炭学报,2023,48(5):1861−1874. QI Qingxin, MA Shizhi, SUN Xikui, et al. Theory and technical framework of coal mine rock burst origin prevention[J]. Journal of China Coal Society,2023,48(5):1861−1874.

[13] 潘俊锋,康红普,闫耀东,等. 顶板 “人造解放层” 防治冲击地压方法、机理及应用[J]. 煤炭学报,2023,48(2):636−648. PAN Junfeng, KANG Hongpu, YAN Yaodong, et al. The method, mechanism and application of preventing rock burst by artificial liberation layer of roof[J]. Journal of China Coal Society,2023,48(2):636−648.

[14] 马玉镇,高永涛,朱斯陶,等. 煤矿地面水力压裂防冲机理及效果评价方法研究[J]. 煤炭学报,2024,49(11):4390−4405. MA Yuzhen, GAO Yongtao, ZHU Sitao, et al. Research on the mechanism and evaluation method of rock burst prevention in coal mines using surface hydraulic fracturing[J]. Journal of China Coal Society,2024,49(11):4390−4405.

[15] 王国法,庞义辉,许永祥,等. 厚煤层智能绿色高效开采技术与装备研发进展[J]. 采矿与安全工程学报,2023,40(5):882−893. WANG Guofa, PANG Yihui, XU Yongxiang, et al. Development of intelligent green and efficient mining technology and equipment for thick coal seam[J]. Journal of Mining & Safety Engineering,2023,40(5):882−893.

[16] 袁亮,吴劲松,杨科. 煤炭安全智能精准开采关键技术与应用[J]. 采矿与安全工程学报,2023,40(5):861−868. YUAN Liang, WU Jinsong, YANG Ke. Key technology and its application of coal safety intelligent precision mining[J]. Journal of Mining & Safety Engineering,2023,40(5):861−868.

[17] 葛世荣. 智能化采煤装备的关键技术[J]. 煤炭科学技术,2014,42(9):7−11. GE Shirong. Key technology of intelligent coal mining equipment[J]. Coal Science and Technology,2014,42(9):7−11.

[18] 范京道,李川,闫振国. 融合5G技术生态的智能煤矿总体架构及核心场景[J]. 煤炭学报,2020,45(6):1949−1958. FAN Jingdao, LI Chuan, YAN Zhenguo. Overall architecture and core scenario of a smart coal mine in-corporating 5G technology ecology[J]. Journal of China Coal Society,2020,45(6):1949−1958.

[19] 方新秋,梁敏富,李爽,等. 智能工作面多参量精准感知与安全决策关键技术[J]. 煤炭学报,2020,45(1):493−508. FANG Xinqiu, LIANG Minfu, LI Shuang, et al. Key technologies of multi-parameter accurate perception and security decision in intelligent working face[J]. Journal of China Coal Society,2020,45(1):493−508.

[20] 冯强,刘炜炜,伏圣岗,等. 基于弹性地基梁采场坚硬顶板变形与内力的解析计算[J]. 采矿与安全工程学报,2017,34(2):342−347. FENG Qiang, LIU Weiwei, FU Shenggang, et al. Analytical solution for deformation and internal force of hard roof in stope based on elastic foundation beam[J]. Journal of Mining & Safety Engineering,2017,34(2):342−347.

[21] 付海峰,黄刘科,张丰收,等. 射孔模式对水力压裂裂缝起裂与扩展的影响机制研究[J]. 岩石力学与工程学报,2021,40(S2):3163−3173. FU Haifeng, HUANG Liuke, ZHANG Fengshou, et al. Study on the influence mechanism of perforation mode on the initiation and propagation of hydraulic fracturing fractures[J]. Chinese Journal of Rock Mechanics and Engineering,2021,40(S2):3163−3173.

[22] YU B, PENG M X, TAI Y, et al. Assessment and control of the mine tremor disaster induced by the energy accumulation and dispersion of thick-hard roofs[J]. International Journal of Mining Science and Technology,2024,34(7):925−941. doi: 10.1016/j.ijmst.2024.07.009

[23] LI Y N, DING J Y, DING H, et al. Natural vibration and critical velocity of translating Timoshenko beam with non-homogeneous boundaries[J]. Applied Mathematics and Mechanics,2024,45(9):1523−1538. doi: 10.1007/s10483-024-3148-7

[24] 程利兴,张镇,姜鹏飞,等. 基于顶板水力压裂卸压的应力场响应机制研究及应用[J]. 采矿与安全工程学报,2023,40(4):722−729. CHENG Lixing, ZHANG Zhen, JIANG Pengfei, et al. Research and application of stress field response mechanism based on roof hydraulic fracturing pressure relief[J]. Journal of Mining & Safety Engineering,2023,40(4):722−729.

[25] 高魁,刘泽功,刘健,等. 深孔爆破在深井坚硬复合顶板沿空留巷强制放顶中的应用[J]. 岩石力学与工程学报,2013,32(8):1588−1594. GAO Kui, LIU Zegong, LIU Jian, et al. Application of deep borehole blasting to gob-side entry retaining forced roof caving in hard and compound roof deep well[J]. Chinese Journal of Rock Mechanics and Engineering,2013,32(8):1588−1594.

[26] 张永将,季飞,赵同彬,等. 临空巷道坚硬顶板水力割缝−压裂联合控顶卸压技术研究[J/OL]. 煤炭学报,2024:1−13. (2024−03−21). http://kns.cnki.net/KCMS/detail/detail.aspx?filename=MTXB20240318006&dbname=CJFD&dbcode=CJFQ. ZHANG Yongjiang, JI Fei, ZHAO Tongbin, et al. Study on hydraulic cutting-fracturing combined roof control and pressure relief technology for hard roof of roadway near goaf[J/OL]. China Industrial Economics, 2024:1−13. (2024−03−21). http://kns.cnki.net/KCMS/detail/detail.aspx?filename=MTXB20240318006&dbname=CJFD&dbcode=CJFQ

[27] ÖZDEMIR Y I. Dynamic analysis of thick plates resting on winkler foundation using a new finite element[J]. Iranian Journal of Science and Technology, Transactions of Civil Engineering,2020,44(1):69−79. doi: 10.1007/s40996-019-00260-4

[28] KATILI I. A new discrete Kirchhoff-Mindlin element based on Mindlin–Reissner plate theory and assumed shear strain fields:Part II:An extended DKQ element for thick-plate bending analysis[J]. International Journal for Numerical Methods in Engineering,1993,36(11):1885−1908. doi: 10.1002/nme.1620361107

[29] 杨胜利,王家臣,李良晖. 基于中厚板理论的关键岩层变形及破断特征研究[J]. 煤炭学报,2020,45(8):2718−2727. YANG Shengli, WANG Jiachen, LI Lianghui. Deformation and fracture characteristics of key strata based on the medium thick plate theory[J]. Journal of China Coal Society,2020,45(8):2718−2727.

[30] 杨胜利,岳豪,唐岳松,等. 基于中厚板理论的顶板断裂失稳规律研究[J]. 岩石力学与工程学报,2024,43(9):2092−2107. YANG Shengli, YUE Hao, TANG Yuesong, et al. Study on roof fracture instability law based on plate theory[J]. Chinese Journal of Rock Mechanics and Engineering,2024,43(9):2092−2107.

[31] 于斌,邰阳,李勇,等. 坚硬顶板复合爆破定向造缝技术及工程应用[J]. 煤炭学报,2023,48(1):126−138. YU Bin, TAI Yang, LI Yong, et al. An innovative technology of directional roof slitting by composite blasting and an engineering application[J]. Journal of China Coal Society,2023,48(1):126−138.

[32] 高瑞,赵鸿杰,徐冰琪,等. “射流+爆轰”微差复合爆破定向造缝机制及其全过程研究[J]. 岩石力学与工程学报,2025,44(1):81−98. GAO Rui, ZHAO Hongjie, XU Bingqi, et al. Research on the mechanism of directional slit-making and the whole process of“jet+detonation” micro-differential composite blasting[J]. Chinese Journal of Rock Mechanics and Engineering,2025,44(1):81−98.

下载:

下载: